一种高晶格刚度风电齿轮钢及应用的制作方法

- 国知局

- 2024-06-20 15:18:20

本发明涉及齿轮钢,具体涉及一种高晶格刚度风电齿轮钢及应用。

背景技术:

1、在风力发电领域,风电齿轮钢的应用非常广泛。无论是大型风力发电机组还是小型风力发电设备,都需要使用高质量的风电齿轮钢来制造齿轮,以确保设备的正常运行和长期稳定性。

2、风力发电机组运转环境恶劣,受力情况复杂,对齿轮合金的要求极高。风电齿轮钢是一种具有高强度、高硬度、高耐磨性和优良耐热性的合金钢,它专为风力发电设备的齿轮制造而设计。这种材料能够承受风力发电设备在工作过程中产生的高载荷和极端环境条件的考验。通常,风电齿轮钢包含多种合金元素,如铬、镍、钼等,这些元素能够提升钢的强度、硬度和耐磨性,同时也能够增强其抗腐蚀和耐高温的特性。这些特性使得风电齿轮钢能够长时间稳定运行,即使在恶劣的天气条件下也能保持良好的性能。其制造过程需要经过精密的冶炼、锻造和热处理等工艺步骤,以确保其达到预期的机械性能和物理性能。这些工艺步骤的精确控制对最终产品的质量和性能至关重要。

3、目前,风电齿轮作为风电机组关键部件,通常都是精密齿轮,对精度和寿命的要求都非常高。这是因为风电设备通常需要在恶劣的环境条件下运行,如强风、高温、低温等,这些因素都可能对齿轮的运转稳定性造成影响。风电精密齿轮在季节交替过程中,在季节交替过程中,如果冬季(约零下30℃)到夏季(约40℃),风电精密齿轮可能会因为热膨胀而增大其尺寸,导致齿轮与相邻部件之间的间隙变小,甚至发生卡死现象。同时,齿轮的齿形和齿距也可能发生变化,影响齿轮的啮合精度和传动效率。

4、另一方面,如果夏季到冬季,风电精密齿轮可能会因为冷却而收缩,将导致齿轮与相邻部件之间的间隙变大,影响齿轮的传动稳定性。此外,因季节交替所形成的往复温度变化还易加剧齿轮材料的疲劳失效。

5、因此,本领域技术人员亟需开发一种高晶格刚度风电齿轮钢,以解决上述风电齿轮钢因环境温度交替变化而引起的热膨胀和疲劳失效问题。

技术实现思路

1、针对上述问题,本发明提供一种高晶格刚度风电齿轮钢及应用。

2、本发明的技术方案如下:

3、一种高晶格刚度风电齿轮钢,其制备方法包括如下步骤;

4、s1冶炼:将含钒钛铁矿的原料冶炼成铁水,随后吹氧并加入生石灰进行造渣,挡渣出钢,获得冶炼钢水;

5、s2双炉精炼:包括lf精炼和vd精炼;

6、s21 lf精炼:将s1获得的冶炼钢水转入lf精炼炉中,升温,加入钼铁合金,调整成分,吹入氩气,喂入铝线进行沉淀脱氧和扩散脱氧,补充生石灰和萤石造渣,得到精炼钢水;

7、s22 vd精炼:将s21获得的精炼钢水转至vd真空炉中抽真空,对精炼钢水进行真空脱气处理,随后底吹氮气破真空并给钢水增氮,喂入钙线,得到高氮铸造钢水;

8、s3连铸连轧:将s22所获得的高氮铸造钢水浇注进结晶器中,进行连续铸造得铸造圆坯,随后进行开坯-连轧轧制处理,得到轧制圆钢;

9、s4后处理:将s3所获得的轧制圆钢放入缓冷坑中进行缓冷、风冷、缓冷、空冷四步轧后处理得到所述高晶格刚度风电齿轮钢。

10、优选地,所述s1中的冶炼钢水包括以下质量百分含量的元素组分:c:0.03~0.06%、si:0.05%~0.12%、mn:0.30%~0.60%、p:0.005%~0.01%、s:0.005%~0.01%,余量为fe及不可避免的杂质。

11、优选地,所述s2中的精炼钢水包括以下质量百分含量的元素组分:c:0.15%~0.20%、si:0.17%~0.35%、mn:0.60%~0.90%、cr:1.50%~1.80%、ni:1.50%~1.70%、mo:0.25%~0.35%、al:0.01%~0.015%、v:0.15%~0.22%、ti:0.08%~0.17%、n:0.001%~0.003%、p:0.005%~0.01%、s:0.005%~0.01%,余量为fe及不可避免的杂质。

12、优选地,所述s2中的高氮铸造钢水中包括以下质量百分含量的元素组分:c:0.15%~0.20%、si:0.17%~0.35%、mn:0.60%~0.90%、cr:1.50%~1.80%、ni:1.50%~1.70%、mo:0.25%~0.35%、al:0.01%~0.015%、v:0.15%~0.22%、ti:0.08%~0.17%、n:0.006%~0.012%、p:0.005%~0.01%、s:0.005%~0.01%,余量为fe及不可避免的杂质。

13、优选地,所述高晶格刚度风电齿轮钢包括以下质量百分含量的元素组分:c:0.15%~0.20%、si:0.17%~0.35%、mn:0.60%~0.90%、cr:1.50%~1.80%、ni:1.50%~1.70%、mo:0.25%~0.35%、al:0.01%~0.015%、v:0.15%~0.22%、ti:0.08%~0.17%、n:0.006%~0.012%、p:0.005%~0.01%、s:0.005%~0.01%,余量为fe及不可避免的杂质。即所述高晶格刚度风电齿轮钢主要元素含量与高氮铸造钢水相同。根据合金冶炼常识和制备步骤,这是本领域技术人员自然而然可以得知的。

14、优选地,所述高晶格刚度风电齿轮钢中n/al比为0.4~1.2。

15、优选地,所述s1中的冶炼温度为1550℃~1580℃,冶炼时间以c含量达标为准。即如前述的,使得s1中的钢水c含量达到0.33%~0.45%。

16、优选地,所述s2中的lf精炼温度为1680℃~1700℃、氩气流量为100nl/min~230nl/min、喂入铝线量为3kg/吨~6kg/吨、补充生石灰量为7.2kg/吨~8.5kg/吨、补充萤石量为1.5kg/吨~1.8kg/吨;vd精炼喂入钙线量为0.065kg/吨~0.1kg/吨;所述s2中lf精炼和vd精炼的精炼时间均按0.5min/吨~1min/吨计算。

17、优选地,所述s2中的vd精炼真空度为55pa~65pa,精炼温度为1705℃~1730℃,氮气流量为50nl/min~250nl/min。

18、优选地,所述s3中的连续铸造采用非正弦振动配合电磁搅拌浇铸,振动工艺为:振幅±5mm,振动频率93hz~150hz,电磁搅拌电流260a~270a。

19、优选地,所述s3中的轧制包括粗轧和精轧两步,粗轧经横轧2次,纵轧压2次变形,压下率分别为10%~15%,横轧轧制温度为1050℃~1200℃,纵轧轧制温度为950℃~1050℃。

20、优选地,所述s4包括如下步骤:将轧制后温度范围在900℃~950℃的轧制圆钢迅速放入缓冷坑中并加盖密封1h~3h进行缓冷,再打开封盖并吹入10min~15min空气,形成风冷,随后再加盖密封3h~5h进行缓冷,最后将轧制件取出,置于空气中进行自然冷却。

21、优选地,所述高晶格刚度风电齿轮钢的晶格畸变率为1.052~1.061,热膨胀率为2.5x10-6°c-1~2.8x10-6°c-1,疲劳强度369.74mpa~385.62mpa,循环次数3.89x1014次~4.13x1014次。

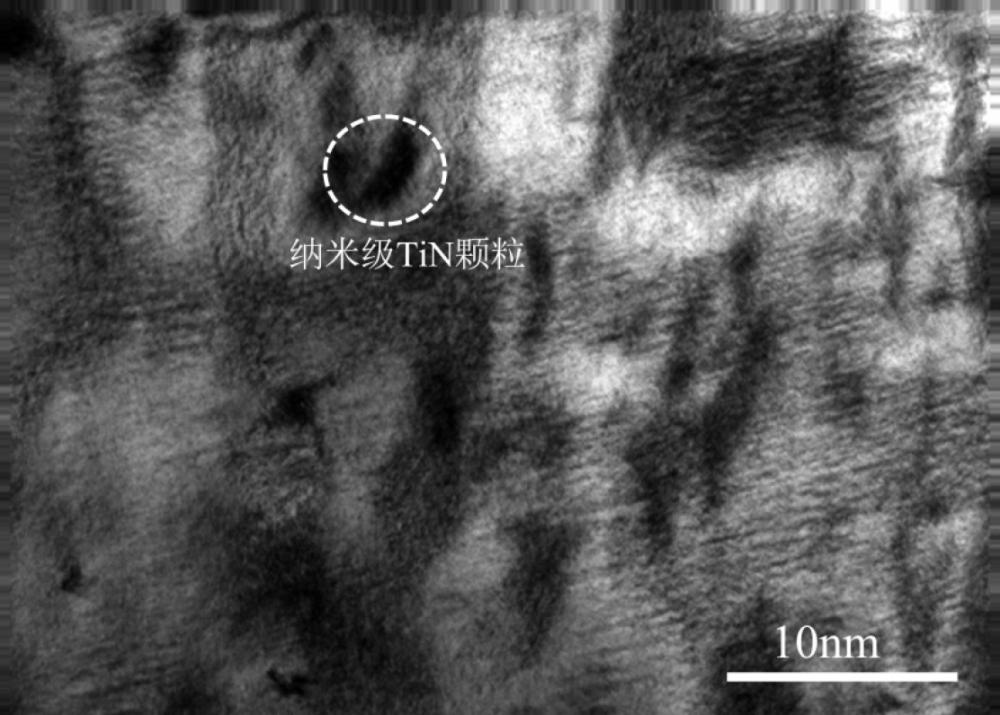

22、优选地,所述高晶格刚度风电齿轮钢的微观组织中具有纳米尺寸tin析出相存在。

23、本发明还提供了前述高晶格刚度风电齿轮钢在制备风电齿轮中的应用。

24、本发明具有如下技术效果及优点:

25、1.本发明方法制备的风电齿轮钢晶体结构具有高晶格刚度特性。本发明方法制备的一种风电齿轮钢通过特定成分冶炼、双炉精炼、连铸连轧和后处理四个制备过程的协同调控,通过在钢材晶体结构中调控适度的畸变,可以提高制备材料的晶格刚度。其原理如下:

26、(1)在冶炼和双炉精炼过程中通过逐步添加方式使钢材成分含有0.25~0.35%mo、0.15~0.22%v、0.08~0.17%ti和0.006~0.012%n,其效果体现在,1)钢中加入mo、v、ti可以形成较强金属键,增强材料的晶格刚度;2)mo元素的添加有效增加了v和ti在钢中的固溶度,使钢材中形成高固溶的v和ti。因v和ti原子半径与fe的原子半径相差较大,会扭曲周围的晶格,形成晶格畸变,晶格需要更多的能量来克服这种畸变,增加了晶格的刚性。

27、(2)在连铸连轧过程中,结晶采用非正弦振动,使钢液与结晶器壁产生冲刷接触效果,于结晶壁处不断反复形成新的晶核,增加熔体中的晶核数量,并释放大量结晶潜热,形成细晶粒。此外,还可以在正滑动时间内,减小弯曲月面下作用的坯壳拉伸应力,又可以在负滑动时间内,增加坯体的压力,形成定向应力分布,从而加速合金元素的扩散,来保障v和ti的高固溶;通过轧制变形,产生较高密度位错,进一步提高晶格刚性;另一方面,轧制过程诱导钢材形成特定的晶体取向和织构这种有序的晶体排列可以提高晶格在轧制方向上的晶格刚性;

28、(3)后处理过程中,一方面通过n与ti的结合,减少了vn的形成倾向,形成纳米尺度的刚度tin析出相,再次提高晶格刚度;另一方面后处理过程中,保留少量内应力,使引力在晶格畸变处集中,增强晶格刚度。

29、2.本发明方法制备的风电齿轮钢具有低热膨胀的有益效果。由于热膨胀主要受声子(晶格振动的量子)的贡献,晶格刚度的提高意味着晶格中原子间的结合力增强,这会导致晶格对温度变化的响应减弱,晶格对原子振动的抵抗能力增强,从而减少了原子间距的平均变化,晶格振动减弱,声子对热膨胀的贡献会弱化,从而减少晶格参数随温度变化而变化的程度。因此,增加钢材的晶格刚度能导致热膨胀率降低。

30、3.本发明方法制备的风电齿轮钢具抗疲劳的有益效果。晶格刚度的提高能导致材料的疲劳强度增加,因为更高的晶格刚度意味着在相同的应力水平下,材料的变形能力降低,从而减少了在循环加载下发生塑性变形的可能性,这种减少的塑性变形有助于延缓疲劳裂纹的萌生和扩展,因为晶格对裂纹尖端的应力集中提供了更大的抵抗,从而提高材料的疲劳寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11812.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表