一种高强度聚乙烯薄膜专用树脂的制备方法与流程

- 国知局

- 2024-06-20 11:12:00

本发明涉及聚乙烯薄膜,尤其涉及一种高强度聚乙烯薄膜专用树脂的制备方法。

背景技术:

1、宽分布高密度聚乙烯薄膜专用树脂具有机械强度高、刚性好、耐候性及阻隔性能优异等特点,在高速条件下加工性能尤为突出,可以加工成要求冲击大、振动阻力大和机械强度高的充气管状薄膜,所生产的薄膜具有较强的拟纸性和抗张性,主要用于制作超薄薄膜、各类商业用袋、重负荷包装袋和易处理废物袋等。随着经济社会的高速发展,聚乙烯包装材料逐渐向单一化、轻量化方向发展,高性能聚乙烯专用料的开发一直是聚烯烃领域内学术界和产业界关注的重点。

2、现有技术中,高强度聚乙烯薄膜包装材料大都采用高密度聚乙烯、线性低密度聚乙烯等多种类型的专用树脂掺混的方式或添加改性剂进行改性的方式进行加工以提高薄膜的抗穿刺性能和韧性,但是,大多存在加工性能波动大、薄膜批次质量稳定性差、产品性能不稳定等问题。

3、如中国专利文献cn106432888a公开了一种高强度线性低密度聚乙烯薄膜树脂及其制备方法,主要由以下重量份的原料制备而成:基础树脂99.7-99.85份、抗氧剂0.02-0.06份、辅助抗氧剂0.04-0.09份,热稳定剂0.03-0.08份、抗静电剂0.03-0.08份,该高强度线性低密度聚乙烯薄膜树脂的熔融指数低,分子量大,强度高,适用于吹制重包装膜及农用薄膜,产品具有突出的耐穿刺性能,耐冲击强度,耐撕裂性能以及优良的抗老化性能。该技术方案存在的缺陷或不足之处是:该线性低密度聚乙烯树脂熔体强度较低,以此作为基础料进行吹膜,薄膜在吹塑过程中的挺度差,且薄膜的拉伸性能较差。

4、中国专利文献cn111114061a公开了一种耐撕裂聚乙烯薄膜及其制备方法。该聚乙烯薄膜包括第一聚乙烯层和第二聚乙烯层,所述第一聚乙烯层由第一聚乙烯组合物和第一交联助剂经交联而得,所述第二聚乙烯层由第二聚乙烯组合物和第二交联助剂经交联而得。该发明提供的聚乙烯薄膜不仅具有较高的拉伸强度和穿刺强度,而且具有较高的撕裂性能,是一种高强度的耐撕裂聚乙烯薄膜。该技术方案存在的缺陷或不足之处是:该方法制备的聚乙烯薄膜是采用不同密度范围的线性低密度聚乙烯复合生产,并通过交联剂进行改性处理,产品加工形式繁琐。

5、中国专利文献cn107325386a公开了一种高强度耐腐蚀聚乙烯薄膜,其原料包括高密度聚乙烯、氧化聚乙烯蜡、氢化丁腈橡胶、聚乙二醇辛基苯基醚、丙烯酸羟丙酯、烷基苯磺酸酯、苯二甲酸酐、三聚氰胺尿酸盐、碳酸钙粉、氢氧化铝、二乙胺基丙胺、三乙基己基磷酸、三氧化二锑、珍珠岩粉末、偶联剂等,其具体配方为高密度聚乙烯17-25份、氧化聚乙烯蜡3-6份、氢化丁腈橡胶4-7份、聚乙二醇辛基苯基醚3-5份、丙烯酸羟丙酯1-3份、烷基苯磺酸酯1-2份、苯二甲酸酐4-7份、三聚氰胺尿酸盐2-4份、碳酸钙粉3-5份、氢氧化铝3-6份、二乙胺基丙胺4-8份、三乙基己基磷酸12-15份、三氧化二锑8-14份、珍珠岩粉末10-16份、偶联剂2-6份,生产的聚乙烯薄膜稳定性好,具有良好的机械强度、耐磨性高、耐高温性能好。该技术方案存在的缺陷或不足之处是:该发明提供的聚乙烯薄膜含有大量的添加剂,且部分添加剂有毒有害,无法作为包装用薄膜进行使用。

6、中国专利文献cn111016371a公开了一种高强度聚乙烯复合薄膜及其制备方法,高强度聚乙烯复合薄膜包括涂层和聚乙烯薄膜,聚乙烯薄膜由外层、中层和内层三部分构成,聚乙烯薄膜的外层由低密度聚乙烯、线性低密度聚乙烯及芥酸酰胺原料组成;中间层由线性低密度聚乙烯、高密度聚乙烯及纳米硫酸钙晶须组成;内层由低密度聚乙烯及开口剂组成。该发明高强度聚乙烯复合薄膜,通过三层共挤复合制备聚乙烯薄膜,可以将不同性能的各层物料复合,实现性能叠加,然后在聚乙烯薄膜表面涂覆涂层,进一步增强聚乙烯薄膜的拉伸性能和气体阻隔性。该技术方案存在的缺陷或不足之处是:该方法制备的聚乙烯薄膜是采用不同密度范围的聚乙烯复合生产,受不同熔融指数聚乙烯在强剪切条件下的状态影响,薄膜批次稳定性及加工性能不稳定,导致薄膜的质量不稳定。

7、中国专利文献cn111171432a公开了一种高强度聚乙烯薄膜,该高强度薄膜包括聚乙烯70-90份,超高分子量聚乙烯10-15份,植物纤维8-12份,n,n-亚甲基双丙烯酰胺5-6份,三乙烯四胺4-5份,环氧基硅烷偶联剂4-5份,食用级玉米淀粉10-15份,柠檬酸6-8份,增塑剂10-12份,具有较好的拉伸强度及韧性,主要用于食品保鲜膜包装袋制品。该技术方案存在的缺陷或不足之处是:聚乙烯薄膜中的超高分子量聚乙烯加工性能较差,薄膜在吹塑过程中容易出现各组分之间无法均匀基础,造成薄膜稳定性差,产品质量不稳定。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种高强度聚乙烯薄膜专用树脂的制备方法。通过淤浆聚合工艺,结合含有酚胺类内给电子体的ziegler-natta催化剂制得的高强度聚乙烯薄膜专用树脂具有较高的力学性能,安全性高,各批次间产品性能稳定,且易于工业化操作。

2、为此,本发明提供如下技术方案:

3、一种高强度聚乙烯薄膜专用树脂的制备方法,采用淤浆双釜串联工艺,包括如下步骤:

4、预聚:在第一聚合反应釜中加入溶剂、有机铝化物和催化剂,通入氢气和乙烯进行预聚,得预聚物;

5、聚合:将所述预聚物通入第二聚合反应釜中,通入氢气、乙烯和丁烯进行聚合,得所述高强度聚乙烯薄膜专用树脂;

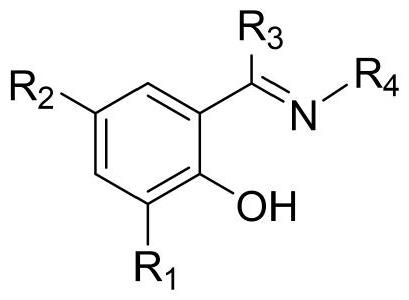

6、其中,所述催化剂包括酚胺型内给电子体组合物和有机铝化物,所述酚胺型内给电子体组合物包括酚胺型内给电子体,镁络合物和钛化合物,所述酚胺型内给电子体具有如下结构:

7、

8、其中:r1、r2、r3、r4相同或不同,分别独立地选自氢、卤素、rm取代的硅基、未取代的c1~c10直链或支链的烷基、未取代或rm取代的c6-c20的芳基;

9、rm选自c1~c5直链或支链的烷基;

10、所述镁络合物为含卤素的镁化合物与有机醇在惰性溶剂中反应得到的混合物;

11、所述有机铝化物的通式为alr'nx3-n,r'为氢或c1~c20的烃基,x为卤素,0<n≤3;优选地,r'为c1~c6的烷基。

12、可选地,所述酚胺型内给电子体结构式中,r1、r2、r3、r4分别独立地选自氢、卤素、rm取代的硅基、未取代的c1~c5直链或支链的烷基、未取代或rm取代的c6-c15的芳基。

13、可选地,所述酚胺型内给电子体结构式中,r1选自氢、未取代的c1~c5直链或支链的烷基;优选氢、甲基、乙基、丙基或叔丁基;

14、r2选自氢、卤素、rm取代的硅基;优选氢、氟、氯或三甲基硅基;

15、r3选自氢;

16、r4选自未取代的c1~c10直链或支链的烷基、rm取代的c6-c20的芳基;优选2,6-二异丙基苯基、9-芴基、1-萘基或正丁基。

17、可选地,所述含卤素的镁化合物与所述有机醇的摩尔比为1:(0.1~10.0);所述含卤素的镁化合物与所述酚胺型内给电子体的摩尔比为1:(0.05~1.0),所述含卤素的镁化合物与所述钛化合物的摩尔比为1:(1.0~15.0)。

18、可选地,所述酚胺型内给电子体组合物的制备方法,包括如下步骤:

19、将酚胺型内给电子体,镁络合物和钛化合物混合后,升温至50~150℃,恒温反应结束后,经分离、洗涤、干燥,即得所述用于乙烯聚合催化剂的酚胺型内给电子体组合物。

20、可选地,先将镁络合物与酚胺型内给电子体混合至酚胺型内给电子体溶解后,再加入钛化合物。优选地,将镁络合物与酚胺型内给电子体混合至酚胺型内给电子体溶解后,降温至-24~10℃,然后加入钛化合物,加入完毕后,在-24~10℃恒温保持0.5~2h,升温至50~150℃进行恒温反应。

21、可选地,在-24~10℃,将镁络合物与钛化合物混合后,加入酚胺型内给电子体,然后升温至50~150℃进行恒温反应。

22、在上述镁络合物、酚胺型内给电子体和钛化合物的反应体系升温至50~150℃进行恒温反应时,会逐渐析出固体化合物(即用于乙烯聚合催化剂的酚胺型内给电子体组合物),析出的固体化合物的形状和大小主要取决于反应的条件,为了控制固体化合物的粒子形状,优选地,升温至80~125℃并持续反应约0.5~5h至反应结束。可使如上所述得到的用于乙烯聚合催化剂的酚胺型内给电子体组合物再与附加的钛化合物反应。

23、可选地,所述预聚和所述聚合步骤的反应温度为60-95℃。

24、可选地,所述预聚步骤中,反应压力为0.5-1.0mpa,氢气与乙烯的体积比为5.0-8.0,预聚时间为0.1-4h。优选地,所述预聚步骤中,反应温度为83-87℃,反应压力为0.6-0.8mpa,氢气与乙烯的体积比为6.0-7.0。

25、可选地,所述聚合步骤中,反应压力为0.1-0.5mpa,氢气与乙烯体积比为0.03-0.1,丁烯与乙烯体积比为0.1-0.25,聚合反应时间为0.1-4h。优选地,所述聚合步骤中,反应温度为78-82℃,反应压力优选0.2-0.4mpa,氢气与乙烯体积比优选为0.04-0.06,丁烯与乙烯体积比为0.1-0.15。体地反应温度和时间可根据所用醇的类型和用量进行调整。优选地,反应时间为-10~110℃,时间为0.5~4h。

26、优选地,所述镁络合物的制备方法包括如下步骤:将含卤素的镁化合物和有机醇在惰性溶剂中混合后,升温至50~125℃并恒温反应2.5~4h,即得所述镁络合物。

27、可选地,所述惰性溶剂选自脂族烃,如戊烷、己烷、庚烷、辛烷、癸烷和煤油等;优选地,所述惰性溶剂选自己烷、庚烷或辛烷。

28、可选地,所述含卤素的镁化合物选自二卤化镁、卤化烷基镁、卤化烷氧基镁和卤化芳氧基镁中的至少一种;所述二卤化镁选自氯化镁、碘化镁、氟化镁和溴化镁等中的至少一种;所述卤化烷基镁选自卤化甲基镁、卤化乙基镁、卤化丙基镁、卤化丁基镁、卤化异丁基镁、卤化己基镁和卤化戊基镁中的至少一种;所述卤化烷氧基镁选自卤化甲氧基镁、卤化乙氧基镁、卤化异丙氧基镁、卤化丁氧基镁和卤化辛氧基镁中的任一种;所述卤化芳氧基镁选自卤化苯氧基镁和卤化甲基苯氧基镁等。

29、可选地,所述含卤素的镁化合物还可以选自不能用分子式表示、只能依赖制备方法来表征的混合物,一般可视为含卤素的镁化合物的混合物。例如,通过镁化合物与酚胺化合物、包含卤素的硅烷化合物、酯、或醇反应得到的混合物;通过金属镁与醇、酚或醚在卤代硅烷、五氯化磷、或亚硫酰氯存在下反应得到的混合物。上述镁化合物可以是卤化镁,如氯化镁或c1~c10氯化烷基镁;c1~c10氯化烷氧基镁;c6~c20氯化芳氧基镁。上述含卤素的镁化合物的混合物在制备过程中可根据需要添加溶剂或不添加溶剂。

30、优选地,所述含卤素的镁化合物选自氯化镁或卤化甲基镁。

31、可选地,所述有机醇选自c1~c20直链或支链的烷基醇、c3~c10环烷醇和c7~c20芳醇中的至少一种;如甲醇、乙醇、丙醇、丁醇、戊醇、己醇、辛醇、癸醇、十二烷醇、十四烷醇、十六烷醇、十八烷醇、苄醇、苯乙醇、异丙基苄醇和枯醇等;优选地,所述有机醇为c1~c12直链的烷基醇。

32、可选地,上述提及的溶剂可选自脂族烃、脂环族烃、芳香烃和卤代烃中的任一种,脂族烃如戊烷、己烷、庚烷、辛烷、癸烷和煤油等;脂环族烃如环苯、甲基环苯、环己烷和甲基环己烷;芳族烃如苯、甲苯、二甲苯和乙基苯等;卤代烃如二氯丙烷、二氯乙烯、三氯乙烯、四氯化碳和氯苯等。

33、可选地,所述钛化合物通式为ti(or)axb,其中r为c1~c10的脂肪烃基或c6~c10的芳基,x为卤素(氟、氯、溴或碘),a为0、1、2或3,b是1至4的整数,a+b=3或4。

34、优选地,所述钛化合物为四卤化钛。

35、可选地,所述有机铝化物中的铝与所述酚胺型内给电子体组合物中钛的摩尔比为1~1000,优选为20~200。

36、可选地,所述有机铝化物选自三乙基铝、三异丁基铝、二氯化乙基铝、氯化二乙基铝、倍半氯化乙基铝和氢化二异丁基铝等中的至少一种。

37、相比于现有技术,本发明具有以下优点:

38、1、针对现有的高强度聚乙烯薄膜包装材料存在的问题,发明人跳出了现有研发的惯性思路,从催化剂入手,采用特定结构的酚胺化合物作为内给电子体加入到镁负载的钛系ziegler-natta催化剂中,使得到的催化剂颗粒形态规则、呈类球形,同时,该催化剂具有较好的氢调敏感性能及共聚性能,活性高,用于乙烯共聚得到的聚合物粒径分布好、细粉少、堆积密度高,粒径分布更为集中。采用该催化剂,结合乙烯淤浆聚合工艺制得的高密度聚乙烯薄膜专用树脂具有较高的力学性能,可以满足高强度薄膜的生产要求。各批次产品之间稳定性好;由于不含添加剂,安全性高,可作为包装用薄膜进行使用。此外,该方法简单,易于工业化操作。

39、2、本发明提供的用于乙烯聚合催化剂的酚胺型内给电子体组合物中的酚胺型内给电子体中,n原子带有孤对电子且该化合物具有较大的空间位阻,可以影响ziegler-natta催化剂中氯、镁、钛原子的电子效应和配位效应,使镁、钛络合更加紧密,包含该酚胺型内给电子体组合物的催化剂颗粒形态更好、细粉更少,聚合物产品粒径分布更集中。

40、3、本发明所用酚胺型内给电子体可采用业内常规的制备方法制得,且路线简单、生产成本较低,可以应用到催化剂的工业生产中。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1186.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表