一种超高强度热冲压零件用真空蒸发连续镀膜设备的制作方法

- 国知局

- 2024-06-20 15:24:27

本技术涉及了热冲压及真空镀膜,尤其涉及一种超高强度热冲压零件用真空蒸发连续镀膜设备。

背景技术:

1、大量采用超高强度钢,可同时满足汽车工业减重节能和提高安全性的要求。因此,近年来汽车工业对超高强钢的需求越来越大,但由于超高强度板材在进行冷加工时易出现形状不良、加工成型载荷高、回弹量大等问题,影响超高强度板材的使用。由此发展出了热成型技术(将热冲压用钢加热到850°~950°,保温4~10min使之均匀奥氏体化,随后快速转移到带有冷却系统的模具内冲压成型,在模具内快速冷却,将奥氏体转变为马氏体,从而大幅度提高强度),采用热冲压钢制得的零件抗拉强度可达1500mpa,目前被普遍应用于汽车行业中,例如生产b柱、车门防撞梁、顶盖上梁、保险杠等结构件部件。

2、热冲压行业一般采用裸板热冲压、铝硅镀层热冲压及镀锌板热冲压,传统的裸板热冲压过程中会产生大量氧化皮,冲压后零件无防腐蚀能力;铝硅镀层热冲压零件时虽具有良好的抗氧化能力,但其防腐蚀性能较差;镀锌板在热冲压时有lme(液态金属脆性)问题,加上成本高,适用范围并不广,对此,专利cn109821951a公开的一种耐腐蚀热冲压件的制备方法和装置,提出将零件热成型后电镀锌的方式,该种方式虽可以有效增加热冲压零件的耐腐蚀性能,但在电镀过程中有氢脆风险,需要进行回火处理而去氢。

3、同时,目前真空镀膜行业中还是多采用传统的间歇式(周期式)设备,就例如专利cn209243156u公开的一种卧式多工位连续真空蒸发镀膜机,但其是在一个腔室内用隔板隔成多个工位,在一次真空环境下进行多工位镀膜,在一次镀膜完成后进行第二次镀膜就需要重新建立真空环境,镀膜室不能一直处于真空环境,不能完全实现不间断的连续镀膜,且每个工位无法安装较多的外形较大的零件,并不适用于产量需求高和零件尺寸较大的汽车热冲压零件的镀膜处理作业。此外,市面上虽然存在一些连续真空镀膜设备,但就例如专利cn113564534a公开的一种真空镀机组镀液连续供给装置及其供给方法以及专利cn112400034a公开的真空沉积设备和用于涂覆基底的方法一样,虽然都可以实现连续蒸发镀锌层,但其均是应用在如对玻璃、塑料膜、钢带等较为单一平整表面的镀膜,不能满足形状复杂的类似汽车行业的超高强度热冲压件的3d结构表面的镀膜以及成膜厚度均匀的要求。

技术实现思路

1、为克服现有热冲压件加工技术中的缺陷,本实用新型的主要目的在于提供一种超高强度热冲压零件用真空蒸发连续镀膜设备,所提供的超高强度热冲压零件用真空蒸发连续镀膜设备的蒸镀可持续真空状态,零件由载具装载循环进出其中而实现连续镀膜作业,零件在蒸镀腔室内可自转及相对蒸发源公转以实现其多个表面均匀镀膜。

2、本实用新型的目的通过如下技术方案得以实现:

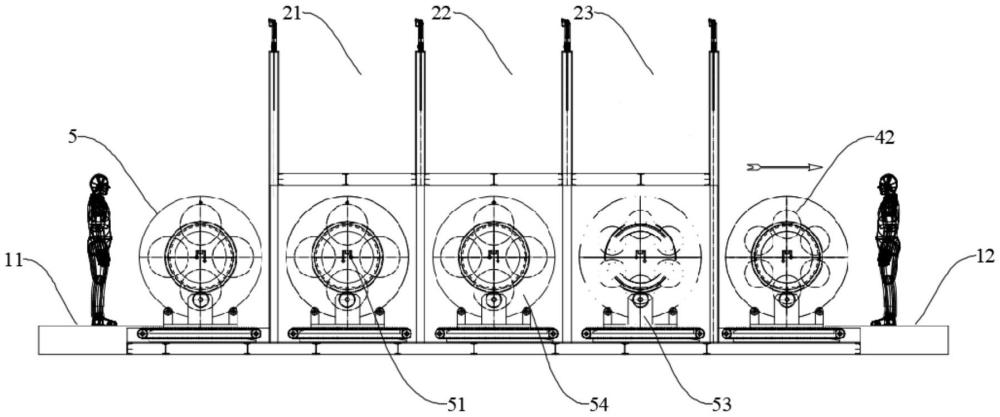

3、本实用新型提供一种超高强度热冲压零件用真空蒸发连续镀膜设备,该超高强度热冲压零件用真空蒸发连续镀膜设备包括:

4、上下料系统,所述上下料系统包括上料台和下料台;

5、镀膜腔室系统,所述镀膜腔室系统包括依次设置在所述上料台和下料台之间的前过渡腔室、蒸镀腔室和后过渡腔室,任一腔室均与抽真空机组连接,两两相邻的所述腔室之间均设有可开关的隔断门;至少所述蒸镀腔室设有旋转动力源;

6、载具,多个所述载具循环于所述上下料系统和镀膜腔室系统中,每一所述载具均包括蒸发源以及环绕所述蒸发源设置的多个载框;所述蒸发源能与所述蒸镀腔室设有的蒸发源电极接头连接以蒸发膜料,多个所述载框能由所述旋转动力源驱动自转并相对所述蒸发源公转,从而使每一载框装载的零件的多个表面均匀成膜。

7、作为上述技术方案的进一步描述,所述蒸镀腔室与所述前过渡腔室/后过渡腔室之间的隔断门打开以使所述蒸镀腔室与所述前过渡腔室/后过渡腔室连通前,所述前过渡腔室/后过渡腔室的真空度和所述蒸镀腔室进行镀膜作业的真空度相同。

8、作为上述技术方案的进一步描述,所述前过渡腔室设有等离子清洗机构以对装载于所述载具上的零件进行镀膜前清洗。

9、作为上述技术方案的进一步描述,所述前过渡腔室还设有旋转动力源以能驱动所述载框旋转。

10、作为上述技术方案的进一步描述,所述载具通过载具循环传输线循环于所述上下料系统和镀膜腔室系统,所述载具循环运输线包括输送带以及中转机构;其中,所述输送带设于所述下料台的输出端和上料台的输入端之间,所述中转机构与所述镀膜腔室系统连接,用于将所述载具在所述上下料系统和镀膜腔室系统之间转移。

11、作为上述技术方案的进一步描述,每一所述载具还包括底板以及相向地设于底板上的两个立板;所述蒸发源包括排列于两所述立板之间的多个靶口,所述蒸发源的端部至少与一所述立板连接。

12、作为上述技术方案的进一步描述,所述蒸发源的两端和立板之间还分别设有一能以所述蒸发源为轴相对所述底板旋转的转接板,每个所述载框均包括和所述蒸发源同向设置的一主杆,以及设于所述主杆上的多个固定件,多个所述主杆的两端分别与所述转接板通过轴承转动连接。

13、作为上述技术方案的进一步描述,一所述转接板背离所述主杆的主体部的一侧固定连接有第一中心齿轮;多个第一环绕齿轮环绕且啮合于所述第一中心齿轮,每个所述第一环绕齿轮均对应连接于一所述主杆伸出所述转接板的一端;一通过传动轴与所述动力源连接的驱动齿轮还与所述第一中心齿轮相啮合配合,从而能带动所述第一中心齿轮转动。

14、作为上述技术方案的进一步描述,另一所述转接板背离所述主杆的主体部的一侧设有第二中心齿轮和多个环绕且啮合于所述第二中心齿轮的第二环绕齿轮,每个所述第二环绕齿轮均对应连接于一所述主杆伸出该所述转接板的另一端;其中,

15、所述第二中心齿轮和与其临近的立板固定连接。

16、本实用新型的突出效果为:

17、本实用新型所提供的超高强度热冲压零件用真空蒸发连续镀膜设备中的蒸镀腔室前后对应设有前过渡腔室和后过渡腔室,3个腔室均与抽真空机组连接,两两相邻的腔室之间均设有可开关的隔断门,在前过渡室接收待蒸镀的零件后,其与蒸镀腔室之间的隔断门打开前,以及将后过渡室与蒸镀腔室之间的隔断门打开以待接收已蒸镀的零件前,抽真空机组都会相应地对前过渡腔室、后过渡腔室进行抽真空作业,预设数量的载具依序步进连续地进出蒸镀腔室,蒸镀腔室持续保持高度真空的状态,其可连续进行镀膜作业,与传统周期式真空镀膜设备相比,由于本技术设备中的所述蒸镀腔室始终处于真空状态,未被破真空,节约了蒸镀腔室的抽真空时间,节约了电能能耗,同时,充分利用了蒸镀腔室的有效镀膜时间,提高了生产效率;

18、本实用新型所提供的超高强度热冲压零件用真空蒸发连续镀膜设备的载具包括多个所述载框,其能由蒸镀腔室中设置的旋转动力源驱动自转并相对蒸发源公转,从而使每一载框装载的零件的多个表面均匀成膜,能满足较大零件尺寸,形状复杂的3d零件镀膜需求,更适合于汽车钣金件的表面镀膜作业;而与传统热冲压零件的电镀设备相比,本技术设备对零件表面采用蒸镀成膜的工艺,无污废水污染需要处理,属于清洁生产,且无氢脆风险。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12050.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表