一种铸造铝合金及其制备工艺的制作方法

- 国知局

- 2024-06-20 15:26:35

本发明属于铝合金材料制备领域,具体涉及一种铸造铝合金及其制备工艺。

背景技术:

1、al-si系合金铸造方便,成品件的机械性能好,并具有密度小、比强度高、高的韧性和耐腐蚀性使之适应了航空结构材料和汽车零部件的需求,而被广泛应用在了航天领域和交通运输领域,其应用占铝合金铸件产品的85%~90%,但这类合金的片状共晶硅极大影响了合金的性能,所以共晶硅变质一直是al-si系合金在应用中需要解决的实际问题。

2、目前,共晶硅的有效变质剂主要有na、sr、sb和te等,但是na易挥发、易烧损而使有效变质时间大大缩短,变质过程中产生烟雾污染空气,易吸气,增加气孔数量,影响铸件性能;sr变质吸收率低,潜伏时间长,易烧损,吸气倾向极其严重,在低倍扫描照片下即可明显观察到气孔存在,严重影响拉伸性能和耐腐蚀性能;sb变质共晶硅的能力较弱,其变质后的部分共晶硅形貌仍为粗大片层状,只是降低了硅的尺寸而已,同时,sb的变质效果对冷却速度的敏感性极大,对于缓冷的厚壁砂型铸件效果不明显,同时sb的毒性较大,不当使用会对人体和环境造成伤害和污染;te作用时间较长,但是其变质需要一定的孕育期,且价格昂贵,限制了其在工业上的应用。

3、稀土具有许多积极作用,包括微合金化作用,除氢、精炼及净化作用和细化变质作用。稀土变质不仅可以使合金中的共晶硅得到细化,使共晶硅变成细小的短棒状或纤维状,还会形成含稀土的金属间化合物。稀土变质维持时间长,不会对环境造成任何污染,是一种绿色变质材料。但是稀土元素通常成本较高,熔炼铸造过程中会导致生产成本增加,并且单独使用稀土变质剂会导致铝硅合金的凝固区间变宽,导致铸造过程难以控制,增加产生铸造缺陷的风险。

4、变质剂的添加可以改善合金的组织形貌,提高合金的力学性能,且不同变质剂的变质效果也各有不同,适用于不同的条件。但是随着工业的高速发展,对材料性能需求越来越高,单一变质逐渐无法满足人们对于高品质铸造铝合金的要求,目前铸造铝硅合金因其较低的强韧性限制了其实际应用范围。因此迫切需要对al-si系合金成分优化改变现状,提高其性能,拓展其应用场合并满足其严苛的使用要求。

技术实现思路

1、本发明的目的在于提供一种高强高韧铸造铝合金及其制备工,解决了目前铸造铝硅合金强韧性不足的问题。

2、本发明是通过以下技术方案来实现:

3、一种铸造铝合金,以质量百分比计,包括以下组分:

4、si:6.5~7.5%,cu:0.05~0.2%,mn:0.05~0.1%,mg:0.45~0.75%,zn:0.01~0.1%,ti:0.04~0.07%,be:0.05~0.15%,zr:0.1~0.2%,sb:0.01~0.1%,te:0.01~0.1%,稀土元素re:0.2%~0.3%,杂质总量≤0.15%,余量为al。

5、进一步,所述稀土元素为sc、er、la、ce和y中的两种或多种组合。

6、进一步,be、sb及te这三种元素含量之和为:0<(be+sb+te)≤0.5wt%。

7、进一步,所述铸造铝合金的抗拉强度为375-400mpa,延伸率为9%-10%。

8、本发明还公开了所述铸造铝合金的制备工艺,包括以下步骤:

9、s1、配料:将工业纯al、工业纯mg、工业纯zn以及中间合金和变质剂按照设计好的比例并考虑实际的烧损量,将原料打磨去除氧化皮后进行配料;

10、s2、预热:将所用到的模具和各种工业纯al、工业纯mg、工业纯zn以及中间合金和变质剂进行预热处理,充分去除水分;

11、s3、熔炼:将预热完成的工业纯al、工业纯mg、工业纯zn以及中间合金进行真空压差熔炼;

12、s4、精炼:合金全部熔炼完成后充分搅拌均匀并对其进行精炼处理;

13、所述精炼处理采用真空净化处理方法,精炼温度为720~740℃,精炼时间20~30min,精炼完成后静置保温15~20min;

14、s5、变质:精炼完成后加入sb、te、be和re进行复合变质,得到合金熔体;

15、s6、铸造:将所得合金熔体浇铸成铸锭;

16、s7、热处理:将铸锭依次进行固溶处理和时效处理,得到所述铸造铝合金。

17、进一步,步骤s2中,所述预热温度为200~250℃,时间为1~2h。

18、进一步,步骤s3中,所述真空压差熔炼采用的设备为真空差压熔炼炉,凝固压力350~400kpa,凝固压差30~50mpa。

19、进一步,步骤s3中,熔炼炉初始温度设置为700℃,等到用于放置铝锭的坩埚温度随熔炼炉的温度升至700℃后,将铝锭放入熔化后升温至750~760℃,分批次将其他原料及中间合金依次加入,熔化后充分搅拌均匀。

20、进一步,步骤s6中,合金熔体浇铸温度为690~710℃。

21、进一步,步骤s7中,固溶处理工艺分为两个阶段,第一阶段温度为480~540℃,时间为3~8h;第二阶段温度为540~550℃,时间为3~6h;80℃水淬;

22、时效处理工艺分为两个阶段,第一阶段温度为130~180℃,时间为5~10h;第二阶段温度为190~210℃,时间为2~5h。

23、与现有技术相比,本发明具有以下有益的技术效果:

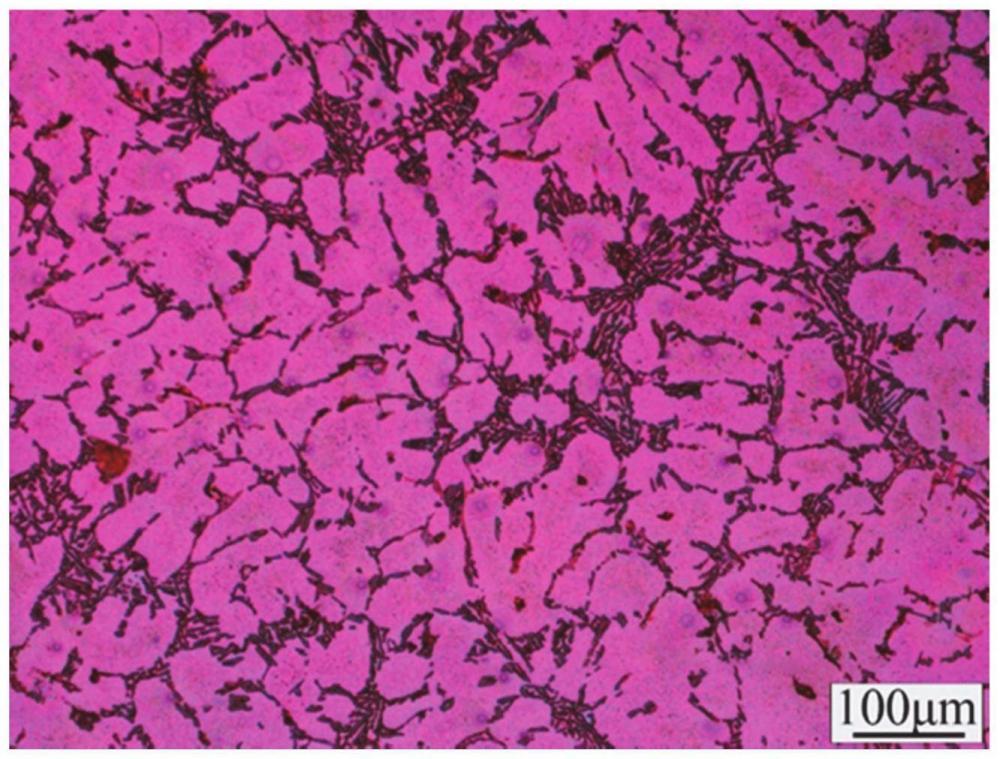

24、本发明公开了一种高强高韧铝合金及其制备工艺,主要元素为al,还有少量的mg元素、si元素、cu元素通过稀土元素进行复合变质剂来实现。在合金中加入一定量的sb,te和be,可使得由粗大板片状变为片层状,加入稀土元素re之后,共晶硅细化为短棒状或颗粒状。

25、cu是铝合金的主要强化元素之一,铜的加入能很大程度提升合金的抗拉强度和硬度,这是由于铜可以与铝发生共晶反应生成al2cu,对基体有着固溶强化和弥散强化的用处。

26、mn可以改变al-si系合金中β-fe的形貌,使针状的β-fe转变为汉字状的α-fe,减弱针状β-fe对基体的割裂作用,减少了fe对材料力学性能的不利影响。另外锰元素的加入可以在熔体内生成alcumn、alm nsi、al6mn等第二相,这些相可以阻止再结晶时晶粒的粗大化,提升再结晶温度,细化晶粒尺寸。

27、zn在铝合金中主要是对cu元素起到辅助作用,zn的加入可以提高铜元素的溶解度和溶解速度,还可以提高al-si系材料的塑性。ti元素加入到al-si系合金中可以对铝基体起到细化作用,ti与铝之间有很强的键合力,加入钛元素后可以形成细小的弥散相al3ti相,al3ti相为四方晶格,与铝基体的面心立方晶格形式相似,同时晶格常数相近,有很好的晶格匹配性,因此al3ti相可以作为α-al的异质形核核心来对铝基体起到细化作用,适量的ti元素可以提升基体的抗拉强度、抗疲劳性能和韧性。zr加入与铝形成的al3zr粒子可促进初生α(al)晶粒的形核,提供形核核心从而细化晶粒。

28、在合金中添加稀土元素sc、er、ce、y和la可细化初共晶硅为短棒状或颗粒状,并且会在熔液中形成al3sc、al3er、al3ce、al3y和al3la粒子,这几种粒子熔点均高于铝的凝固温度,可作为形核位点,提高形核率,从而细化晶粒,提升合金强度。稀土元素还能与熔体中的铁结合形成稳定的化合物,沉淀在坩埚的底部,净化熔体,使得合金中的裂纹源会大幅度减少,从而使综合性能得到提升。稀土元素re会与zr和ti会生成al3(zr/ti,re)粒子,为初生α-al提供异质形核核心,al3(zr/ti,re)粒子与初生α-al一层一层交替生长,从而细化晶粒,并且在凝固过程中,al3(zr/ti,re)粒子不会引起额外的成分过冷。

29、经过(sb+te+be)+re复合变质后,共晶硅显著细化,有扭曲或分枝现象,且向纤维状转变,还可以在一定程度上阻碍共晶硅长大。其中,te、sb两种变质剂在某些方面可以互补,使得变质效果达到最佳。sb在合金中可与mg反应生成mg3sb2相,该相与硅相的晶格错配度较小,能够成为mg2si的有效形核基底,提高mg2si的形核率,使mg2si变成颗粒状,改善合金组织,提高力学性能。铝合金中添加微量的be还可以加速mg2si的gp区形成,促进固溶和时效处理时共晶硅的颗粒化;减少合金中mg元素的烧损;减小合金氧化倾向,改善合金流动性和铸造性能,并降低铸件针孔度。re与(sb+te+be)复合变质时,re会激发te的活性,在一定程度上消除孕育期,同时降低sb对冷却速度的敏感度;re与过渡族金属元素zr同时添加时,不仅可以发挥re的变质作用,还可以发挥zr的细化作用,两者协同作用生成的al3(re,zr)可以钉扎晶界,提高合金综合力学性能。熔炼过程中,部分re会熔入基体中,与熔体中的氢元素反应,从而减少铸件中的气孔,使得合金组织致密从而提高延伸率,与h反应生成的remhn,起到沉淀强化的作用。综上所述,re与(sb+te+be)复合变质可以实现低廉变质成本和优异变质效果的目的。

30、进一步,be、sb及te这三种元素含量之和为:0<(be+sb+te)≤0.5wt%,三种变质剂含量在0~0.5wt%之间时可以改善合金的流动性和充填性,细化晶粒,提高合金的强度和硬度,增加合金的耐腐蚀性和抗氧化性。三种变质剂含量过多会导致合金在厚大部位产生变形和开裂,降低合金塑性和韧性。

31、本发明还公开了所述铸造铝合金的制备工艺,采用的是真空差压熔炼炉熔炼以及真空净化处理方法对其进行精炼。真空差压铸造可使得铸件更好的凝固成型,有效细化铸件微观组织和改善力学性能,减少氧化反应,使得成分分布和微观组织分布更加均匀。凝固压力为350~400kpa,凝固压差为30~50mpa,在较低的气氛压力下,可以减少材料在熔炼和凝固过程中与氧气的接触,促进晶体的均匀生长,减少晶粒大小的不均匀性,消除材料内部的气孔和夹杂物,提高熔炼材料的宏观和微观均匀性,并且在此凝固压力和压差下,可以减少凝固时产生的热应力,从而减少裂纹和缺陷的产生。真空净化处理方法可使铝液中的氢有强烈的析出倾向,氢气上浮带走夹杂物,使铝液得到净化。

32、采用真空净化处理方法时,精炼温度在720~740℃之间,精炼时间20~30min,较低的精炼温度可以降低熔体表面的张力,提高其流动性,减少偏析和夹杂物,较短的精炼时间有助于减少能源消耗,提高生产效率。

33、进一步,本发明选取固溶处理温度在480~550℃之间,其处理温度可充分溶解合金中的第二相,使得合金元素均匀分布,晶格中空位溶度较大,为时效阶段在组织上做好充分准备。当固溶处理温度较低时,会减缓硅元素与铝基体的扩散速率,导致固溶处理过程中硅的溶解度不足,使其不均匀分布及局部富集,并使得合金在后续时效处理中析出相不完全,进而影响合金的性能。当固溶处理温度较高时,会加速硅元素与铝基体得溶解速率,导致硅在合金中过度溶解而富集在晶界处,恶化合金性能。

34、时效温度在130~210℃之间,可促进强化相的析出,实现合金内部热应力和组织的均匀性,使析出相的形态,大小及分布较为均匀,从而使合金获得优异的综合力学性能。时效温度过低时,晶粒间的结合力会减弱,合金强度增长趋势减缓,可能会低于使用要求;时效温度过低还会导致合金中第二相析出所需的驱动力不足,强化过程缓慢而不明显,这进而影响合金的整体性能。时效温度过高会导致合金中析出物的颗粒尺寸变得过大,出现粗大析出物在晶界聚集现象,导致合金协同滑移受到限制,对材料的塑性产生不利影响;高温时效会导致材料内部热应力和组织不均匀,甚至导致强化相的溶解,降低合金的屈服强度和抗拉强度。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12135.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表