一种提高停放稳定性及时效强度的7系铝合金制备方法与流程

- 国知局

- 2024-06-20 15:26:31

本发明属于铝合金加工成型,具体涉及一种提高停放稳定性及时效强度的7系铝合金制备方法。

背景技术:

1、铝合金由于其高强度、良好的焊接性、优异的可回收性、可热处理性使其在车辆、高速列车、航空航天等领域广泛应用。7系铝合金作为铝合金中高强度的代表,在车身轻量化、航空航天减重化中占比越来越大。然而,高强度的7系铝合金存在明显的停放效应,即当型材完成挤压及淬火后在自然条件下停放一段时间,此时强度得到很大增加,对于后续型材深加工,即弯曲、冲压等产生不良影响,会降低产品加工精度、增加回弹量,降低表面质量等,同时,经过不同天数自然停放后7系铝合金力学性能随天数增长的变化量波动较大,强度增加和强度增长变化量波动,会严重影响后续深加工工艺和生产节拍,大大降低了产品的合格率和生产效率,此外,自然停放时原子团簇的不断形成,会造成后续人工时效时可供形成析出相元素的减少,使最终产品性能下降。

2、目前现有的延缓铝合金自然时效的方案路线主要有四种:一、预时效处理,二、预变形处理,三、合金成分调节,四、回归热处理。cn109837490b提出通过固溶淬火处理、低温预时效处理、预拉伸变形、高温预时效处理等一系列工艺,来抑制自然停放效应。cn117512480a专利la和zn元素复合与预变形交互影响,充分抑制自然时效过程室温原子团簇的形成,从而抑制自然时效停放效应。cn109487184b的发明专利提出一种人工时效态高强铝合金回归成形同步工艺,该发明将人工时效态铝合金板材在模具中通过电磁感应快速加热,但该方法只能实现短时间的硬度降低,后续自然时效会引发强化相再次析出,强度重新升高。这些方法往往需要控制合金成分、增加后续工序,同时由于热处理工序的增加会带来能耗的提升等,在实际生产中会增加难度,因此,如何降低停放效应同时提高人工时效强度对于7系铝合金开发及生产具有重要意义。

技术实现思路

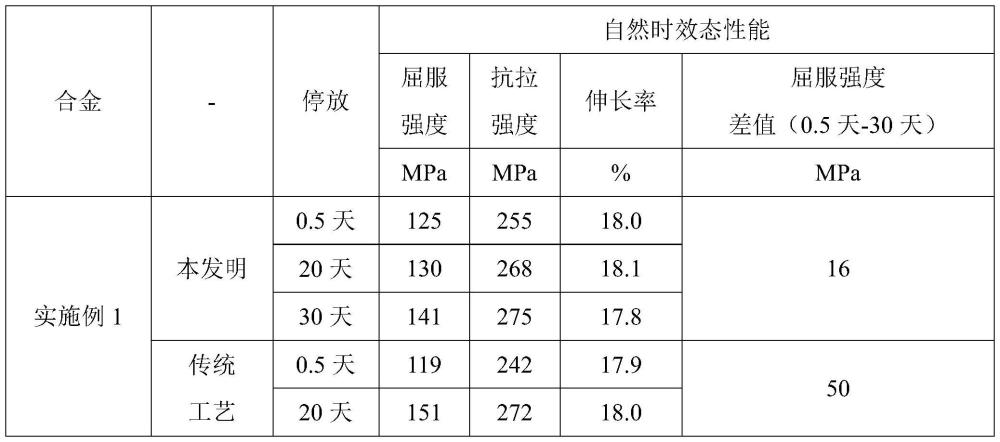

1、本发明的目的是提供一种提高停放稳定性及时效强度的7系铝合金制备方法,通过对7系铝合金挤压型材挤压后温度的精密控制和合理的拉伸处理,使刚挤出型材经在线淬火后冷却至160-180℃停止在线淬火,然后立刻进行2%-4%拉伸处理,随后使其自然冷却至室温,得到的型材在自然停放30天后,其屈服强度增加不高于18mpa,且经人工时效处理后,其强度可提升25mpa以上。

2、一种提高停放稳定性及时效强度的7系铝合金制备方法,其具体步骤为:

3、(1)准备原料,按照铝合金原料的质量分数为:cu:0-0.25wt%,mg:0.7-1.6wt%,zn:4.0-5.5wt%,zr:0.12-0.30wt%,其余单个杂质含量≤0.05wt%,其余杂质合计≤0.15wt%,余量为al;

4、(2)在熔炼炉内放入al锭,所述al锭开始化塌时放于纯zn、含量60%的铝铜中间合金和5%的铝锆中间合金,加热至全都熔化后加入纯mg并搅拌得到铝液,

5、(3)对所述铝液净化处理和过滤后,进行半连续铸造,得到铸棒;

6、(4)对铸棒进行均匀化处理后采用强风或搭配水雾冷却,冷却至80-100℃后空冷至室温;

7、(5)将冷却后铸棒进行挤压;

8、(6)挤压后型材进行在线淬火后立刻进行拉伸处理,然后自然冷却至室温,得到提高停放稳定性的7系铝合金;

9、(7)对提高停放稳定性的7系铝合金进行时效处理,得到提高停放稳定性及时效强度的的7系铝合金。

10、进一步的,所述步骤(2)中全部熔化时的温度为740±10℃。

11、进一步的,所述步骤(3)中的净化处理时的温度为740±10℃;所述过滤采用30ppi+40ppi陶瓷过滤板进行双级过滤。

12、进一步的,步骤(3)所述的半连续铸造采用的工艺为铸造温度725-740℃,铸造速度75-80mm/min,单支铸棒水流量2.8-3.0m3/h,铸造时熔体在线净化处理经30ppi+40ppi双级过滤进入铸盘,进行半连续铸造。

13、进一步的,步骤(4)所述的均匀化处理分为一级均匀化和二级均匀化;所述一级均匀化制度为:温度为(440±10)℃,时间为(5±2)h;所述二级均匀化制度为:温度为(470±10)℃,时间为(14±2)h。

14、进一步的,步骤(5)所述的挤压时铸棒温度为(480±10)℃。

15、进一步地,步骤(6)所述的淬火的入淬温度≥510℃;当型材表面温度冷却至(170±10)℃时停止在线淬火。

16、进一步地,步骤(6)所述的拉伸处理的拉伸率为(3±1)%。

17、进一步地,步骤(7)所述的时效处理为进行温度为105,℃时间为(10±2)h的一级人工时效和温度为135℃,时间为(22±2)h的二级人工时效。

18、一种提高停放稳定性及时效强度的7系铝合金,采用上述方法制备得到。

19、本发明的有益效果:

20、1、本发明通过对型材挤压后的温度进行精密控制,使挤压后型材经在线淬火后冷却至160-180℃,停止在线淬火,随后立即进行拉伸处理,使其自然冷却至室温。在较慢的自然冷却过程中,产品相当于进行了短暂的预时效处理,短暂的预时效过程中原子团簇的形成可以很大程度上降低铝基体中溶质原子的过饱和度,可以抑制停放效应过程中原子团簇的形成,从而抑制了自然时效的负面效应;此外,停止淬火后立即进行拉伸处理,可以在消除淬火残余应力的同时,通过位错与原子团簇的交互作用破坏其结构,并束缚淬火形成的空位,从而和预时效共同抑制后续的自然时效效应,使得本发明得到的7系铝合金在自然停放30天后,其屈服强度增加不高于18mpa。

21、2、本发明的制备过程中自然冷却过程和停止淬火后立即进行拉伸处理可以有效的抑制原子团簇产生和淬火空位的生成,因此在后续人工时效时会生成更多数量级的强化相,使制备的7系铝合金强度提升25mpa以上。

22、3、采用本发明所述的制备方法可以极大的提高后续7系铝合金深加工产品稳定率,增加产品加工精度、减少回弹量、提高表面质量、提高合金力学性能。

23、4、本发明提供的7系铝合金制备方法在汽车轻量化、航空航天减重化具有良好的市场应用前景。

技术特征:1.一种提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,具体步骤为:

2.根据权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,所述步骤(2)中全部熔化时的温度为740±10℃。

3.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,所述步骤(3)中的净化处理时的温度为740±10℃;所述过滤采用30ppi+40ppi陶瓷过滤板进行双级过滤。

4.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(3)所述的半连续铸造采用的工艺为铸造温度725-740℃,铸造速度75-80mm/min,单支铸棒水流量2.8-3.0m3/h,铸造时熔体在线净化处理经30ppi+40ppi双级过滤进入铸盘,进行半连续铸造。

5.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(4)所述的均匀化处理分为一级均匀化和二级均匀化;所述一级均匀化制度为:温度为(440±10)℃,时间为(5±2)h;所述二级均匀化制度为:温度为(470±10)℃,时间为(14±2)h。

6.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(5)所述的挤压时铸棒温度为(480±10)℃。

7.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(6)所述的淬火的入淬温度≥510℃;当型材表面温度冷却至(170±10)℃时停止在线淬火。

8.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(6)所述的拉伸处理的拉伸率为(3±1)%。

9.权利要求1所述的提高停放稳定性及时效强度的7系铝合金制备方法,其特征在于,步骤(7)所述的时效处理为进行温度为105℃,时间为(10±2)h的一级人工时效和温度为135℃,时间为(22±2)h的二级人工时效。

10.一种提高停放稳定性及时效强度的7系铝合金,采用权利要求1-9任一项所述的方法制备得到。

技术总结本发明涉及铝合金加工成型技术领域,具体涉及一种提高停放稳定性及时效强度的7系铝合金制备方法。将合金依次加入到熔炼炉内,进行净化过滤拉伸,通过对7系铝合金挤压型材挤压后温度的精密控制和合理的拉伸处理,使刚挤出型材经在线淬火后冷却至160‑180℃,停止在线淬火,然后立刻进行2%‑4%拉伸处理,随后自然冷却至室温,得到的型材在自然停放30天后,其屈服强度增加不高于18MPa,且经人工时效处理后,其强度可提升25MPa以上。本发明中使型材自然冷却至室温的过程和拉伸处理相当于进行短暂预处理,抑制停放效应过程中原子团簇的形成,拉伸产生位错破坏原子团簇结构,同时束缚淬火形成的空位,从而抑制了自然时效的负面效应,且不会降低后续人工时效性能。技术研发人员:张伟,王东辉,谢方亮,刘兆伟,张宇,张新宇受保护的技术使用者:辽宁忠旺集团有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12132.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表