一种连续气相法制备七氟烷方法与流程

- 国知局

- 2024-06-20 11:29:14

本发明属于有机化学领域,涉及吸入性麻醉剂七氟烷的制备方法,具体涉及以六氟异丙基氯甲醚为原料的连续气相法制备七氟烷的方法。

背景技术:

1、七氟烷(sevoflurane)化学名为1,1,1,3,3,3-六氟-2-氟甲氧基丙烷,cas登记号为28523-86-6,又名七氟醚,1995年首次在美国被批准上市,用于全身麻醉诱导和维持的吸入麻醉药。七氟烷为无色透明、有香味无刺激性的挥发性液体,沸点58.6℃,密度为1.5,有类似乙醚那样的令人愉快的气味。在空气与氧气中不燃烧、不爆炸,血气分配系数为0.63,较其它吸入性全麻药更为理想。

2、

3、关于七氟烷的合成有许多的文献报道,大多数文献是以六氟异丙醇为原料。

4、美国专利us4250334公开了一种一锅法制备七氟烷的方法,将聚甲醛加入 96%硫酸和氟化氢中,加热至65℃,然后滴加六氟异丙醇,反应1小时以上得到七氟烷。

5、此方法虽然有工艺路线短的优点,但使用了强酸浓硫酸,酸在反应过程中作为脱水剂,使用一段时间后浓度下降需要替换,产生大量废酸不利环保,且反应产率较低,六氟异丙醇需要回收。此外,该发明人在美国专利us4469898中公开了对上述美国专利的改进,用磷酸、三氟甲磺酸、浓硫酸/发烟硫酸等代替了96%硫酸但废酸问题仍然存在。

6、

7、专利cn104529721b以六氟异丙基氯甲醚为原料,加入碱金属氟化物(如氟化钾、氟化钠)在peg-400 中加热回流反应完后,先过滤除去盐,滤液先蒸馏后得到粗品,粗品再精馏得到合格的目标产物。此工艺虽工业化较为安全,但氟化钾的使用会产生大量的混合卤化物盐,三废难以处理,环境不友好。

8、

9、cn113943214报道了将六氟异丙醇转化成六氟异丙基甲醚后,直接与氟气发生取代反应,氟化生成七氟烷,反应在微通道反应器中进行,相较釜式反应有了很大的改进。但该方法采用氟气氟化,操作不方便,而且氟气氟化容易产生多氟代杂质,使得后续的纯化比较困难。

10、

技术实现思路

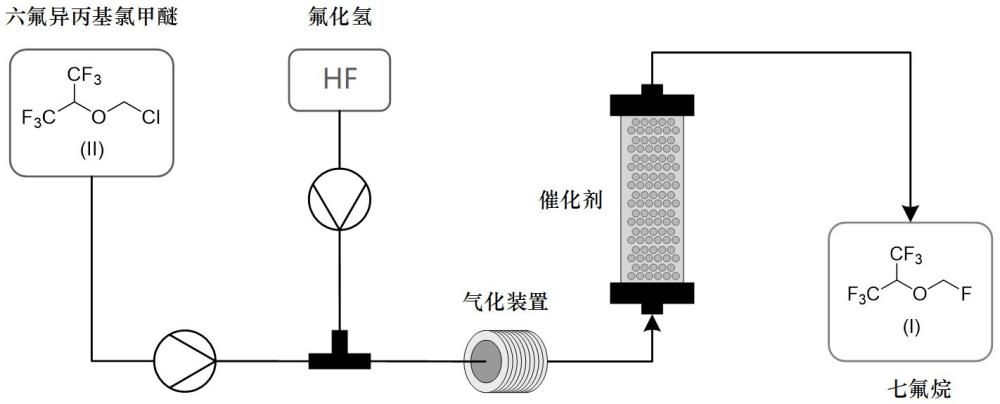

1、针对现有技术存在的问题,本发明提供了一种连续气相法合成七氟烷的方法,该方法中使用的原料六氟异丙基氯甲醚(ii)可以通过六氟异丙醇方便的制备得到。将六氟异丙基氯甲醚(ii)和氟化氢通过泵以一定流速进入到气化装置,经150~200℃气化。气化后的气体经混合装置混合后流入催化器床层在200~300℃进行氟氯交换反应,得到目标产物。催化剂床为金属盐铬为基础,可以添加镧、铈等稀土元素提高活性,负载在氧化铝、活性炭、等惰性多孔材之上。

2、一种用于连续制备七氟烷的催化剂的制备方法,该方法将六氟异丙基氯甲醚(ii)与氟化氢分别通过进料泵,以一定流速进入到气化装置,气化后的混合气体进入催化剂流动床,在合适的温度下进行氟氯交换反应,得到七氟烷(i)。

3、

4、优选地,气化装置合适的温度为150~200℃。

5、优选地,氟氯交换反应合适的温度为200~300℃。

6、优选地,六氟异丙基氯甲醚(ii)与氟化氢的摩尔比为1:5~1:20。

7、优选地,催化剂流动床为填充含铬盐或铬盐稀土盐复合物,通过负载在氧化铝或活性碳上烧制而成。

8、其中,铬盐包含三氯化铬、硝酸铬,稀土盐包含三氯化镧、三氯化铈。

9、其中,催化剂的烧制温度为300~500℃,烧制时间大于8小时。

10、其中,催化剂使用前用氟化氢活化,氟化氢活化温度为150~250℃,活化时间为2~4小时。

11、本发明与现有技术相比,具有如下优点:

12、1、催化剂便宜,成本可控;

13、2、与现有工艺相比,此工艺反应时间短,反应中的氟化氢量较少;

14、3、反应安全可控,无放大效应,有利于连续化生产和自动化控制。

技术特征:1.一种用于连续制备七氟烷的方法,该方法将六氟异丙基氯甲醚(ii)与氟化氢分别通过进料泵以一定流速进入到气化装置,气化后的混合气体进入催化剂流动床,在合适的温度下进行氟氯交换反应,得到七氟烷(i);

2.如权利要求1所述方法,其特征在于,气化装置合适的温度为150~200℃。

3.如权利要求1所述方法,其特征在于,氟氯交换反应合适的温度为200~300℃。

4.如权利要求1所述方法,其特征在于,六氟异丙基氯甲醚(ii)与氟化氢的摩尔比为1:5~1:20。

5.如权利要求1所述方法,其特征在于,催化剂流动床为填充含铬盐或铬盐稀土盐复合物的催化剂。

6.如权利要求5所述方法,铬盐包含三氯化铬、硝酸铬,稀土盐包含三氯化镧、三氯化铈。

7.如权利要求5所述方法,催化剂的烧制温度为300~500℃,烧制时间大于8小时。

8.如权利要求5所述方法,其特征在于,催化剂使用前用氟化氢活化,氟化氢活化温度为150~250℃,活化时间为2~4小时。

技术总结本发明公开了一种连续气相法制备七氟烷的方法。该方法以六氟异丙基氯甲醚(II)为原料,与氟化氢通过进料泵以一定流速进入到气化装置,经150~200℃气化后的混合气体进入催化剂流动床,在200~300℃进行氟氯交换反应,得到七氟烷(I)。与现有工艺相比,此工艺反应时间短,反应中的氟化氢量较少,安全可控,无放大效应,有利于连续化生产和自动化控制。技术研发人员:祁彦涛,屠常刚,李涛,王博受保护的技术使用者:风火轮(上海)生物科技有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/1592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表