膦酸磺酸共聚离子树脂分散液及制备方法与流程

- 国知局

- 2024-06-20 11:32:43

本发明属于含氟高分子材料领域,涉及一种共聚离子树脂分散液及制备方法,尤其涉及膦酸磺酸共聚离子树脂分散液及制备方法。

背景技术:

1、质子交换膜燃料电池(pemfc)是一种通过电化学反应将燃料(如氢气)的化学能转化为电能的装置。质子交换膜燃料电池有着起动快,高效,无污染的特点,这一特点使其成为未来电动汽车、移动电源及备用电源的重要候选电源。

2、目前质子膜燃料电池中的质子导电膜主要为全氟磺酸聚合物。这类聚合物需要在较低的温度(<90℃)和较高的环境湿度下才能保持较高的质子导电率。因此低温质子膜燃料电池系统需要配备复杂的温度管理系统和湿度管理系统,从而增加了燃料电池系统的成本和能耗。此外,在较低的工作温度下,co对燃料电池催化剂pt的毒化作用较为显著,co会吸附在催化剂的表面,从而阻止燃料电池电极反应的进行。因此,低温燃料电池对氢气的纯度要求非常高。使用高纯度的h2会增加燃料电池的运行成本。

3、采用高温质子交换膜的燃料电池可以在120℃以上的条件下工作,在无水条件下或者依靠电池运行过程中产生的水蒸气能保持较高的质子导电率。因此,燃料电池系统的水管理系统和温度控制系统可以大大简化,这将大幅降低燃料电池的成本并提高能源的使用效率。此外,经研究发现,温度高于120℃时,吸附在催化剂铂表面的co会发生脱附,因此铂催化剂对co的耐受性大大提高,可以降低对h2和环境的要求,提高燃料电池的使用寿命,降低运行成本。

4、研究开发高温质子导电膜一直是燃料电池领域的一个研究热点。目前为止,最接近应用的高温质子膜体系为聚苯并咪唑/磷酸(pbi/h3po4)体系。然而研究发现,该体系中的聚合物基体pbi在高温条件下具有抗氧化性差的问题,而且磷酸分子在使用的过程中容易流失。

技术实现思路

1、为了克服上述问题,解决现有的全氟磺酸树脂高温质子传导性差(即高温条件下电阻率较高),热稳定性差等缺点,本发明提供一种在高温条件下具有低电阻率和高热稳定性的共聚离子树脂及其制备方法。本发明的目的还在于引入氧杂杂环结构解决全氟磺酸树脂因氟烯烃/氟烯醚单元高结晶度造成的树脂低气体透过性的缺点,实现全氟离子交换树脂在催化粘结层上应用的高气体透过性。

2、本发明的上述目的采用如下技术方案来实现:

3、膦酸磺酸共聚离子树脂,含有全氟磷酸结构单元和含氟杂环烯烃醚磺酸结构单元,所述膦酸磺酸共聚离子树脂的结构式为:

4、

5、式中,g为1~8的整数;a和b为1-20的整数,a'和b'为1-3的整数,x/(x+y)=0.1-0.9,y/(x+y)=0.1-0.9。

6、其中,r为—(ocf2)m(cf2)nx,x为cl或f;

7、式中,r1为rf为

8、

9、或,r1为rf为

10、其中,m1,n1独立的为0~4的整数,m2,n2独立的为0~4的整数。

11、所述膦酸磺酸共聚树脂是由氟烯烃/氟烯醚单体、全氟膦酸酯单体和全氟杂环烯烃醚磺酰氟单体三元共聚形成多元前体树脂后,经过酸、碱离子交换和水解获得,所述多元前体树脂的结构式为:

12、

13、式中,g为1~8的整数;a和b为1-20的整数,a'和b'为1-3的整数。x/(x+y)=0.1-0.9,y/(x+y)=0.1-0.9,q为1~3的整数。

14、式中r为—(ocf2)m(cf2)nx,x为cl或f;

15、rf1为其中,m1,n1独立的为0~4的整数,m2,n2独立的为0~4的整数。

16、所述的全氟膦酸酯单体选自全氟乙烯膦酸酯单体。

17、优选地,所述的全氟乙烯膦酸酯单体结构式为:

18、

19、结构式中g为1~8的整数,优选地g=1-4,更优选地g=1-3;q为1~3的整数。

20、所述全氟杂环烯烃醚磺酰氟单体选自或其衍生物:

21、所述结构式中-rf'基团为f、(cf2o)k(cf2)hso2f或(cf2o)k(cf2)hso3-m+中的一种,其中k=0-2的整数,优选地k=0-1;h=0-8的整数,优选地h=0-4;m+为氢离子、锂离子、钠离子、钾离子、铷离子、铯离子或铵根离子中的一种或多种,,优选为氢离子、锂离子、钠离子、钾离子或铵根离子中的一种或多种,更优选为氢离子、钠离子、钾离子或铵根离子中的一种或多种。

22、所述结构式总-rf”基团为f,(cf2o)e(cf2)fso2f或(cf2o)e(cf2)fso3-m+中的一种,其中e=0-2的整数,优选地e=0-1;f=0-8的整数,优选地f=0-4;m+为氢离子、锂离子、钠离子、钾离子、铷离子、铯离子或铵根离子中的一种或多种,,优选为氢离子、锂离子、钠离子、钾离子或铵根离子中的一种或多种,更优选为氢离子、钠离子、钾离子或铵根离子中的一种或多种。

23、上述膦酸磺酸共聚离子树脂的数均分子量是10-60万,优选为15-50万,更优选为20-40万。上述全氟离子交换树脂的分子量分布指数(重均分子量比数均分子量)为1.0-2.0,优选为1.2-1.6。

24、所述膦酸磺酸共聚离子树脂中各聚合单元所占的摩尔含量百分数为:氟烯烃/氟烯醚聚合单元的摩尔分数为50-90%,全氟膦酸酯聚合单元的摩尔分数为1-45%,全氟杂环烯烃醚磺酰氟聚合单元的摩尔分数为1-45%。

25、优选地,所述膦酸磺酸共聚离子树脂中各聚合单元所占的摩尔含量百分数为:氟烯烃/氟烯醚聚合单元的摩尔分数为55-80%,全氟膦酸酯聚合单元的摩尔分数为5-30%,全氟杂环烯烃醚磺酰氟聚合单元的摩尔分数为5-30%。

26、本发明还提供了上述共聚离子树脂的制备方法,包括:

27、s1、使氟烯烃/氟烯醚、全氟膦酸酯单体和全氟杂环烯烃醚磺酰氟单体在引发剂的作用下进行共聚反应,得到多元前体树脂;

28、s2、将所述多元前体树脂通过碱、酸处理后完成离子交换和水解,将树脂中的磺酰氟基团-so2f转化为全氟磺酸基团-so3h;磷酸酯基团转化为磷酸基团-po3h;最后经过洗涤、烘干后得到膦酸磺酸共聚离子树脂。

29、步骤s1中,所述共聚反应的反应时间为3-48小时,优选为4-24h;反应温度为0-100℃,优选为30-80℃;反应压力为0.01-10mpa,优选为0.5-6mpa。

30、步骤s1中,所述氟烯烃/氟烯醚、全氟膦酸酯单体、全氟杂环烯烃醚磺酰氟单体的摩尔比为1:(0.1-3):(0.1-2),优选为1:(0.3-1.5):(0.3-1.0)。

31、步骤s2中,所述碱为氢氧化钠、氨水、碳酸钠、碳酸氢钠、甲醇钠、乙醇钾、叔丁醇钾、烷基锂试剂、格氏试剂、氢氧化季铵盐、三甲胺、氢氧化钾中的一种,浓度为1~50wt%,优选为浓度为5~30wt%的氢氧化钠;所述酸为盐酸、硫酸、硝酸中的一种,浓度为5~50wt%,优选为浓度为25~40wt%的硫酸或硝酸。

32、步骤s1中,所述引发剂选自过氧化物、全氟烷基过氧化物、n2f2、偶氮类化合物或过硫酸盐以及氧化还原体系中的一种或多种。

33、优选地,所述引发剂选自全氟烷基过氧化物、过硫酸盐以及氧化还原体系中的一种或多种。

34、所述全氟烷基过氧化物选自:过氧化全氟烷基酰基化合物、过氧化全氟烷氧基酰基化合物、过氧化部分含氟烷基酰基化合物和过氧化部分烷基酰基化合物中的一种或多种;所述的过硫酸盐选自过硫酸铵盐、碱金属硫化物或碱土金属过硫化物中的一种或多种。

35、优选地,所述全氟烷基过氧化物为全氟丙酰基过氧化物、3-氯氟丙酰过氧化物、全氟甲氧基乙酰过氧化物、-h-全氟丁酰过氧化物、-so2f-全氟-2,5,8-三甲基-3,6,9-三氧杂-十一烷基过氧化物、cf3cf2cf2co-oo-cocf2cf2cf3、cf3cf2cf2ocfcf3co-oo-cocfcf3ocf2cf2cf3、cf3cf2ch2co-oo-coch2cf2cf3或cf3ocf2cf2co-oo-cocf2cf2ocf3中的一种或多种;

36、所述过硫酸盐为过硫酸铵或过硫酸钾中的一种或多种。

37、步骤s1中,所述共聚反应包括在含氟溶剂中进行溶液聚合或在水中进行分散聚合。

38、优选的,所述共聚反应为分散聚合。

39、在溶液聚合反应中,所述含氟溶剂为非含氯原子的氟化液体化合物或者齐聚物的一种溶剂或多种溶剂,例如全氟聚醚溶剂。

40、在水相中进行分散的具体操作步骤包括:

41、1)将反应釜洗净后,加入纯水、全氟膦酸酯单体、全氟杂环烯烃醚磺酰氟单体和分散剂;

42、2)通过气体计量槽向反应釜内充氟烯烃/氟烯醚至反应压力;

43、3)反应釜升温至反应温度,通过计量泵向反应体系中加入引发剂引发反应进行,持续向反应釜补加含氟烯烃/氟烯醚单体和引发剂,保持反应釜为上述反应压力,进行反应;

44、4)反应结束时,停止向反应釜内加入引发剂和氟烯烃/氟烯醚单体;得到乳白色的聚合物浆料,将液体浆料通过放空系统进入后处理设备中,高速剪切或其他公知的破乳方式,过滤分离得到白色聚合物粉末,烘干,得到膦酸磺酸共聚离子树脂。

45、通过反应釜放空管路及回收槽放空回收未反应的氟烯烃/氟烯醚单体,过滤液中的全氟全氟膦酸酯和全氟杂环烯烃醚磺酰氟单体通过回收系统回收利用。

46、步骤1)中所述分散剂选自阴离子型乳化剂、非离子型乳化剂、反应型乳化剂或纳米无机稳定剂中的一种或其任意组合,使全氟膦酸酯单体和全氟杂环烯烃醚磺酰氟单体在水相中更好的分散。

47、所述阴离子型乳化剂选自但不限于脂肪酸钠、十二烷基硫酸钠、烷基磺酸钠、烷基芳基磺酸钠;非离子型乳化剂选自但不限于烷基酚聚醚醇类,如壬基酚聚氧乙烯醚、聚氧乙烯脂肪酸、聚氧乙烯脂肪酸醚中的一种或多种;所述反应型乳化剂选自但不限于全氟磺酸盐类、全氟磷酸盐类或全氟羧酸盐类,例如全氟乙烯基醚磺酸钾、全氟乙烯基醚磺酸铵、全氟乙烯基醚膦酸铵,所述纳米无机稳定剂包括石灰石、钙的碳酸盐、甲基纤维素。

48、步骤1)中,以水相的总重量为基准,所述的分散剂在水中的质量百分比浓度为0.01-40%,全氟膦酸酯单体在水中的质量百分比浓度为1-70%,全氟杂环烯烃醚磺酰氟单体水中的质量百分比浓度为1-60%。

49、优选的,以水相的总中量为基准,所述的分散剂在水中的质量百分比浓度为0.1-10%,全氟膦酸酯单体在水中的质量百分比浓度为5-90%,全氟杂环烯烃醚磺酰氟单体水中的质量百分比浓度为5-90%。

50、上述所述的共聚离子树脂的应用,可用于制造燃料电池或高温燃料电池的离子交换膜。

51、本发明还提供了一种膦酸磺酸共聚离子树脂分散液,所述分散液包括上述膦酸磺酸共聚树脂、有机溶剂、水。

52、优选地,有机溶剂选自乙醇、乙二醇、正丙醇、异丙醇、丙三醇、苯胺、丁二醇、甲基酰胺、二乙胺、丙二醇、环乙烷、n-甲基吡咯烷烔(nmp)、n,n-二甲基甲酰胺(dmf)、的一种或者多种混合物。

53、所述膦酸磺酸共聚离子树脂分散液体系中,膦酸磺酸共聚离子树脂占分散液体系的质量百分数为2.5wt%-50wt%,纯水占总分散液体系的10wt%-95wt%,有机溶剂占总分散液体系的2.5wt%-87.5wt%;

54、优选的,所述膦酸磺酸共聚离子树脂分散液体系中,膦酸磺酸共聚离子树脂占分散液体系质量的5wt%-40wt%,纯水占分散液体系质量的15wt%-91wt%,有机溶剂占分散液体系质量的5wt%-80wt%。

55、进一步优选的,所述树脂分散液中纯水与有机溶剂的质量比为(25:75)-(75:25),更优选为(35:65)-(75:25)。

56、本发明提供上述膦酸磺酸共聚离子树脂分散液的制备方法,该方法包括将膦酸磺酸共聚离子树脂转入高压釜内,加入水和有机溶剂的混合溶剂。在有惰性气体保护的条件下,机械搅拌,控制温度120℃-280℃,在高温高压下溶解2-20小时,停止加热和搅拌后冷却至室温,得到全氟磺酸树脂、水以及由有机溶剂脱羧基所生成醚的混合溶液。将混合溶液转移到分液漏斗中,通过四氯化碳常温常压萃取分离后,取下层溶液,即得到分散均匀、具有高的化学稳定性、高交换容量的树脂分散液。

57、所述惰性气体选自氮气、氩气或氙气中的一种。

58、优选地,搅拌温度为140℃-260℃,时间为4-15小时。

59、本发明所述的四氟乙烯与全氟膦酸酯和全氟五元杂环烯烃醚磺酰氟单体进行三元共聚的含氟离子交换树脂分散液,基于在共聚物结构中引入五元杂环结构降低树脂基体中的结晶度,从结构设计角度提高了全氟离子交换树脂的气体透过性。制备得到的膦酸磺酸共聚离子树脂分散液可用于制备燃料电池催化层,及类似或相同领域。本发明所述膦酸磺酸共聚离子树脂分散液制备的催化层,具有高的质子传导性、高交换容量和高透气性,有效提高催化剂的利用效率。

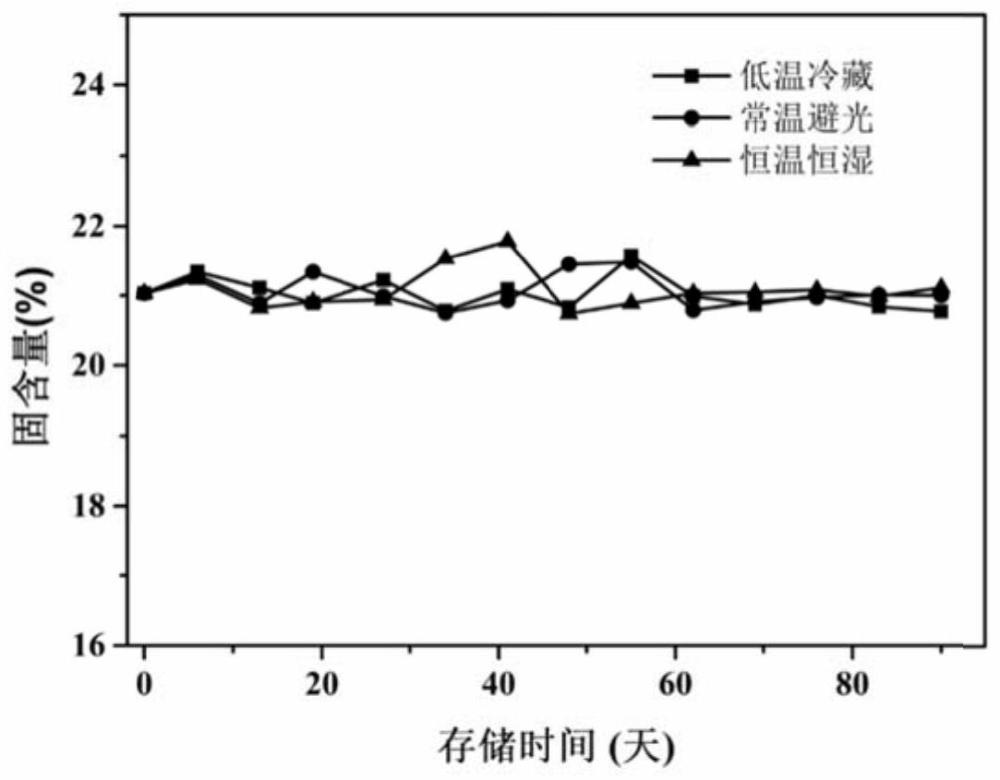

60、本发明所制备的新型全氟离子树脂分散液分散均匀,并无白色未完全溶解的树脂残留,存储稳定性好,且具有高的化学稳定性、高的离子交换容量。

61、与现有技术相比,本发明至少具有以下优点:

62、1、本发明中采用侧链为全c-c键的短链全氟膦酸酯作为聚合单体,c-c键在高温条件下不易断裂降解,提高膦酸磺酸共聚离子树脂的高热稳定性;

63、2、本发明所提供的膦酸磺酸共聚离子树脂具有全氟膦酸聚合单元以及全氟杂环烯烃醚磺酸聚合单元,两种聚合单元共同作用,减小了树脂在高温条件下的电阻率,在150℃的条件下,树脂电阻率仍低于17ω·cm;

64、3、本发明采用氟烯烃、全氟膦酸酯、全氟杂环烯烃醚磺酰氟单体进行三元共聚,不仅得到高分子量高交换容量的全氟树脂,而且这种共聚物结构中引入氧杂环结构降低树脂基体中的结晶度,从结构设计角度提高了全氟离子交换树脂的气体透过性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1672.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。