一种高电阻永磁铁氧体的制备方法与流程

- 国知局

- 2024-06-20 12:36:34

本发明涉及永磁铁氧体制备的,尤其是涉及一种高电阻永磁铁氧体的制备方法。

背景技术:

1、铁氧体永磁材料作为永磁性材料的重要组成部分,其应用范围十分广阔。铁氧体永磁是汽车、通讯产品、家电、计算机和消费电子等终端消费品中重要零部件电机的构成材料,其中包括汽车的燃料泵电机、起动器电机和风机电机等;办公设备或计算机的磁盘驱动电机、风扇电机和光驱电机等;家电的驱动电机、压缩机电机和风扇电机等;电子声像产品如音箱、喇叭、听筒等的扬声器,电动工具或电动玩具中的动力电机、各种变频器的传感器,微波炉的磁控管等。

2、随着新能源汽车、高端装备以及智能家居等新兴产业的快速发展,对微特电机用永磁铁氧体性能提出了更高要求。永磁铁氧体主要为微特电机提供永磁场,在高频交变电场下,永磁铁氧体表面一般会产生感应电流,进而产生涡流,导致磁体发热。磁体温度过高会降低材料的磁性能,甚至引发安全问题,缩短使用寿命。涡流损耗与样品的厚度和频率正相关,而与电阻率成反比,因此电阻率的提高是降低涡流损耗的有效办法。解决此问题的关键在于如何提高永磁铁氧体自身的电阻率。

3、jasrotia等(jasrotia r,singh v,et al.sol-gel synthesized ba-nd-cd-innanohexaferrites for high frequency and microwave devices applications[j].journal of alloys and compounds,2020,830;154687.)研究发现,m型永磁铁氧体晶粒中电子输运主要依赖于四面体晶位和八面体晶位间fe3+和fe2+之间的电荷转移。cd2+和in3+在取代fe3+后,四面体和八面体晶位上fe3+和fe2+数量的变化导致了铁氧体材料电导率的变化。

4、目前,对srm永磁铁氧体针对高纯度铁红制备的srm永磁铁氧体的主配方、添加剂以及制备工艺的研究较为深入,但对离子取代及工艺条件与材料性能的相关性研究不够充分,永磁铁氧体电阻率方面更是缺乏系统研究。

技术实现思路

1、为了解决上述的技术问题,本发明提供了一种高电阻永磁铁氧体的制备方法。

2、本发明的目的通过以下技术方案予以实现:一种高电阻永磁铁氧体的制备方法,包括如下步骤:

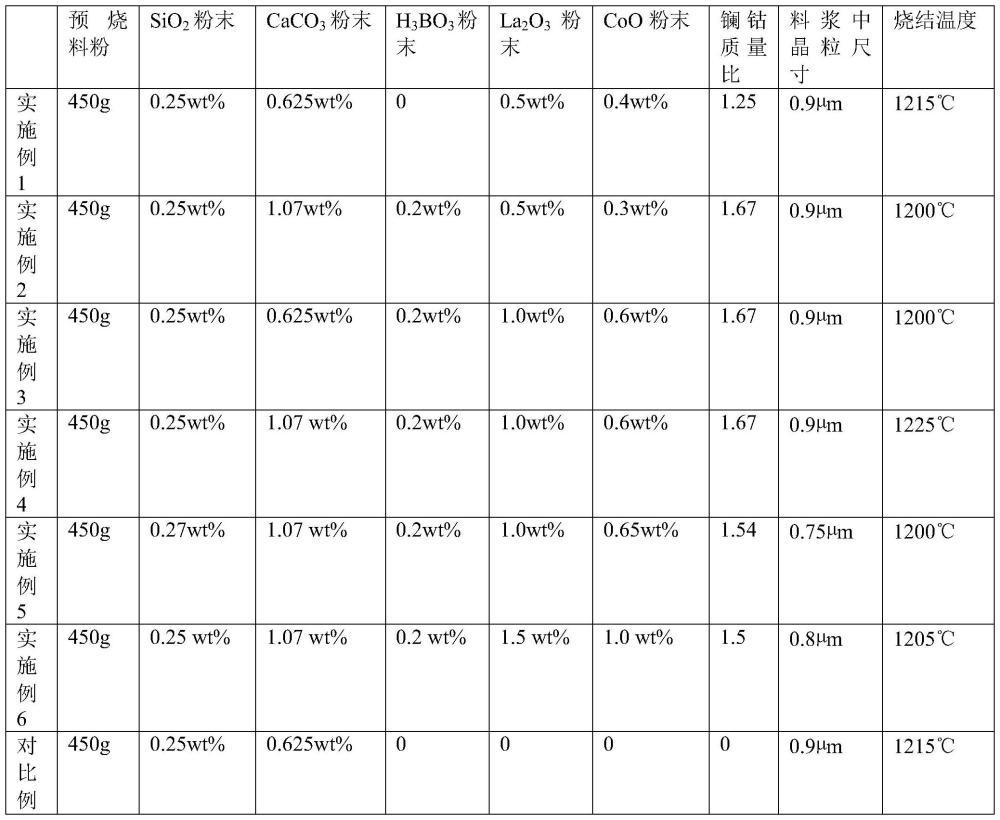

3、s1、球磨:将srm预烧料、复合添加剂、水和球磨介质混合后球磨,得到浆料;所述srm预烧料中不含有镧元素和钴元素;

4、s2、成型:将浆料中的含水量进行调整,然后在磁场中成型,得到成型体;

5、s3、烧结:将成型体进行有氧烧结,得到永磁铁氧体。

6、目前市场上的中高性能铁氧体产品基本采用镧钴替代的预烧料作为主要原材料,经过实际测试(用万用表欧姆档,最大200mω量程),发现产品表面两个距离1cm的两个点之间的电阻仅为kω级别,个别样品低于10kω,与从业人员所熟知的永磁铁氧体具有高电阻率这一认知有所冲突。本发明采用合适的预烧料,通过在球磨过程中添加小料,并且调整球磨工艺等工作,实现通过提高铁氧体磁铁的电阻率等目的,从而降低在实际应用中产品因为涡流效应而导致的性能下降、寿命缩短等负面效应。

7、m型铁氧体晶粒内电导主要来源于四面体和八面体晶位上fe3+和fe2+间的电子跃迁。不同缺铁量的烧结体气孔率基本不变,因此晶界厚度基本不变,晶界电阻基本不受缺铁量影响。因此,缺铁量的增大导致晶粒内fe3+和fe2+数目减少,从而使电阻率快速增长。提高氧化程度,降低fe2+含量有利于提升电阻率。因此,需要对预烧料进行挑选,选用fe2+含量较低的原材料,在烧结过程中选择富氧气氛进行烧结。现有技术中预烧料烧制过程中采用镧钴替代,其添加的镧钴比一般为镧多钴少,用大量镧替代锶,导致电价不守恒,会出现大量亚铁离子。而本发明在形成预烧料之后采用二次添加,添加的镧钴比为钴多镧少,不仅能够增强磁体磁晶各向异性,而且能够减少fe2+含量,提升电阻率。

8、作为优选,所述srm预烧料、水和球磨介质的质量比为0.9~1.1:1.4~1.6:13~17。

9、作为优选,所述srm预烧料中fe2+的质量含量不大于0.2%。

10、纯铁锶料一般按标准sr0.6fe2o3配比,fe2+主要含量是铁红纯度。

11、作为优选,所述复合添加剂包括la2o3粉末和coo粉末;la2o3粉末和coo粉末的质量比低于2.17。

12、la3+进入晶格内部将主要占据sr2+位置,增强磁体磁晶各向异性的同时,由于电价守恒,使得部分fe3+变为fe2+,使得电阻率下降。通过采用la3+-co2+联合取代sr2+-fe3+,保证电价守恒,减少fe2+含量。la2o3分子量为325.84,coo分子量为74.94,镧元素和钴元素相同摩尔量的情况下,镧钴质量比约为2.17。因此,为了避免fe3+的变为fe2+,控制镧钴比低于2.17。

13、作为优选,所述复合添加剂包括sio2粉末、caco3粉末和h3bo3粉末中的至少一种。

14、更优选为,所述复合添加剂为sio2粉末、caco3粉末、la2o3粉末和coo粉末的组合。进一步优选为,所述复合添加剂为sio2粉末、caco3粉末、h3bo3粉末、la2o3粉末和coo粉末的组合。

15、作为优选,相对于srm预烧料的质量,所述caco3添加量为0.6~1.2wt%,sio2添加量为0.2~0.3wt%,h3bo3添加量为0~0.25wt%。

16、caco3在高温下分解的cao大量聚集在晶界处,形成了高阻晶界层,导致材料的电阻率逐渐增大。sio2添加量在0.1~0.25wt%范围内,由于气孔率增大导致晶界变厚,使晶界电阻有所增长。而当掺杂量较大时,如大于0.4wt%,由于fesio3在晶界处大量富集,导致晶界电阻迅速下降。h3bo3的掺入,促进了烧结体的致密化,会导致烧结体气孔率减小,晶界变窄,从而造成晶界电阻的下降。因此,通过调节caco3、sio2和h3bo3的添加量可以调控晶粒晶界特性。

17、作为优选,所述球磨的时间为16~20h。

18、过长的球磨时间会导致钢球掉铁量增加。

19、作为优选,所述球磨介质为铸钢钢球。

20、作为优选,所述浆料中晶粒尺寸为0.75~1.0μm。

21、需要控制晶粒不能过细,较细的晶粒会增加烧结体致密性,降低气孔率,导致电阻率下降。因此在保证性能的情况下获得相对较大的晶粒尺寸。

22、作为优选,调整至浆料含固量为55~75wt%。

23、作为优选,在烧结前对成型体先进行热处理,由常温升温至100~130℃,升温速度不超过5℃/min,保温0.5h-2h,再升温至300~600℃,升温速度不超过5℃/min,保温0.5h-2h。

24、100~600℃的温度对成型体进行热处理,彻底去除水分和有机杂质,采用分段保温排水、去除有机物,确保杂质充分去除后升温,避免升温过早导致开裂。

25、作为优选,所述烧结的温度为1150~1250℃,保温时间为0.5~3h。有氧烧结的氧气含量不低于23%,v/v。

26、srm永磁铁氧体材料是非均质的,导电结构包含两层:导电晶粒与高阻晶界。烧结温度提升,会导致气孔率提升,烧结体的晶界厚度增大,导致晶界电阻增大。富氧气氛有助于使低价态的铁充分反应,生成三价铁。

27、与现有技术相比,本发明具有以下有益效果:

28、(1)采用合适的预烧料,通过在球磨过程中添加小料,并且调整球磨工艺等工作,实现提高铁氧体磁铁的电阻率的目的;

29、(2)通过调控复合添加剂的组分以及添加量,可以调控晶粒晶界特性,而且能够减少fe2+含量,提升电阻率;

30、(3)通过调节球磨、烧结过程等的工艺参数,调控烧结体的致密性和气孔率,除去杂质,进而得到高电阻率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表