一种异丁烯深度精制的方法与流程

- 国知局

- 2024-06-20 10:58:30

本发明属于石油化工,具体涉及一种异丁烯深度精制的方法。

背景技术:

1、以异丁烯为原料生产聚异丁烯及丁基橡胶使用的bf3、茂金属等催化剂对原料中含氧化合物杂质含量的要求非常严格,微量含氧化合物与聚合催化剂活性中心配位络合,破坏催化剂定向能力形成无规活性链,降低催化剂的活性选择性,还会影响产品的结构性能,甚至导致装置停工、停产,因此需对异丁烯原料中含氧化合物含量进行严格控制,其控制指标通常为甲醇含量小于8ppmw,二甲醚含量小于3.5ppmw。对于一些特定的特定技术,其控制标准更为苛刻,如茂金属催化异丁烯聚合制备聚异丁烯,由于催化剂对含氧化合物耐受性较差,因此需将原料中各类含氧化合物含量控制在1ppmw以下。以mtbe为原料裂解制取的高纯异丁烯(含量≥99.5%)含有甲醇、水、mtbe及少量的tba、二甲醚等含氧化合物杂质,且产品存在批次性,部分批次异丁烯中含氧化合物含量严重超标(甲醇含量达3000ppmw以上)。传统萃取、蒸馏法流程复杂、易将处理残液带入下游工艺造成安全事故,常规吸附法吸附能力较差,用于脱除高含量含氧化合物极易发生吸附剂穿透,需频繁再生且使用寿命短,经济效益差。基于此,本发明开发了一种异丁烯深度精制方法,具有脱除效果好、工艺成本低等特点,解决了传统技术存在的问题。

2、美国专利us4218569a公开了一种脱除混合c4中甲醇杂质的方法,以乙二醇为萃取剂对混合c4中的甲醇组分进行萃取从而达到原料净化的目的,该方法仅能够去除一定量的甲醇,且易将萃取残液带入下游工序造成污染。美国专利us5609734公开了一种从混合烃中去除甲醇和二甲醚的方法。混合烃进入精馏塔内,在塔顶分离部分甲醇和二甲醚,其余甲醇在测线中通过甲醇层析膜回收。

3、王迎春,高步良,陈国鹏,崔云梓.硫酸法烷基化原料的净化[j].石油炼制与化工,2003(01):15-18.公开了一种精馏法脱除混合c4中微量二甲醚的方法,该方法依据二甲醚与c4组分的相挥发度差异脱除二甲醚,而甲醇可与c4组分形成共沸物,因此可在塔顶分离甲醇。与上述美国专利相似,采用精馏法脱除含氧化合物流程复杂,能耗较高,脱除组分单一。

4、姚玉瑞.从碳四组分中分离甲醇的工艺模拟及节能分析[j].石油化工设计,2001(01):34-36+68公开了一种实际生产中采用的萃取-精馏脱除甲醇的工艺模拟,流程复杂,效果较差。

5、中国专利cn1806029a公开了一种使用沸石分子筛吸附脱除烯烃中二甲醚的方法,该方法仅针对于脱除二甲醚设计,而且所用分子筛呈酸性,能够催化异丁烯齐聚,不适用于异丁烯精制。

6、欧洲专利ep0229994公开了一种从c3-c5烯烃中去除二甲醚的方法,更具体地,使包含5-50wt%具有3到5个碳原子的单烯烃、100至20000ppmw的二烯烃、1-5000ppmw的二甲醚的液态烯烃通过结晶分子筛脱除含氧化合物的方法。

7、中国专利cn102942436公开了一种异丁烯深度净化的方法,将∑s4-7ppmw、甲醇100-150ppmw、二甲醚200-300ppmw、mtbe10-50ppmw、tba10-20ppmw、水100-150ppmw的异丁烯通过固定床使用干燥剂(分子筛)、脱硫剂(由过渡金属氧化物,nay,al2o3组成)和脱含氧化合物剂(由nay,na2o,al2o3,组成)的吸附使原料∑s脱除至≤1ppmw,其余含氧化合物降至10ppmw,工艺简单且能够有效脱除微量含氧化合物,但目前工业生产异丁烯原料中含氧化合物含量普遍较高(甲醇含量600-3500ppmw),远远超出吸附体系的吸附容量,因采用本方法难以处理高含氧化合物含量异丁烯。

8、与萃取法、精馏法相比,吸附法具有工艺简单,运行成本低,脱除效果好等优点,更适用于深度净化异丁烯原料。但常规吸附法吸附能力较差,用于脱除高含量含氧化合物极易发生吸附剂穿透,需频繁再生,成本高,经济效益差。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种异丁烯深度精制方法,用于脱除mtbe裂解生产的异丁烯中富含的高含量含氧化合物,具有脱除效果好,工艺成本低等特点,解决了传统技术存在的问题,能够显著降低异丁烯精制工艺技术成本、提升异丁烯原料质量,为异丁烯下游产品生产开发提供技术支撑。

2、为实现上述目的,本发明提供了一种异丁烯深度精制的方法,包括以下步骤:

3、s1,将模板剂和金属盐在分散液中混合均匀得到悬浮液,所述悬浮液进行水热反应,反应结束后冷却、过滤,将得到的固体粉末干燥、压片、造粒,得到吸附剂;所述模板剂包括模板剂1和模板剂2,所述模板剂1选自1,4-双(4-吡啶基)苯、3,6-双(4-吡啶基)-1,2,4,5-四嗪、1,4-双(4-吡啶基)乙炔、1,2-双(4-吡啶基)乙烷和1,4-双(4-吡啶基氨基甲基)苯中的任意一种,所述模板剂2为间苯二甲酸和/或对苯二甲酸中的任意一种;所述金属盐为zn、ti、fe、cu、co、ru、mo的卤化物、硝酸盐、硫酸盐中的至少一种组合;

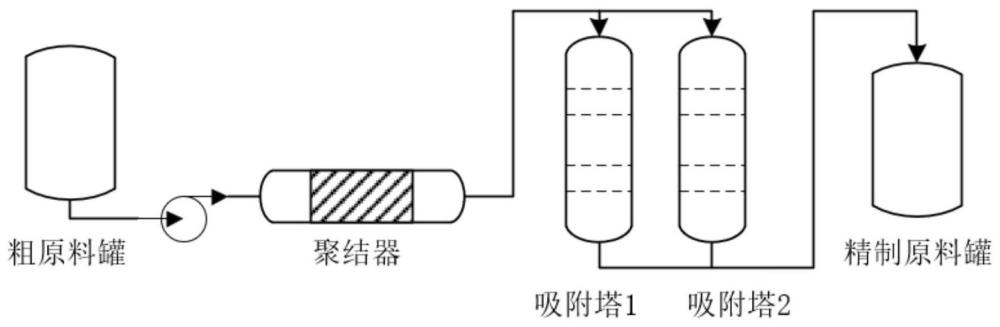

4、s2,异丁烯原料依次经过聚结器内部的聚结滤芯和分离滤芯脱除游离态含氧化合物,然后进入吸附塔内,在吸附剂作用下深度脱除剩余溶解态含氧化合物。

5、本发明所述的异丁烯深度精制的方法,步骤s1中水热反应温度为100-150℃,反应时间为24-48h;干燥条件为真空条件下,100-200℃下干燥5-8h。

6、本发明所述的异丁烯深度精制的方法,步骤s1中,步骤s1中所述模板剂与分散液的质量比为1:80-1:200;所述模板剂1和模板剂2物质的量比为1:1-1:1.5;所述金属盐与模板剂1物质的量比为1:1-1:2。

7、本发明所述的异丁烯深度精制的方法,步骤s1中,所述分散液为dmf、乙醇和水中的一种或多种,优选为由体积比为1:1:1-3:1:1的dmf、乙醇和水组成的分散液。

8、本发明中,步骤s1中的冷却为冷却至室温。压片、造粒过程为本领域常用的技术手段,如在3-4mpa下对吸附材料压片,然后进行造粒,吸附剂粒径优选为40-60目。

9、本发明所述的异丁烯深度精制的方法,步骤s2中,原料进入聚结器后,首先通过聚结滤芯,游离态水和强极性物质甲醇聚结形成大液滴,液滴依靠自重从油中分离并沉降到集水槽中,原料随后通过分离滤芯,分离滤芯具有良好的亲油疏水性,能够进一步分离游离态的水和甲醇。原料经过两层滤芯完成含氧化合物预脱除后汇集于托盘内,从聚结器出口流出。所述聚结滤芯和分离滤芯为亲油疏水材料,所述聚结滤芯和分离滤芯数量比为1:1-5:1。所述滤芯两两之间前后压差均为0-0.15mpa,滤芯堵塞会导致压差升高,压差高于0.15mpa则需要更换滤芯;亲油疏水材料为本领域常用材料,本发明不做具体限定。

10、本发明所述的异丁烯深度精制的方法,步骤s2中,所述聚结器与吸附塔的有效体积比为1:1-5:1,优选为2.5:1-3.5:1。

11、本发明所述的异丁烯深度精制的方法,步骤s2中,吸附剂填充体积占吸附塔有效体积的50-95%,优选为90%。

12、本发明所述的异丁烯深度精制的方法,步骤s2中原料进入前使用n2对聚结器和吸附塔进行整体置换吹扫,置换吹扫过程中控制聚结器和吸附塔内初始压力为0.2-0.5mpa;通入原料后,控制聚结器和吸附塔内压力为0.4-1mpa,温度为0-60℃,原料液时空速为0.1-10bv/h,优选为1-3bv/h,所述液时空速以吸附剂装填体积计算。

13、本发明所述的异丁烯深度精制的方法,步骤s2中吸附剂达到穿透条件后对吸附剂进行再生处理,所述穿透条件为处理后原料中任意一种含氧化合物杂质含量大于1ppmw,再生条件为100-200℃高温n2吹扫1-8h。

14、本发明有益效果:

15、有益效果1:本发明设计合成了一种具有大的比表面积和孔体积金属有机骨架吸附材料,该吸附材料具有较大的吸附容量和良好的脱附再生性能。

16、有益效果2:本发明制备的吸附剂利用含氮杂环配体中未配位的孤对电子使材料骨架与含氧化合物之间存在较强的作用力,从而达到深度脱除异丁烯中的溶解态含氧化合物的目的。

17、有益效果3:本发明在使用大吸附容量吸附材料的基础上,采用聚结-吸附两段串联工艺,显著降低了吸附工段处理压力,减少了吸附剂再生频率,延长了吸附剂寿命,并且实现了异丁烯中高含量含氧化合物杂质的高效脱除,解决了传统技术存在的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/793.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。