含玻璃材质零件的制备方法与流程

- 国知局

- 2024-06-20 13:17:51

本发明涉及零件制备,尤其涉及一种含玻璃材质零件的制备方法。

背景技术:

1、目前,比较常用的一种含玻璃材质零件,该含玻璃材质零件包括实心玻璃主体部和第一副体部,实心玻璃主体部由玻璃材质制成且为实心,副体部由其他材质制成,含玻璃材质零件制备时,先分别将实心玻璃主体部和第一副体部加工好,再将第一副体部通过胶水粘贴的方式实心玻璃主体部上,需要进行胶水粘贴工序,工序较多,并且,采用胶水进行粘贴,时间久了胶水老化使实心玻璃主体部和第一副体部连接强度降低,连接稳定性较差。

技术实现思路

1、本发明解决的技术问题是提供一种制备工序较少、连接稳定性较高的含铜零件的含玻璃材质零件的制备方法。

2、本发明解决其技术问题所采用的技术方案是:含玻璃材质零件的制备方法,所述含玻璃材质零件包括实心玻璃主体部和第一副体部,第一副体部连接设置在实心玻璃主体部的下方,其特征在于,包括如下步骤:

3、a、制作制备模具,制备模具包括型腔;

4、b、将第一副体部安装在制备模具的型腔中;

5、c、将玻璃材质烧制成熔融状态的玻璃液,并将玻璃液倒入型腔中,玻璃液冷却成型后形成实心玻璃主体部,冷却成型后,第一副体部连接设置在实心玻璃主体部的下方并形成含玻璃材质零件;

6、d、打开制备模具取出含玻璃材质零件。

7、进一步的是,第一副体部中设置有玻璃安装腔,实心玻璃主体部的下半部设置在玻璃安装腔中。

8、进一步的是,实心玻璃主体部下半部的周向上设置有连接凸起,玻璃安装腔的侧壁上设置有连接卡槽,连接凸起匹配设置在连接卡槽中。

9、进一步的是,第一副体部的材质为金属或者玉石,第一副体部的熔点大于玻璃材质的熔点。

10、进一步的是,制备模具包括底座和模具体,底座的中间设置有模具体安装腔,模具体可拆卸设置在模具体安装腔中;

11、模具体的中间设置有型腔,型腔包括第一副体部安装段和实心玻璃主体部成型段。

12、进一步的是,模具体安装腔包括上圆台腔体段和下圆柱腔体段,上圆台腔体段设置在下圆柱腔体段的上方,上圆台腔体段的横截圆直径从上到下依次减小,上圆台腔体段横截圆直径大于下圆柱腔体段横截圆直径;

13、模具体包括上圆台模具段和下圆柱模具段,上圆台模具段设置在下圆柱模具段的上方,上圆台模具段可拆卸设置在上圆台腔体段中,下圆柱模具段可拆卸设置在下圆柱腔体段中。

14、进一步的是,模具体为两半式结构,模具体包括左模体和右模体,左模体与右模体相向设置;

15、左模体中设置有左型腔槽,右模体中设置有右型腔槽,左模体与右模体合拢时,左型腔槽、右型腔槽形成型腔;

16、实心玻璃主体部成型段设置在第一副体部安装段的上方,实心玻璃主体部成型段的结构与实心玻璃主体部相对应,第一副体部安装段的结构与第一副体部安装段相对应。

17、进一步的是,型腔还包括冲压头安装段,冲压头安装段设置在实心玻璃主体部成型段的上方;

18、还包括冲压头,冲压头包括冲压部,冲压部可拆卸安装在型腔的冲压头安装段中。

19、进一步的是,所述含玻璃材质零件还包括第二副体部,第二副体部通过卡勾结构连接设置在实心玻璃主体部的上方;

20、第二副体部可拆卸设置在冲压部的底部;

21、冲压头还包括限位板和把手柱部,限位板连接设置在冲压部的上方,把手柱部连接设置在限位板的上方,限位板可拆卸设置在模具体的顶部。

22、进一步的是,底座的中间设置有上下贯通的模具体安装腔,第一副体部中设置有上下贯通的排气孔,排气孔与模具体安装腔相连通。

23、本发明的有益效果是:本发明含玻璃材质零件的制备方法,采用专门的制备模具和制备方法,先将第一副体部加工成型,再在实心玻璃主体部加工成型的同时将第一副体部连接设置在实心玻璃主体部的下方并形成含玻璃材质零件,不需要胶水粘接工序,降低了含玻璃材质零件的制备工序,并且,实心玻璃主体部和第一副体部主要通过自身形状来进行连接,相对于胶水粘贴的方式,实心玻璃主体部和第一副体部连接稳定性得到显著提高,利于大规模使用。

技术特征:1.含玻璃材质零件的制备方法,所述含玻璃材质零件包括实心玻璃主体部(1)和第一副体部(2),第一副体部(2)连接设置在实心玻璃主体部(1)的下方,其特征在于,包括如下步骤:

2.如权利要求1所述的含玻璃材质零件的制备方法,其特征在于:第一副体部(2)中设置有玻璃安装腔(21),实心玻璃主体部(1)的下半部设置在玻璃安装腔(21)中。

3.如权利要求2所述的含玻璃材质零件的制备方法,其特征在于:实心玻璃主体部(1)下半部的周向上设置有连接凸起(11),玻璃安装腔(21)的侧壁上设置有连接卡槽(22),连接凸起(11)匹配设置在连接卡槽(22)中。

4.如权利要求1所述的含玻璃材质零件的制备方法,其特征在于:第一副体部(2)的材质为金属或者玉石,第一副体部(2)的熔点大于玻璃材质的熔点。

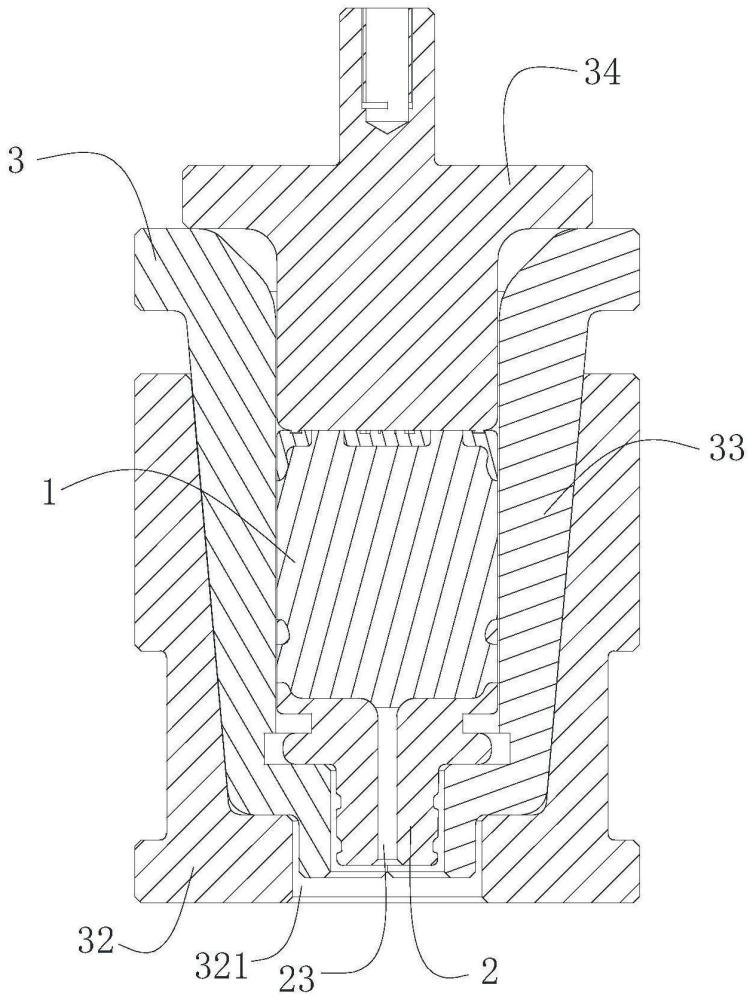

5.如权利要求1至4任意一项所述的含玻璃材质零件的制备方法,其特征在于:制备模具(3)包括底座(32)和模具体(33),底座(32)的中间设置有模具体安装腔(321),模具体(33)可拆卸设置在模具体安装腔(321)中;

6.如权利要求5所述的含玻璃材质零件的制备方法,其特征在于:模具体安装腔(321)包括上圆台腔体段(3211)和下圆柱腔体段(3212),上圆台腔体段(3211)设置在下圆柱腔体段(3212)的上方,上圆台腔体段(3211)的横截圆直径从上到下依次减小,上圆台腔体段(3211)横截圆直径大于下圆柱腔体段(3212)横截圆直径;

7.如权利要求5所述的含玻璃材质零件的制备方法,其特征在于:模具体(33)为两半式结构,模具体(33)包括左模体(333)和右模体(334),左模体(333)与右模体(334)相向设置;

8.如权利要求5所述的含玻璃材质零件的制备方法,其特征在于:型腔(31)还包括冲压头安装段(313),冲压头安装段(313)设置在实心玻璃主体部成型段(312)的上方;

9.如权利要求8所述的含玻璃材质零件的制备方法,其特征在于:所述含玻璃材质零件还包括第二副体部(4),第二副体部(4)通过卡勾结构连接设置在实心玻璃主体部(1)的上方;

10.如权利要求5所述的含玻璃材质零件的制备方法,其特征在于:底座(32)的中间设置有上下贯通的模具体安装腔(321),第一副体部(2)中设置有上下贯通的排气孔(23),排气孔(23)与模具体安装腔(321)相连通。

技术总结本发明涉及零件制备技术领域,尤其涉及一种含玻璃材质零件的制备方法,包括如下步骤:a、制作制备模具;b、将第一副体部安装在制备模具的型腔中;c、将玻璃材质烧制成熔融状态的玻璃液,并将玻璃液倒入型腔中,玻璃液冷却成型后形成实心玻璃主体部;d、打开制备模具取出含玻璃材质零件。本发明采用专门的制备模具和制备方法,先将第一副体部加工成型,再在实心玻璃主体部加工成型的同时将第一副体部连接设置在实心玻璃主体部的下方并形成含玻璃材质零件,不需要胶水粘接工序,降低了含玻璃材质零件的制备工序,实心玻璃主体部和第一副体部主要通过自身形状来进行连接,实心玻璃主体部和第一副体部连接稳定性得到显著提高。技术研发人员:杨多兵,郭焘,叶根军,张睿,梁盛华,罗玉龙,漆雯,陆昊飞,刘艺驰,王培义,毛光富,余强,黎才科,康凌,罗莉受保护的技术使用者:宜宾五粮液股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8078.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表