硅粉热压成型氮化制备氮化硅的方法及其产品与应用与流程

- 国知局

- 2024-06-20 13:22:16

本申请涉及无机非金属材料,具体涉及一种硅粉热压成型氮化制备氮化硅的方法及其产品与应用。

背景技术:

1、硅粉直接氮化法制备氮化硅相比于碳热还原法、气相合成、热分解和燃烧合成等其他方法,具有性能优异、制备方法简单且成本低和易于工业生产的特点,是制备高性能si3n4粉的主要方法之一。

2、目前国内外硅粉氮化大都采用匣钵或者坩埚装料进行氮化,并且辅以氢气减少体系氧含量,存在硅粉装卸料麻烦、批次产量低、批次间稳定性差的问题。因此,将硅粉成型后进行氮化不仅可以提高效率,而且可以提高装炉量以增加批次产量。干粉成型的方式有很多,如干压成型、等静压成型、注射成型和凝胶注模成型等,但这些成型方式对于硅粉氮化而言都有着工艺复杂和成型密度高的问题。由于硅粉在氮化形成氮化硅的过程中会有较大幅度的体积膨胀,成型硅坯密度较高会导致氮化过程中硅粉之间孔隙逐步减小,气固传质速度减慢,从而大大减缓氮化效率。

技术实现思路

1、有鉴于此,本申请提供了一种硅粉热压成型氮化制备氮化硅的方法及其产品与应用,采用本申请的制备氮化硅的方法不仅装炉量多、批次产量高,而且氮化率高,氧含量低,且无需氢气参与;解决了现有技术在生产氮化硅时装炉量少、批次产量低、氮化率低、批次间稳定性差和工作效率低等问题。

2、第一方面,本申请提供了一种氮化硅产品。

3、所述氮化硅产品由硅粉和添加剂热压成型后氮化而成;

4、所述添加剂包括稀释剂、粘结剂和造孔剂;

5、所述硅粉:稀释剂:粘结剂:造孔剂的添加重量之比为(49-63):(7-21):(5-10):(20-25)。

6、所述粘结剂包括糖类粘接剂或陶瓷粉末粘接剂;

7、所述造孔剂为无机铵盐。

8、所述造孔剂包括氯化铵、碳酸铵和/或碳酸氢铵;

9、所述糖类粘接剂包括葡萄糖、果糖和/或麦芽糖;

10、所述陶瓷粉末粘接剂包括聚乙烯醇、聚乙烯酮、聚丙烯酸和/或聚乙二醇;

11、所述稀释剂为si3n4。

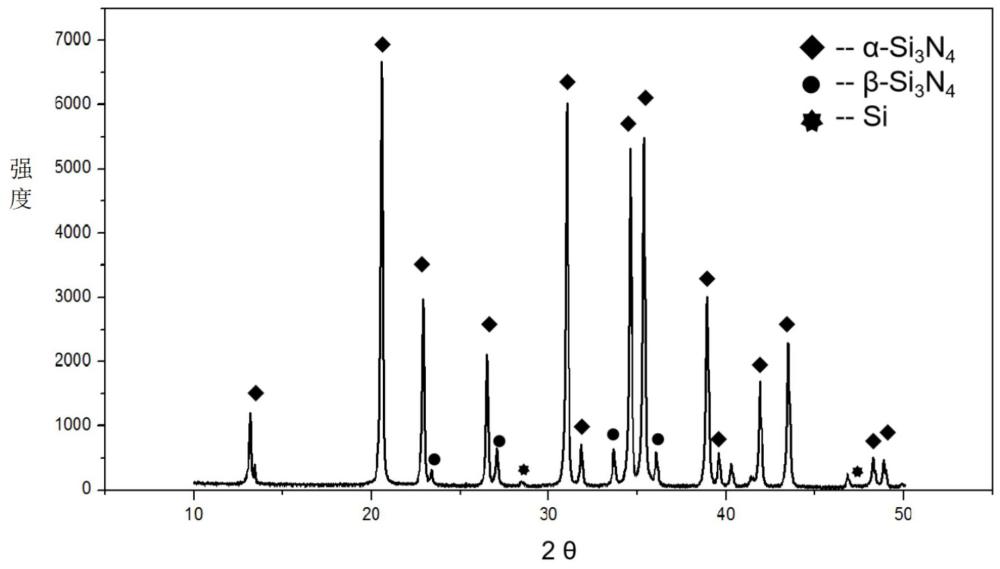

12、以质量百分含量计,所述氮化硅产品的氮化率(转化为氮化硅的硅粉在反应前总硅粉中的占比)在99.9%以上,α-si3n4的相对含量(α相在总的氮化硅中的占比)为93.4%以上;

13、所述氮化硅产品还包括不超过0.69%的氧,小于等于0.1%的碳,和/或,500ppm以下的金属杂质。

14、第二方面,本申请提供了一种硅粉热压成型氮化制备氮化硅的方法。

15、所述硅粉热压成型氮化制备氮化硅的方法,包括如下步骤:

16、先将硅粉、稀释剂、粘结剂和造孔剂的混合物料热压成型,形成料坯;

17、再将所述料坯在小于或等于1380℃下进行氮化,制得氮化硅。

18、所述氮化的温度小于或等于1380℃;

19、所述热压成型的温度为75℃-170℃;

20、优选地,所述料坯的密度为1.15g/cm3-1.33g/cm3;更优选地,所述料坯上开设有料孔;

21、所述料孔的直径为0-1.0cm。

22、氮化的温度为1180℃-1380℃;

23、优选地,所述氮化过程中先升温后降温;所述升温分为三个阶段,分别为:

24、第一升温阶段的升温速率为1℃/min-3℃/min,升温至1180℃-1220℃,保温时间为20h-30h;

25、第二升温阶段的升温速率为0.5℃/min-1℃/min,升温至1260℃-1300℃,保温时间为20h-30h;

26、第三升温阶段的升温速率为0.5℃/min-1℃/min,升温至1340℃-1380℃,保温时间为5h-8h;

27、所述降温包括两个阶段:

28、第一降温阶段的速率为1℃/min-3℃/min,降温至1200℃±20℃;

29、第二降温阶段的速率为3℃/min-5℃/min,降温至室温;

30、优选的,所述氮化过程中持续通入氮气至压力为0.5bar-1.0bar。

31、所述方法还满足以下(1)-(3)中的至少一种条件:

32、(1)所述硅粉为工业硅粉,其粒径≤3μm,纯度≥99.5%,氧含量≤0.5%,总金属杂质含量≤100ppm;

33、(2)所述稀释剂中si3n4的d50为0.8μm-3μm,总金属杂质含量≤500ppm;

34、(3)所述硅粉、稀释剂、粘结剂和造孔剂采用研磨混合,优选球磨混合;球磨混合的转速为300rpm-700rpm,球磨混合的球料比为(3-6):1,球磨混合的时间为4h-8h。

35、所述方法还包括氮化后进行除碳处理;

36、优选地,所述除碳温度为600℃-700℃,除碳时间为2h-4h,除碳气氛为空气和/或二氧化碳。

37、第三方面,本申请还提供了一种所述氮化硅的应用。

38、一种氮化硅产品在制备陶瓷材料和电子材料中的应用,所述的氮化硅产品为上述第一方面提供的氮化硅产品或所述的硅粉热压成型氮化制备氮化硅的方法制得的氮化硅产品。可将其用于制造半导体器件、高性能结构陶瓷材料和高性能的热传导材料(导热材料),在电子、陶瓷、材料科学等领域都有广泛的应用。

39、与现有技术相比,本申请的有益效果为:

40、本申请提供了一种氮化硅产品,氮化硅产品由硅粉和添加剂热压成型后氮化而成,添加剂包括稀释剂、粘结剂和造孔剂。通过在硅粉中加入粘结剂和造孔剂,在无溶剂参与的情况下经干法混合,利用粘结剂融化前后或玻璃化前后的粘度差热压成型,提高了装炉量和工作效率,工艺简单,稳定高效。氮化过程中粘结剂和造孔剂经高温分解挥发使硅坯呈现多孔的块状,增加了硅粉间的孔隙率,加大了气固传质效率,提高了氮化率、批次产量和α相氮化率的含量。粘结剂在高温下形成的活性炭与硅粉表面氧化层反应,进一步降低了氮化硅的含氧量,制备的氮化硅产品不仅氮化率和α相含量相对较高,而且氧含量相对较低。用该方法制备的氮化硅可用于制备陶瓷材料或电子材料。

41、本申请还提供了一种硅粉热压成型氮化制备氮化硅的方法,先将硅粉、稀释剂、粘结剂和造孔剂的混合物料热压成型;再将所述料坯进行氮化和除碳制得氮化硅;通过在原料中加入粘接剂并压制成块,不仅方便了装卸料,提高了装炉量和工作效率;而且通过加入固相的粘结剂和造孔剂,提升气体扩散通道尺度,增大气固接触面积,大大提高传质效率;从而提高了氮化率、批次产量和批次间的稳定性,更加高效。

技术特征:1.一种氮化硅产品,其特征在于,所述氮化硅产品由硅粉和添加剂热压成型后氮化而成;

2.根据权利要求1所述的氮化硅产品,其特征在于,所述粘结剂包括糖类粘接剂或陶瓷粉末粘接剂;

3.根据权利要求2所述的氮化硅产品,其特征在于,所述造孔剂包括氯化铵、碳酸铵和/或碳酸氢铵;

4.根据权利要求1-3任一所述的氮化硅产品,其特征在于,以质量百分含量计,所述氮化硅产品的氮化率在99.9%以上,α-si3n4的含量为93.4%以上;

5.一种硅粉热压成型氮化制备氮化硅的方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的硅粉热压成型氮化制备氮化硅的方法,其特征在于,所述氮化的温度为1380℃以下;

7.根据权利要求5或6所述的硅粉热压成型氮化制备氮化硅的方法,其特征在于,氮化过程中先升温后降温;所述升温分为三个阶段,分别为:

8.根据权利要求5或6所述的硅粉热压成型氮化制备氮化硅的方法,其特征在于,所述方法还满足以下(1)-(3)中的至少一种条件:

9.根据权利要求5或6所述的硅粉热压成型氮化制备氮化硅的方法,其特征在于,所述方法还包括氮化后进行除碳处理;

10.一种氮化硅产品在制备陶瓷材料或电子材料中的应用,其特征在于,所述氮化硅产品为权利要求1-4任一项所述的氮化硅产品或权利要求5-9任一项所述硅粉热压成型氮化制备氮化硅的方法制得的氮化硅产品。

技术总结本申请涉及无机非金属材料技术领域,本申请公开了一种硅粉热压成型氮化制备氮化硅的方法及其产品与应用,由硅粉和添加剂热压成型后氮化而成。在无溶剂参与的情况下经干法混合,利用粘结剂融化前后的粘度差热压成型,不仅工艺简单,稳定高效,还提高了装炉量和工作效率。此外,氮化过程中粘结剂和造孔剂经高温分解挥发大大提高了成型硅坯的孔隙率,有利于气‑固相之间的高效传质,提高了氮化率。更为重要的是粘结剂在高温下形成的活性炭与硅粉表面氧化层反应,在没有H<subgt;2</subgt;的情况下同样可以降低了氮化硅的含氧量,制备的氮化硅产品具有高氮化率、α相含量和低氧含量的特点。用该方法制备的氮化硅可用于制备陶瓷材料或电子材料。技术研发人员:孙峰,王瑞强,董开勋,王再义,申常胜,邢培吉,王路,黄硕,迟庆斌,尤浩受保护的技术使用者:中材高新氮化物陶瓷有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8281.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表