电解锰渣制备骨料协同制酸的方法与流程

- 国知局

- 2024-06-20 13:32:08

本发明涉及电解锰渣回收利用,具体而言,涉及一种电解锰渣制备骨料协同制酸的方法。

背景技术:

1、电解(浸出)锰渣是以锰矿为原料,将锰矿磨细后,用硫酸溶液浸取处理,经过压滤放水后所排放出的工业废渣。电解锰渣为黑色的细小颗粒,呈酸性或弱酸性,密度为2~3g/cm3,含水率一般约20wt%,若直接排放会因贮存雨水导致含水率增高,进而呈泥糊状,风干后的电解锰渣颗粒会团聚在一起,具备一定的泥塑性。根据矿石品位和生产工艺不同,每生产1吨电解金属锰,约排放6~9吨锰渣量,电解锰渣的产量大,导致大量土地资源被占用。另外,电解锰渣中含有可溶性硫酸盐、重金属、残留酸等有毒有害物质,对当地及周边的土壤和地下水造成严重的生态影响。因此,急需对电解锰渣进行无害化和资源化处置。

2、由于电解锰渣中含有较高的硫酸钙、硫酸锰、硫酸铁等硫酸盐,目前对电解锰渣进行处理和资源化利用的主要途径是代替石膏用于制造水泥缓凝剂、生产水泥混凝土和墙体材料等建筑材料。如发明专利cn 110467365 a使用电解锰渣来制备水泥,cn 108585721 a用电解锰渣和钢渣尾泥生产蒸压加气砌块,cn 109482624 a用电解锰渣生产烧结轻骨料等。

3、其次,针对锰渣中的硫元素高特点,现有技术通过高温煅烧或焙烧处理来制备工业硫酸,如专利cn105217580 b、cn110482612 a,虽然通过高温煅烧或焙烧实现了锰渣中硫元素的回收利用,但未充分考虑烧后残渣的资源化问题,残渣的活性低、残余硫含量较高,即使将残渣掺入水泥中,残渣的消耗量仍然较低,并且产品价值低。此外,使用回转窑焙烧设备存在能耗高、维护成本高等缺陷,因此,高温煅烧或焙烧处理电解锰渣的工艺经济性不佳。

4、另外,针对锰渣中的铁和锰元素,现有技术还通过采用焙烧和磁选工艺来分离锰渣中的金属氧化物,如专利cn 106755950 b;以及通过配加锰矿采用电炉冶炼方式来制备锰铁合金,如专利cn 105624438 b,实现了电解锰渣中有价金属元素的回收。

5、现有技术对电解锰渣的处理,多为对电解锰渣某一有价组分进行开发提取后,对剩余低值组分进行建材化应用,关注点多集中于有价组分提取方面,剩余组分价值开发通常关注不足,研究不足,以致将剩余低价组分直接作为低值建材原料去应用,其产品附加值低,市场竞争力不足。

技术实现思路

1、本发明的主要目的在于提供一种电解锰渣制备骨料协同制酸的方法,以解决现有技术中电解锰渣处理成本高、资源化利用率低、产品经济附加价值低的问题。

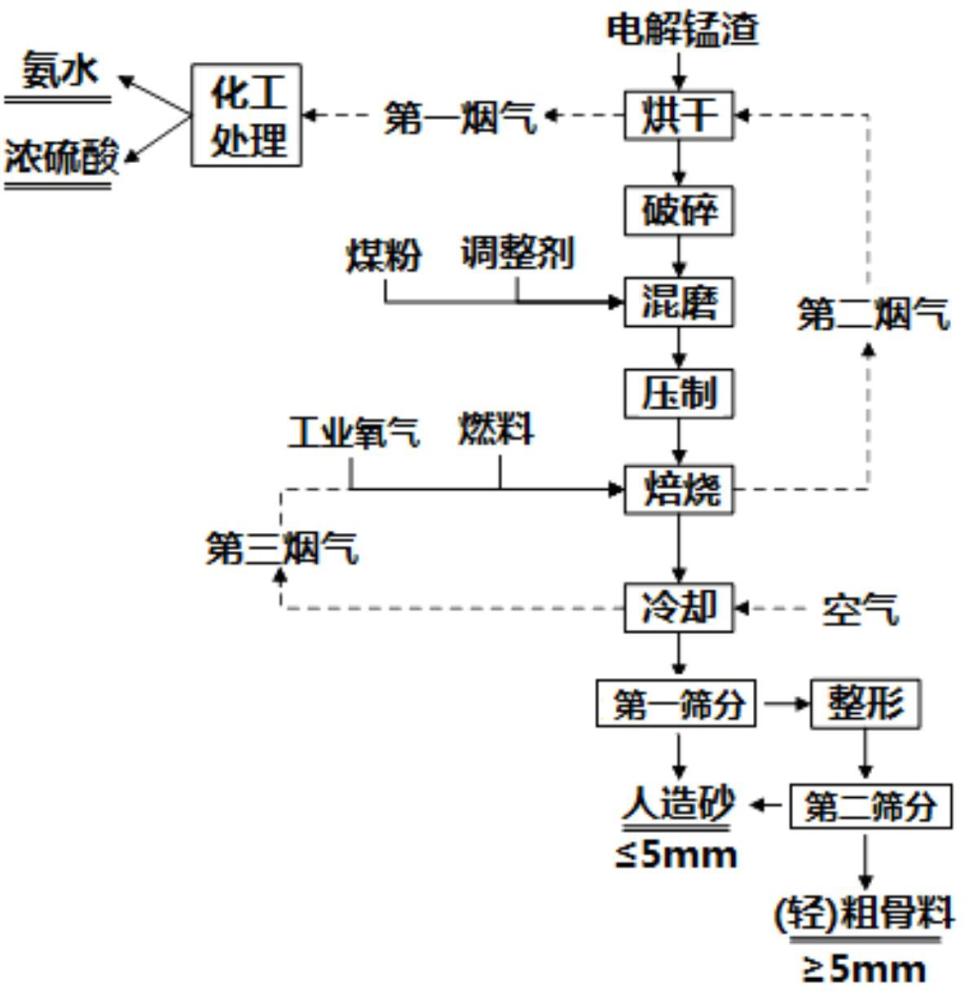

2、为了实现上述目的,根据本发明的一个方面,提供了一种电解锰渣制备骨料协同制酸的方法,包括以下步骤:步骤s1,对电解锰渣进行烘干,得到烘干后锰渣和第一烟气;使用第一烟气制备氨水和浓硫酸;步骤s2,将烘干后锰渣与调整剂和第一煤粉进行混磨,并进行压制,得到生混渣;步骤s3,通入燃料和工业氧气,将生混渣进行焙烧,得到焙烧锰渣和第二烟气;将第二烟气返回烘干步骤;步骤s4,将焙烧锰渣进行冷却,得到冷却后焙烧锰渣和第三烟气;将第三烟气返回焙烧步骤;步骤s5,将冷却后焙烧锰渣依次进行第一筛分、整形、第二筛分,得到人造砂和粗骨料;其中,调整剂包括矿石原料和/或固废混合物;第一煤粉包括烟煤和无烟煤,且烟煤与无烟煤的质量比为(1~4):1;工业氧气和第三烟气的混合物中,氧气的体积百分比为35~50%。

3、进一步地,步骤s1中,第一烟气的温度≥250℃,优选为250~350℃;和/或第一烟气中so2的体积分数≥5%。

4、进一步地,步骤s1中,还包括将烘干后锰渣进行破碎的步骤;优选地,进行破碎后得到的碎锰渣的平均粒径≤1cm。

5、进一步地,步骤s2中,按重量份数计,当烘干后锰渣为100份时,调整剂为2~20份,第一煤粉为4~14份;优选地,当烘干后锰渣为100份时,调整剂为6~15份,第一煤粉为5~10份。

6、进一步地,步骤s2中,矿石原料包括石灰石、白云石、铝土矿、黏土和石英的一种或多种;固废混合物包括尾矿、钢渣、石膏渣、粉煤灰、炉渣和干污泥的一种或多种。

7、进一步地,步骤s3中,燃料包括天然气和/或第二煤粉;优选地,第二煤粉包括烟煤、无烟煤和兰炭的一种或多种。

8、进一步地,步骤s3中,焙烧的温度为1000~1200℃,时间为0.5~2h。

9、进一步地,步骤s3中,第二烟气中氧气的体积浓度≤5%,优选为0.5~4%;和/或so2的体积分数≥6%;和/或第二烟气的温度为500~800℃。

10、进一步地,步骤s4中,冷却后焙烧锰渣的温度为70~120℃;和/或第三烟气的温度为200~300℃;和/或冷却的方式为空气冷却和/或自然缓冷。

11、进一步地,步骤s5包括:步骤s51,将冷却后焙烧锰渣进行第一筛分,得到d<5mm的人造砂和d≥5mm的第一筛分料;步骤s52,将第一筛分料依次进行整形、第二筛分,得到d<5mm的人造砂和d≥5mm的粗骨料。

12、应用本发明的技术方案,对电解锰渣进行低成本工艺处理,将有价组分提取后的剩余尾渣进行高值利用,得到能够广泛应用于建筑行业的粗细骨料和氨水、浓硫酸,资源化利用率高,产品价值大幅提升,而且有利于解决电解锰渣大量堆存的问题。本发明的工艺路线还对烟气系统的余热进行充分利用,将焙烧渣余热回收、焙烧烟气余热烘干的两级余热进行串联利用,能够极大提高余热利用水平,有效降低能耗。

技术特征:1.一种电解锰渣制备骨料协同制酸的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤s1中,

3.根据权利要求1或2所述的方法,其特征在于,所述步骤s1中,

4.根据权利要求3所述的方法,其特征在于,所述步骤s1中,

5.根据权利要求1或2所述的方法,其特征在于,所述步骤s2中,

6.根据权利要求1或2所述的方法,其特征在于,所述步骤s2中,

7.根据权利要求1或2所述的方法,其特征在于,所述步骤s2中,

8.根据权利要求1或2所述的方法,其特征在于,所述步骤s2中,

9.根据权利要求1或2所述的方法,其特征在于,所述步骤s3中,

10.根据权利要求9所述的方法,其特征在于,所述步骤s3中,

11.根据权利要求1或2所述的方法,其特征在于,所述步骤s3中,

12.根据权利要求1或2所述的方法,其特征在于,所述步骤s3中,所述第二烟气中,

13.根据权利要求1或2所述的方法,其特征在于,所述步骤s3中,所述第二烟气中,

14.根据权利要求1或2所述的方法,其特征在于,所述步骤s4中,

15.根据权利要求1或2所述的方法,其特征在于,所述步骤s5包括:

技术总结本发明提供了一种电解锰渣制备骨料协同制酸的方法,包括以下步骤:首先,对电解锰渣进行烘干,将得到的第一烟气制备氨水和浓硫酸;然后,将烘干后锰渣与调整剂和第一煤粉进行混磨、压制,接着,通入燃料和工业氧气,将生混渣进行焙烧,将得到的第二烟气返回烘干步骤;将焙烧锰渣进行冷却,将烟气返回焙烧步骤;最后,将冷却后焙烧锰渣依次进行第一筛分、整形、第二筛分,得到人造砂和粗骨料。本发明对电解锰渣的处理方法,可以将电解锰剩余尾渣进行高值利用,得到粗细骨料和氨水、浓硫酸,资源化利用率高,产品价值大幅提升,有利于解决电解锰渣大量堆存的问题,而且烟气系统的余热得到充分利用,可以有效降低能耗。技术研发人员:代文彬,陈曦,陈奎元,祁永峰,王书晓,陈学刚受保护的技术使用者:中国恩菲工程技术有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8715.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。