一种低稀土抗蠕变镁合金及其制备方法

- 国知局

- 2024-06-20 14:06:16

本发明涉及金属材料,具体为一种低稀土抗蠕变镁合金及其制备方法。

背景技术:

1、镁合金作为目前最轻的金属结构材料,具有高的比强度、比刚度,良好的切削加工性能、电磁防护特性、阻尼性能及导热性,而且易回收等特点。但是,由于镁合金的高温抗蠕变性能较差,因此很难应用在高温结构部件。稀土镁合金是所有镁家族中最具潜力的抗蠕变镁合金,如典型的we系(mg-y-nd)和gw系(mg-gd-y)。这类稀土镁合金的高抗蠕变性能主要归因于晶内形成高密度的柱面析出相的沉淀强化以及基体中大量的低扩散系数的中稀土原子的固溶强化。所以,为了获得高的抗蠕变性能,大量重稀土的添加是必不可少的。尽管此类合金可通过稀土含量的调控获得较高的抗蠕变性能,但是高含量的稀土元素显著增加了合金的成本以及密度,也降低合金的铸造性能,因此它们仅局限于在国防军工等特殊领域的应用,无法实现规模化的工业应用。在实际操作过程中若单一的降低稀土含量势必会削弱合金的沉淀硬化和固溶强化效果,从而降低合金的抗蠕变性能,因此现有技术中的低稀土镁合金的抗蠕变性能通常较差。

技术实现思路

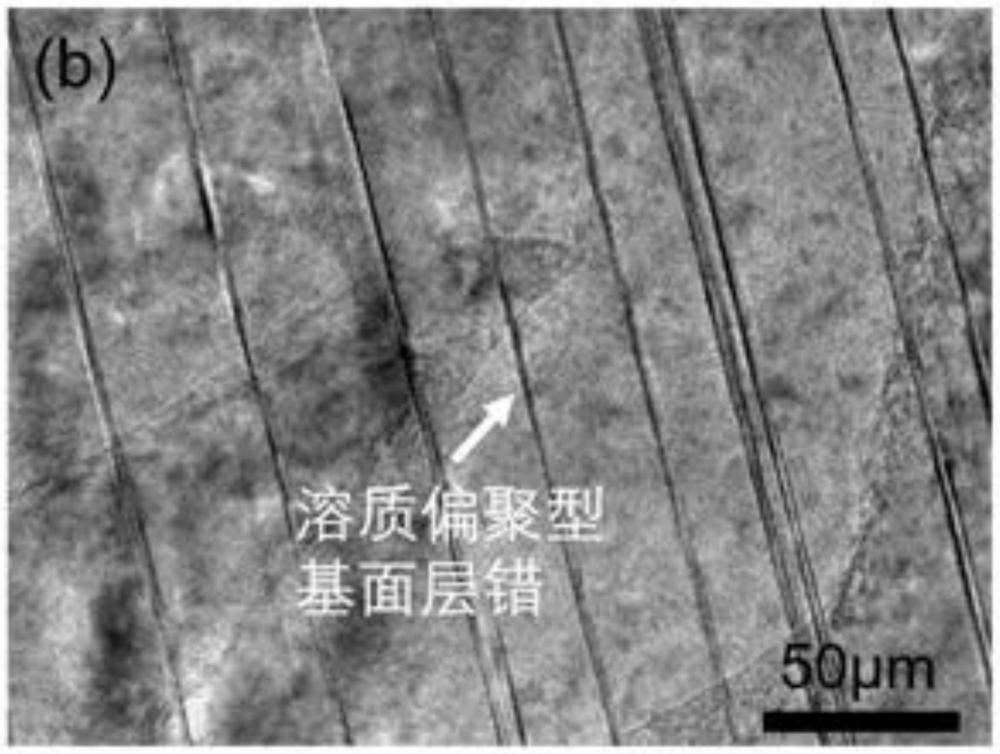

1、为了解决现有技术中低稀土镁合金抗蠕变性能差的问题,本发明提供一种成分配比与现有技术不同的低稀土镁合金,基于钇和锌进行同时添加来降低镁合金的基面层错能的特征,在非平衡凝固过程以及后续热加工过程中在晶体内形成溶质偏聚型层错,利用溶质偏聚型基面层错来提高低稀土镁合金的抗蠕变性能。

2、为达到以上目的,本发明采用的技术方案为:一种低稀土抗蠕变镁合金,该镁合金按照质量百分比计为:稀土元素为5%~6%,锆为0.3%~0.6%,锌为0.6%~1%,其余为镁;所述钇的含量在所述镁合金中的质量百分比为1%;所述稀土元素还包括钐、镱、铈、钕中的至少一种。

3、作为上述方案的进一步改进,所述镁合金按照质量百分比计为:钕为3%,钇为1%,zn为1%,锆为0.5%,其余为镁。

4、作为上述方案的进一步改进,所述镁合金按照质量百分比计为:钐为4.5%,钇为1%,zn为0.6%,锆为0.3%,其余为镁。

5、作为上述方案的进一步改进,所述镁合金按照质量百分比计为:镱为2.8%,铈为0.3%,钇为1%,zn为1%,锆为0.5%,其余为镁。

6、作为上述方案的进一步改进,所述镁合金按照质量百分比计为:钐为3%,镱为1%,钇为1%,zn为0.6%,锆为0.4%,其余为镁。

7、作为上述方案的进一步改进,所述镁合金的类型为mg-re、mg-re-zn、mg-re-zr和mg-re-zn-zr中任意一种。

8、作为上述方案的进一步改进,所述镁合金通过铸造或塑形变形的方式在晶体内获得溶质偏聚型基面层错,所述溶质偏聚型基面层错的层错厚度为0.8mm~1mm,层错长度为50nm~1000nm,层错间距为10nm~50nm。

9、作为上述方案的进一步改进,所述镁合金通过蠕变持久实验后其含溶质偏聚型基面层错的晶粒数量百分比大于70%。

10、一种如上述方案中所述低稀土抗蠕变镁合金的制备方法,包括以下步骤:

11、s1,大炉熔炼:按照所述镁合金的组分及各个组分含量计算原料的重量;将电阻炉升温至720℃~740℃,放入镁源,待所述镁源全部融化后,依次加入对应的稀土元素和锌源,让其分别在电阻炉内融化,待所述镁源、所述稀土元素以及所述锌源均充分融化后,将电阻炉温度升至750℃~760℃,加入锆源,然后通入氩气精炼,最后降温至720℃~730℃,得到熔融的合金;

12、s2,重力铸造成型:在铸造前,先将模具型腔内部涂抹氧化锌脱模剂,然后将所述步骤s1中熔融的合金浇注至所述型腔内,浇注温度为680℃~700℃,浇注过程中全程采用保护气体保护,铸造后得到直径为90mm,长度为800mm的铸棒;

13、s3,高温固溶处理:将所述步骤s2中的铸棒切成直径90mm、长度100mm的圆柱形坯料,并对其进行高温固溶处理,温度为510℃~530℃,保温时间为6h~10h,固溶完后放入热水中进行淬火,然后将固溶好的坯料车削加工成直径为80mm、长度为10mm的挤压锭坯;

14、s4,低温挤压加工:挤压前将挤压锭坯保温30~60min,挤压模具保温1h,然后对挤压锭坯进行挤压,挤压完成后立即放入冷水中进行淬火。

15、作为上述方案的进一步改进,所述步骤s2中保护气体为sf6和co2混合气体,且sf6和co2的体积比为1:99。

16、作为上述方案的进一步改进,所述步骤s4中挤压温度为300℃~320℃,挤压比为4~6,挤压速率为0.1mm/s~0.2mm/s。

17、与现有技术相比,本发明的有益效果在于:

18、(1)本发明主要针对低稀土镁合金,它们所含的稀土元素主要属于轻稀土元素,在镁基体中固溶度较低,因此很难产生较大的沉淀硬化和固溶强化效果。与传统抗蠕变镁合金的设计理念不同,本发明无需大幅度增加稀土含量,而是基于钇和锌同时添加能够降低镁合金的基面层错能的特征,在非平衡凝固过程以及后续热加工过程中形成溶质偏聚型基面层错,通过溶质偏聚型层错来提高低稀土镁合金的抗蠕变性能。该方法简单、易操作,对设备要求低,效率高,易于推广。

19、(2)本发明的镁合金通过对镁合金中元素进行调控,实现在晶体内构筑纳米间距的溶质偏聚型基面层错,实现低稀土镁合金抗蠕变性能的大幅度提升。

20、(3)传统抗蠕变镁合金中通常设计高密度的柱面析出相,但这类析出相通常是亚稳相,在蠕变过程,由于应力和热耦合作用,这些亚稳相很容易发生固态相变,转变成强化效果较弱的平衡相,从而降低抗蠕变性能。而本发明利用的溶质偏聚型基面层错具有非常高的热稳定性,在高温长时间蠕变过程中不会发生结构、化学特性的变化,因此对抗蠕变性能具有更好的强化效果,显著降低稳态蠕变速率、推迟第三蠕变阶段,提高部件的蠕变寿命,有效解决了目前低稀土镁合金抗蠕变性能差的关键技术瓶颈问题。

技术特征:1.一种低稀土抗蠕变镁合金,其特征在于,其按照质量百分比计为:稀土元素为5%~6%,锆为0.3%~0.6%,锌为0.6%~1%,其余为镁;所述稀土元素包括钇,所述钇的含量在所述镁合金中的质量百分比为1%;所述稀土元素还包括钐、镱、铈、钕中的至少一种。

2.如权利要求1所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金按照质量百分比计为:钕为3%,钇为1%,zn为1%,锆为0.5%,其余为镁。

3.如权利要求1所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金按照质量百分比计为:钐为4.5%,钇为1%,zn为0.6%,锆为0.3%,其余为镁。

4.如权利要求1所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金按照质量百分比计为:镱为2.8%,铈为0.3%,钇为1%,zn为1%,锆为0.5%,其余为镁。

5.如权利要求1所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金的类型为mg-re、mg-re-zn、mg-re-zr和mg-re-zn-zr中任意一种。

6.如权利要求1-5中任一项所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金通过铸造或塑形变形的方式在晶体内获得溶质偏聚型基面层错,所述溶质偏聚型基面层错的层错厚度为0.8mm~1mm,层错长度为50nm~1000nm,层错间距为10nm~50nm。

7.如权利要求6所述的低稀土抗蠕变镁合金,其特征在于,所述镁合金通过蠕变持久实验后其含溶质偏聚型基面层错的晶粒数量百分比大于70%。

8.一种如权利要求7所述的低稀土抗蠕变镁合金的制备方法,其特征在于,其包括以下步骤:

9.如权利要求8所述的低稀土抗蠕变镁合金的制备方法,其特征在于,所述步骤s2中保护气体为sf6和co2混合气体,且sf6和co2的体积比为1:99。

技术总结本发明公开一种低稀土抗蠕变镁合金,其利用溶质偏聚型基面层错提高低稀土镁合金的抗蠕变性能。主要针对的低稀土镁合金类型是Mg‑RE、Mg‑RE‑Zn、Mg‑RE‑Zr和Mg‑RE‑Zn‑Zr。镁合金按照质量百分比计为:稀土元素为5%~6%,锆为0.3%~0.6%,锌为0.6%~1%,其余为镁。所述稀土元素主要指在镁中具有低固溶度的钐、镱、铈、钕等稀土元素。本发明中的镁合金基于钇和锌复合添加来降低镁合金的基面层错能的特征,在非平衡凝固过程中以及后续热加工过程中在晶内获得溶质偏聚型基面层错。在同等蠕变条件下,相比无溶质偏聚型基面层错的低稀土镁合金,含溶质偏聚型基面层错的低稀土镁合金的最小蠕变速率明显下降,下降幅度可达1~2个数量级,蠕变应变明显变小,蠕变寿命明显增加,高温抗蠕变性能明显改善。技术研发人员:张栋栋,张德平,白培康,李科,刘旭东受保护的技术使用者:太原科技大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9537.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表