一种膜式燃气表压膜板自动上料装置的制作方法

- 国知局

- 2024-07-17 13:56:45

本技术涉及燃气表装配,具体涉及一种膜式燃气表压膜板自动上料装置。

背景技术:

1、膜式燃气表是生活中常用的仪表,其工作方式为燃气进入容腔推动容腔中的皮膜,皮膜推动立轴转动来驱动计数装置。

2、膜式燃气表的皮膜组件包括膜片和压膜板,目前压膜板在组装时是通过人工从料盒中拿取压膜板,放置到固定工装上,这样人工劳动强度大,效率较低,且压膜板的正反面不同,人工放置常出现放错压膜板的情况。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中的压膜板人工劳动强度大、效率低、且容易放错压膜板的缺陷,从而提供一种效率高和可靠性高的膜式燃气表压膜板自动上料装置。

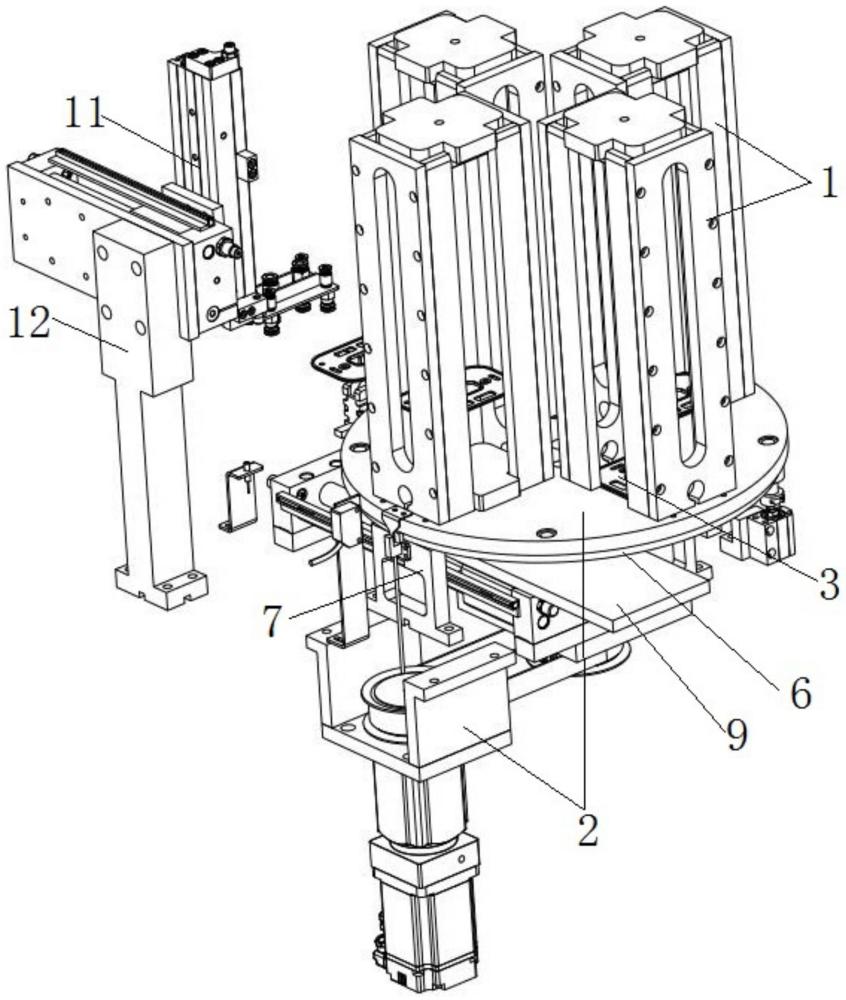

2、为此,本实用新型提供一种膜式燃气表压膜板自动上料装置,包括用于存放压膜板的存储模组、用于供所述存储模组放置并供其旋转的分度旋转模组、位于分度旋转模组下方的出料模组和分料模组、以及用于移动压膜板的搬运模组;多个所述存储模组,沿所述分度旋转模组的圆周方向分布,多个所述存储模组分别设有第一出料口;所述分度旋转模组,位于所述存储模组的下方,其设有与多个所述第一出料口一一相对应的多个第二出料口;所述出料模组,设置于第一支座上,其设有与至少一个所述第二出料口相对应的出料孔;所述分料模组,位于所述出料模组的下方,适于推送所述压膜板并检测其正反方向,所述分料模组设有与所述出料孔相对应的载料口;所述搬运模组,设置于第二支座上,并朝向所述分料模组的推送末端的一侧;当所述压膜板进行输送上料时,所述第一出料口与所述第二出料口一一相对应形成第一出料通道,所述出料孔与所述载料口一一相对应形成第二出料通道,且所述搬运模组的夹料口与所述载料口对应形成搬运通道。

3、还包括:翻转模组,设于第三支座朝向分料模组一侧,且位于所述分料模组的推送末端,所述翻转模组与所述载料口上的夹料口位置相匹配,适于旋转所述压膜板的方向。

4、所述存储模组包括两个对向设置的槽型立板,两个所述槽型立板围合形成适于存放所述压膜板的容纳槽,所述容纳槽底部贯通形成所述第一出料口。

5、所述分度旋转模组包括分度盘和旋转驱动组件,分度盘具有沿其周向间隔分布的多个所述第二出料口,多个所述第二出料口与多个所述存储模组的所述第一出料口对应形成所述第一出料通道;旋转驱动组件,与所述分度盘相连,适于驱动所述分度盘绕其中心转动。

6、所述出料模组为出料板,其固定于所述第一支座上,且设于所述分度盘的下方,所述出料板设有所述出料孔。

7、所述分料模组包括推料板、第一推料气缸和光纤检测组件,推料板位于所述出料板的下方,所述载料口设置于所述推料板上;第一推料气缸,与所述推料板相连,适于驱动所述推料板移动;光纤检测组件,适于识别所述压膜板的正反方向。

8、所述翻转模组包括用于适于夹持所述压膜板的手指气缸、用于驱动所述压膜板翻转方向的回转气缸,和用于驱动所述压膜板移动的第一滑台气缸。

9、所述手指气缸固定于所述回转气缸的前端,用于驱动两个夹持臂夹紧或松开所述压膜板,所述回转气缸固定于第一滑台气缸的滑台上,用于驱动所述所述手指气缸绕第一方向旋转,所述第一滑台气缸固定于所述第三支座的侧面,用于带动压膜板沿第二方向移动,其中,所述第一方向与所述第二方向垂直设置。

10、所述搬运模组包括用于吸取所述压膜板的吸盘组件、用于带动所述压膜板沿第二方向移动的第二滑台气缸和用于带动所述压膜板沿第三方向移动的第二推料气缸。

11、所述吸盘组件固定于第二滑台气缸的滑台上,包括有多个用于吸取所述压膜板的吸盘头,所述第二滑台气缸固定于第二推料气缸的滑台上,用于驱动所述吸盘组件沿所述第二方向移动,所述第二推料气缸固定于所述第二支座,用于驱动第二滑台气缸沿所述第三方向移动。

12、本实用新型技术方案,具有如下优点:

13、1.本实用新型提供的压膜板自动上料装置,包括存储模组、分度旋转模组、出料模组、分料模组和搬运模组,当压膜板进行输送上料时,第一出料口与第二出料口一一相对应形成第一出料通道,出料孔与载料口一一相对应形成第二出料通道,且搬运模组的夹料口与载料口对应形成搬运通道。在上料时,分度旋转模组驱动存储模组旋转,压膜板依次经第一出料通道、第二出料通道和搬运通道,由搬运模组移送至上料工位,这样实现了压膜板的自动上料,分料模组能够检测压膜板的正反方向,与现有技术相比,这样大大降低了劳动强度,提高了生产效率,且压膜板不易放错,提高了可靠性。

14、2.本实用新型提供的压膜板自动上料装置,当光纤检测组件检测到压膜板的放置方向不对时,会向控制系统反馈信号,控制系统控制翻转模组工作,翻用于旋转压膜板的方向,这样避免了人工压膜板方向放置错误的情况,进一步提高了可靠性。

技术特征:1.一种膜式燃气表压膜板自动上料装置,其特征在于,包括用于存放压膜板的存储模组(1)、用于供所述存储模组(1)放置并供其旋转的分度旋转模组(2)、位于分度旋转模组(2)下方的出料模组(6)和分料模组(9)、以及用于移动压膜板(3)的搬运模组(11);

2.根据权利要求1所述的膜式燃气表压膜板自动上料装置,其特征在于,还包括:

3.根据权利要求1或2所述的膜式燃气表压膜板自动上料装置,其特征在于,所述存储模组(1)包括两个对向设置的槽型立板(15),两个所述槽型立板(15)围合形成适于存放所述压膜板(3)的容纳槽(16),所述容纳槽(16)底部贯通形成所述第一出料口(4)。

4.根据权利要求1所述的膜式燃气表压膜板自动上料装置,其特征在于,所述分度旋转模组(2)包括:

5.根据权利要求4所述的膜式燃气表压膜板自动上料装置,其特征在于,所述出料模组(6)为出料板(19),其固定于所述第一支座(7)上,且设于所述分度盘(17)的下方,所述出料板(19)设有所述出料孔(8)。

6.根据权利要求5所述的膜式燃气表压膜板自动上料装置,其特征在于,所述分料模组(9)包括:

7.根据权利要求2所述的膜式燃气表压膜板自动上料装置,其特征在于,所述翻转模组(14)包括用于适于夹持所述压膜板(3)的手指气缸(23)、用于驱动所述压膜板(3)翻转方向的回转气缸(24),和用于驱动所述压膜板(3)移动的第一滑台气缸(25)。

8.根据权利要求7所述的膜式燃气表压膜板自动上料装置,其特征在于,所述手指气缸(23)固定于所述回转气缸(24)的前端,用于驱动两个夹持臂夹紧或松开所述压膜板(3),所述回转气缸(24)固定于第一滑台气缸(25)的滑台上,用于驱动所述所述手指气缸(23)绕第一方向旋转,所述第一滑台气缸(25)固定于所述第三支座(13)的侧面,用于带动压膜板(3)沿第二方向移动,其中,所述第一方向与所述第二方向垂直设置。

9.根据权利要求2所述的膜式燃气表压膜板自动上料装置,其特征在于,所述搬运模组(11)包括用于吸取所述压膜板(3)的吸盘组件(26)、用于带动所述压膜板(3)沿第二方向移动的第二滑台气缸(27)和用于带动所述压膜板(3)沿第三方向移动的第二推料气缸(28)。

10.根据权利要求9所述的膜式燃气表压膜板自动上料装置,其特征在于,所述吸盘组件(26)固定于第二滑台气缸(27)的滑台上,包括有多个用于吸取所述压膜板(3)的吸盘头,所述第二滑台气缸(27)固定于第二推料气缸(28)的滑台上,用于驱动所述吸盘组件(26)沿所述第二方向移动,所述第二推料气缸(28)固定于所述第二支座(12),用于驱动第二滑台气缸(27)沿所述第三方向移动。

技术总结本技术提供的膜式燃气表压膜板自动上料装置,包括存储模组、分度旋转模组、出料模组、分料模组和搬运模组,当压膜板进行输送上料时,第一出料口与第二出料口一一相对应形成第一出料通道,出料孔与载料口一一相对应形成第二出料通道,且搬运模组的夹料口与载料口对应形成搬运通道。在上料时,分度旋转模组驱动存储模组旋转,压膜板依次经第一出料通道、第二出料通道和搬运通道,由搬运模组移送至上料工位,这样实现了压膜板的自动上料,分料模组能够检测压膜板的正反方向,与现有技术相比,这样大大降低了劳动强度,提高了生产效率,且压膜板不易放错,提高了可靠性。技术研发人员:金生根,张夏夏,董华师,付壮受保护的技术使用者:浙江正泰仪器仪表有限责任公司技术研发日:20231130技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240711/112423.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。