一种包边总成、车门以及车辆的制作方法

- 国知局

- 2024-08-02 16:43:53

本技术涉及饰件注塑,尤其是指一种包边总成、车门以及车辆。

背景技术:

1、现有的车辆玻璃包边总成一般将固定玻璃、饰件等置于注塑模具中,并注入熔融塑料一体注塑成型而得到。为了防止包边条与饰件注塑成型后所形成的结构倒扣,包边在注塑过程中需要将饰件靠近钣金一端的r角象限点进行包裹(参照图1和图2),但上述结构会导致饰件与水切之间存在较大的高度落差,影响外观的平整度和美观度。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种包边总成、车门以及车辆,缩小饰件与水切之间的间隙。

2、为了解决上述技术问题,本实用新型采用的技术方案为:

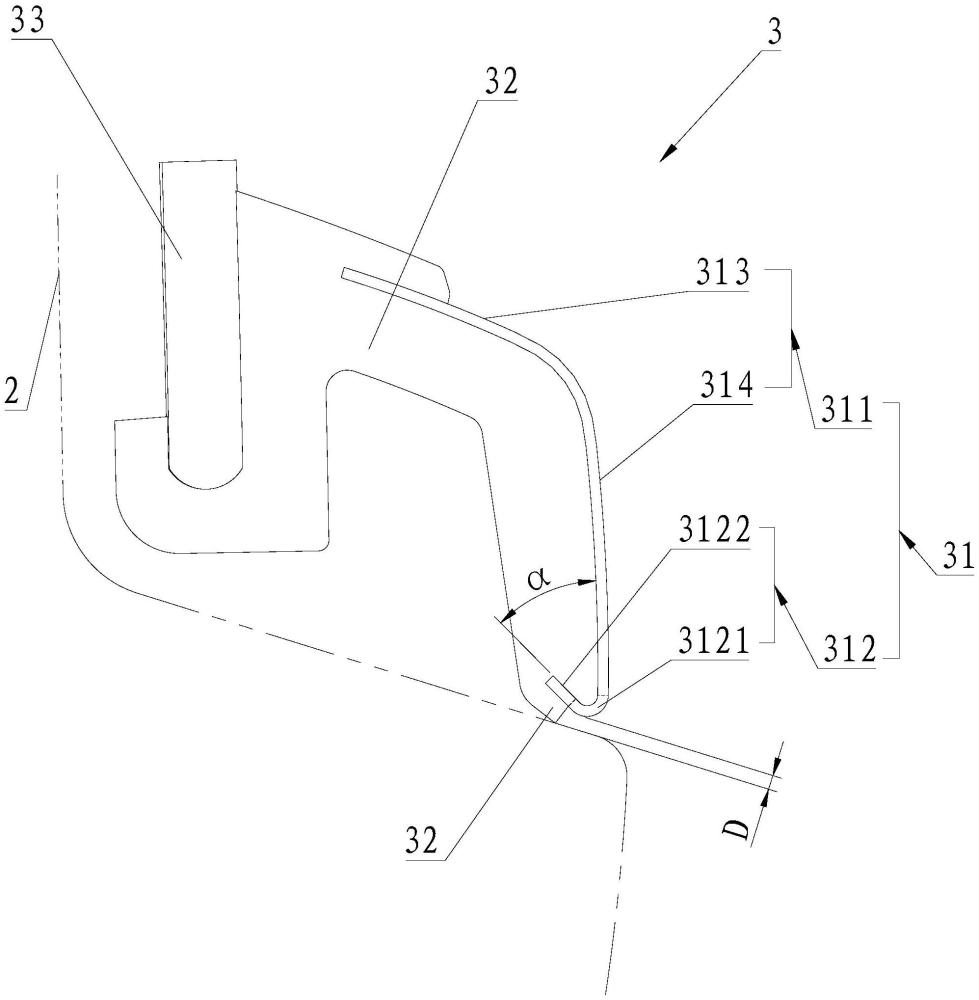

3、一种包边总成,包括饰件和包边本体,所述饰件与所述包边本体一体注塑成型,所述饰件包括饰件本体以及设置于饰件本体的其中一端部的弯折部;所述弯折部具有与所述饰件本体依次连接的第一部分和第二部分;所述第二部分至少部分被所述包边本体包覆,所述第一部分的外表面裸露。

4、进一步地,所述第二部分未被所述包边本体包覆的区域的长度为0~0.5mm。

5、进一步地,所述第二部分被所述包边本体包覆的区域的长度大于所述第二部分未被所述包边本体包覆的区域的长度。

6、进一步地,所述第一部分的剖面呈弧形。

7、进一步地,所述弯折部与所述饰件本体光滑过渡连接。

8、进一步地,所述饰件本体包括依次连接的第一区域和第二区域;

9、所述第一区域至少部分被所述包边本体包覆,所述第二区域的外表面裸露;所述第一部分与所述第二区域之间构成锐角。

10、进一步地,所述第一部分的内表面和所述第二部分的内表面与所述包边本体相抵压。

11、为了解决上述技术问题,本实用新型采用的第二个技术方案为:

12、一种车门,包括水切、钣金和如上述的包边总成;

13、所述包边总成与所述钣金相对设置并与所述水切相邻设置;

14、所述包边总成与所述钣金相对的区域之间的最小间距为0.5mm~1.2mm。

15、进一步地,所述包边本体至少部分与所述钣金相抵压。

16、为了解决上述技术问题,本实用新型采用的第三个技术方案为:

17、一种车辆,包括车辆饰件本体以及如上述的车门。

18、本实用新型的有益效果在于:在本实用新型中,第二部分为弯折部中距离饰件最远的部分,通过对弯折部的第二部分的部分区域进行包裹并使第一部分的外表面裸露,既能够使包边与饰件紧密连接,防止倒扣,又能够缩小饰件与水切之间的高度差,提高车门外观的平整度和美观度。

技术特征:1.一种包边总成,包括饰件和包边本体,所述饰件与所述包边本体一体注塑成型,其特征在于,所述饰件包括饰件本体以及设置于饰件本体的其中一端部的弯折部;

2.根据权利要求1所述的一种包边总成,其特征在于,所述第二部分未被所述包边本体包覆的区域的长度为0~0.5mm。

3.根据权利要求1所述的一种包边总成,其特征在于,所述第二部分被所述包边本体包覆的部分的长度大于所述第二部分未被所述包边本体包覆的部分的长度。

4.根据权利要求1所述的一种包边总成,其特征在于,所述第一部分的剖面呈弧形。

5.根据权利要求1所述的一种包边总成,其特征在于,所述弯折部与所述饰件本体光滑过渡连接。

6.根据权利要求1所述的一种包边总成,其特征在于,所述饰件本体包括依次连接的第一区域和第二区域;

7.根据权利要求1所述的一种包边总成,其特征在于,所述第一部分的内表面和所述第二部分的内表面与所述包边本体相抵压。

8.一种车门,其特征在于,包括水切、钣金和如权利要求1~7任一所述的包边总成;

9.根据权利要求8所述的一种车门,其特征在于,所述包边本体至少部分与所述钣金相抵压。

10.一种车辆,其特征在于,包括如权利要求8所述的车门。

技术总结本技术中一种包边总成、车门以及车辆,包括饰件和包边本体,所述饰件与所述包边本体一体注塑成型,所述饰件包括饰件本体以及设置于饰件本体的其中一端部的弯折部;所述弯折部具有与所述饰件本体依次连接的第一部分和第二部分;所述第二部分被所述包边本体包覆,所述第一部分的外表面裸露。本技术能够缩小饰件与水切之间的高度落差,改善车门外观。技术研发人员:邱武华,欧秀勇,施晓峰,林启明,李裕洲受保护的技术使用者:福耀玻璃工业集团股份有限公司技术研发日:20231113技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240718/252229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表