一种缆型胎圈、制造缆型胎圈的方法及轮胎与流程

- 国知局

- 2024-08-02 16:57:48

本发明涉及一种缆型胎圈、制造缆型胎圈的方法及轮胎,属于轮胎加工。

背景技术:

1、缆型胎圈是由一根环状芯线和围绕芯线螺旋缠绕的外缠线组成。缆型胎圈具有良好的几何稳定性,内外侧的线受力均匀,胎圈应力变化小,抗冲击性能好等特点,常常应用于航空轮胎、赛车轮胎和特种轮胎等高性能轮胎上。

2、常规胎圈丝一般先覆胶,然后绕制成胎圈。缆型胎圈则是外缠线围绕芯线缠绕成胎圈,再进行覆胶。每层外缠线由一根线组成,外缠线既围绕环状芯线的周向运动,又围绕芯线以螺旋状缠绕,先第一缠绕周长,再第二缠绕周长,以此类推,通过反复缠绕,最终外缠线的头尾采用接头接合。

3、理论设计的缆型胎圈的外缠线之间会形成均匀的缠绕间隙,但是由于缆型胎圈的制造特点,外缠线会紧密排布在一起,使得橡胶和缆型胎圈的接触面积减小,不利于橡胶在覆胶时渗入。现有技术us6244318b1提供了一种缆型胎圈,最外层外缠线缠绕数量少于理论缠绕数量,以增大缠绕间隙,便于橡胶渗入。然而,现有技术的缆型胎圈的缠绕间隙仍然不足够,橡胶渗透性较低。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种缆型胎圈、制造缆型胎圈的方法及轮,可以设计布置不同的缠绕捻距,改变了外缠线在芯线上的排布距离,从而使得在该不同的缠绕捻距的位置的外缠线之间存在缠绕间隙,提高橡胶渗透性,既能改进橡胶和缆型胎圈的结合力,又能让橡胶更多地保护缆型胎圈以防止锈蚀,还可以减小外缠线之间的接触摩擦,提高轮胎使用寿命。

2、为达到上述目的,本发明是采用下述技术方案实现的:

3、第一方面,本发明提供了一种缆型胎圈,包括环状的芯线;所述芯线外周螺旋缠绕有至少一层外缠线;在至少一层所述外缠线上的第一缠绕周期设置有至少一个缠绕捻距与相邻缠绕捻距不同。

4、进一步的,至少一层所述外缠线上的每一个缠绕捻距与相邻缠绕捻距均不同。

5、进一步的,任意一层所述外缠线上至少有一个缠绕捻距与相邻缠绕捻距不同。

6、进一步的,所述外缠线上任意一缠绕捻距的长度l2和相邻缠绕捻距的长度l1的取值范围为:

7、进一步的,所述外缠线上任意一缠绕捻距的长度l2和相邻缠绕捻距的长度l1的取值范围为:

8、进一步的,外缠线至少两层时,每层所述外缠线缠绕方向为同向。

9、进一步的,外缠线至少两层时,每层所述外缠线缠绕方向为反向。

10、进一步的,所述芯线的直径为1.00~6.00mm。

11、进一步的,所述外缠线的直径为0.80~3.00mm。

12、进一步的,所述外缠线上覆盖有铜层;或锌层;或黄铜层;或青铜层;或有机涂层。

13、进一步的,所述外缠线的抗拉强度为2000mpa以上。

14、进一步的,所述芯线为金属材料或非金属材料。

15、第二方面,本发明提供了一种制造上述任一所述缆型胎圈的方法,包括:

16、步骤一:使用线材制作成环状的芯线;

17、步骤二:预制外缠线呈圈型,且使得外缠线缠绕在芯线长度为一层的长度;其中,圈型设置为在缠绕芯线的第一缠绕周期性长度内至少有一个外缠线圈的圈型大小和相邻圈型不同,后续周期性缠绕均依次沿着前一周期的布置方式相应布置;

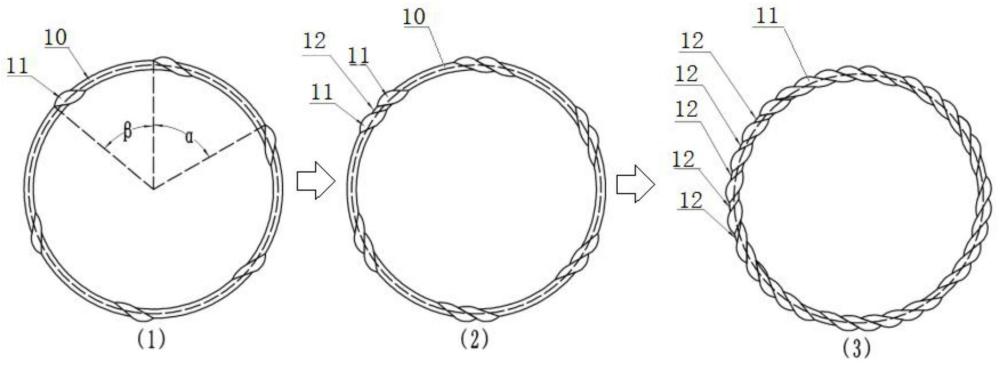

18、步骤三:将预制成圈型的外缠线螺旋缠绕于芯线上,根据外缠线的圈型大小和相邻圈型的不同,使得缠绕于芯线上的外缠线存在有不同的缠绕捻距,进而形成均匀的缠绕间隙;

19、步骤四:预制成圈型的外缠线螺旋缠绕在芯线为一层后,利用接头将外缠线的头和尾固定在一起,获得一层缆型胎圈;

20、步骤五:重复步骤二值步骤四,获得多层缆型胎圈。

21、进一步的,所述外缠线上的任意一外缠线圈的圈型周长c2和相邻圈型的周长c1的取值范围为:

22、进一步的,两相邻不同外缠线圈的圈型周长为c2的距离长度为l0,且l0取值范围为:2·l1≤l0≤c0,其中,l1为外缠线圈的圈型周长为c1的缠绕捻距;c0为外缠线沿芯线周向螺旋缠绕前进一个芯线环形的周长。

23、第三方面,本发明提供了一种轮胎,包括上述任一所述的缆型胎圈。

24、与现有技术相比,本发明所达到的有益效果:

25、本申请提供的缆型胎圈中芯线外周螺旋缠绕有至少一层外缠线,并在至少一层所述外缠线上设置有至少一个缠绕捻距与相邻缠绕捻距不同每层外缠线;这样的设计布置可以获得不同的缠绕捻距,用来改变外缠线在芯线上的排布距离,从而使得在该不同的缠绕捻距的位置的外缠线之间存在缠绕间隙,提高橡胶渗透性,既能改进橡胶和缆型胎圈的结合力,又能让橡胶更多地保护缆型胎圈以防止锈蚀,还可以减小外缠线之间的接触摩擦,提高轮胎使用寿命。

26、本申请还提供了一种制造本申请缆型胎圈的方法,将外缠线在缠绕于芯线之前,首先将外缠线整体根据实际一个或多个外缠线圈的圈型大小和相邻圈型不同的设置选择,并对应进行周期性的预制,然后进行螺旋缠绕,从而获得与本申请相同效果的缆型胎圈。

技术特征:1.一种缆型胎圈,其特征在于,包括环状的芯线;所述芯线外周螺旋缠绕有至少一层外缠线;在至少一层所述外缠线上的第一缠绕周期内设置有至少一个缠绕捻距与相邻缠绕捻距不同。

2.根据权利要求1所述的缆型胎圈,其特征在于,至少一层所述外缠线上的每一个缠绕捻距与相邻缠绕捻距均不同。

3.根据权利要求1所述的缆型胎圈,其特征在于,任意一层所述外缠线上至少有一个缠绕捻距与相邻缠绕捻距不同。

4.根据权利要求1所述的缆型胎圈,其特征在于,所述外缠线上任意一缠绕捻距的长度l2和相邻缠绕捻距的长度l1的取值范围为:

5.根据权利要求4所述的缆型胎圈,其特征在于,所述外缠线上任意一缠绕捻距的长度l2和相邻缠绕捻距的长度l1的取值范围为:

6.根据权利要求1所述的缆型胎圈,其特征在于,外缠线至少两层时,每层所述外缠线缠绕方向为同向。

7.根据权利要求1所述的缆型胎圈,其特征在于,外缠线至少两层时,每层所述外缠线缠绕方向为反向。

8.根据权利要求1所述的缆型胎圈,其特征在于,所述芯线的直径为1.00~6.00mm。

9.根据权利要求8所述的缆型胎圈,其特征在于,所述外缠线的直径为0.80~3.00mm。

10.根据权利要求1所述的缆型胎圈,其特征在于,所述外缠线上覆盖有铜层;

11.根据权利要求1所述的缆型胎圈,其特征在于,所述外缠线的抗拉强度为2000mpa以上。

12.根据权利要求1所述的缆型胎圈,其特征在于,所述芯线为金属材料或非金属材料。

13.一种制造权利要求1至12任一所述缆型胎圈的方法,包括:

14.根据权利要求13所述的缆型胎圈的制造方法,其特征在于,所述外缠线上的任意一外缠线圈的圈型周长c2和相邻圈型的周长c1的取值范围为:

15.根据权利要求14所述的缆型胎圈的制造方法,其特征在于,两相邻不同外缠线圈的圈型周长为c2的距离长度为l0,且l0取值范围为:2·l1≤l0≤c0,其中,l1为外缠线圈的圈型周长为c1的缠绕捻距;c0为外缠线沿芯线周向螺旋缠绕前进一个芯线环形的周长。

16.一种轮胎,其特征在于,包括权利要求13所述的缆型胎圈。

技术总结本发明公开了轮胎加工技术领域的一种缆型胎圈、制造缆型胎圈的方法及轮胎,旨在解决实际缆型胎圈中的外缠线间隙过小、橡胶渗透性较低等问题。其包括环状的芯线;所述芯线外周螺旋缠绕有至少一层外缠线;在至少一层所述外缠线上的第一缠绕周期内设置有至少一个缠绕捻距与相邻缠绕捻距不同;本发明适用于轮胎加工,既能改进橡胶和缆型胎圈的结合力,又能让橡胶更多地保护缆型胎圈以防止锈蚀,还可以减小外缠线之间的接触摩擦,提高轮胎使用寿命。技术研发人员:姚海东,刘祥,倪自飞,翟成武,周志嵩,刘湘慧,许斌受保护的技术使用者:江苏兴达钢帘线股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240718/253234.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表