基于环氧树脂的单组分结构性胶粘剂组合物及其制备方法与应用

- 国知局

- 2024-08-02 17:57:52

本发明涉及胶粘剂,涉及基于环氧树脂的单组分结构性胶粘剂组合物,具体涉及一种高填料含量环氧树脂胶粘剂及其制备方法,适用于机械零部件的粘结等具有特殊粘结要求的场合。

背景技术:

1、胶接相较于传统的焊接、铆接等连接技术具有应力分布均匀,不破坏连接件表面等优点,广泛应用于异质材料、复合材料之间的连接中,并且可以减轻零部件重量,降低能耗,已逐渐代替传统的机械紧固工艺。由于环氧树脂本身具有优良的物理机械和电绝缘性能,耐碱性、耐化学腐蚀性强,对多种材料具有很高的粘接性,已成为制作粘合剂的首选。

2、随着环氧树脂应用范围的不断扩大,对高强度、高模量、高粘结强度的环氧树脂胶粘剂的需求日益增长。而环氧树脂由于自身具有脆性,易开裂,难以满足特定应用条件下的要求,必须加入合适的增强相改善。无机填料不仅可以起到增强补强的作用,还可以大大降低环氧树脂组合物的成本,但现有的环氧树脂组合物中填料的浓度较低(cn106753124a),因为填料不具有粘附性,高浓度的填料反而导致粘合剂的粘结强度下降。

3、因此,如何提供一种的胶粘剂组合物是本领域技术人员亟待解决的技术难题。

技术实现思路

1、有鉴于此,本发明公开提供了一种基于环氧树脂的单组分结构性胶粘剂组合物及其制备方法与应用。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种基于环氧树脂的单组分结构性胶粘剂组合物,包括:

4、环氧树脂a 5~40份;

5、环氧树脂b 5~40份;

6、活性稀释剂0~10份;

7、双氰胺固化剂1~4份;

8、促进剂0.1~2份;

9、无机填料20~70份。

10、值得说明的是,本发明采用环氧树脂作为基体树脂,为组合物提供优良的粘结性能,低环氧当量的双酚a环氧树脂有较好的粘合性,并且黏度低,有助于提升组合物的可加工性,较高环氧当量的双酚a环氧树脂混合到较低分子量的树脂中,以提高柔韧性并降低反应性。由于分子链上羟基的浓度较高,它们还可以提高附着力。活性稀释剂用于抵消组合物的黏度的升高并减少强度的损失,使用双氰胺作为固化剂,使组合物在室温下有优异的储存期,通过少量的促进剂可以降低固化温度,减少胶接结构件的损耗及固化反应的能耗。并加入大量无机填料来改善性能并降低组合物的成本,通过加入微米级的颗粒以实现高填料含量负载。

11、进一步的,所述组合物包括:环氧树脂a15~25份;环氧树脂b15~25份;活性稀释剂3~6份;双氰胺固化剂1.5~3份;促进剂0.2~1份;无机填料40~60份。

12、优选地,所述环氧树脂a为25℃下为液体的双酚a环氧树脂,环氧当量低于220g/eq的化合物,更优选150g/eq以上200g/eq以下;所述环氧树脂b为25℃下为液体或固体的双酚a环氧树脂,环氧当量为220g/eq以上的化合物,更优选为400g/eq以上1000g/eq以下;且所述环氧树脂a与所述环氧树脂b的质量比为10/0~0/10,更优选为8/2~4:6。环氧树脂b通过与环氧树脂a组合,可以提高对于基材的粘接性。

13、需要说明的是,环氧树脂b的环氧当量在400g/eq以上,可以保证优异的粘结性,环氧树脂b的环氧当量在1000g/eq以下,可以保证组合物良好的加工性和作业性。环氧树脂b可以单独使用1种,也可以混合使用2种以上。

14、且,所述的环氧树脂a与环氧树脂b结构式为:

15、

16、优选地,所述稀释剂为活性稀释剂,在承担溶剂功能降低粘度的同时含有反应性的环氧基团;更优选地,所述稀释剂为一分子中具有2个环氧基的化合物。

17、从所谓降低得到的环氧树脂组合物的粘度的观点出发,活性稀释剂成分的粘度优选为1~100mpa·s,进一步优选为1~20mpa·s。

18、具体地,所述活性稀释剂为烯丙基缩水甘油醚,正丁基缩水甘油醚,苯基缩水甘油醚,甲基丙烯酸缩水甘油醚,二缩水甘油醚,聚乙二醇双缩水甘油醚,聚丙二醇双缩水甘油醚,1,4-丁二醇二缩水甘油醚中的一种或几种混合物。

19、优选地,所述双氰胺固化剂为微粉双氰胺,粒径为5~10μm,结构式为:

20、

21、且,双氰胺固化环氧树脂两种可能存在的机理如下:

22、

23、优选地,所述促进剂为n-(2-羟基苯基)-n',n'-二甲基脲,n-(2-羟基-4-硝基苯)-n',n'-二甲基脲,n-(5-氯-2-羟基苯)-n',n'-二甲基脲,n-(4-氯苯基)-n',n'-二甲基脲,n-(4-氯-2-羟基苯)-n',n'-二甲基脲,2-甲基咪唑,2-异丙基咪唑,2-丙基咪唑,2-异丙基咪唑,2-丙基咪唑中的一种或几种混合物。

24、优选地,所述无机填料的目数为120~800目,且所述无机填料为碳酸钙,硅酸钙,硅微粉,硅灰石,玻璃纤维中的一种或几种混合物。进一步优选为碳酸钙,因为碳酸钙可以提供相较于其他填料同等强度,而具有更少成本;且无机填料可以防止固体料沉降并降低成本。

25、可以理解的是,在与本发明配方不冲突的情况下,本发明的胶粘剂还可以根据需要添加其它组分和助剂,如颜料,加入量根据本领域常规技术手段确定。

26、本发明的第二个目的是提供一种如上所述的基于环氧树脂的单组分结构性胶粘剂组合物的制备方法。

27、为了实现上述目的,本发明采用如下技术方案:

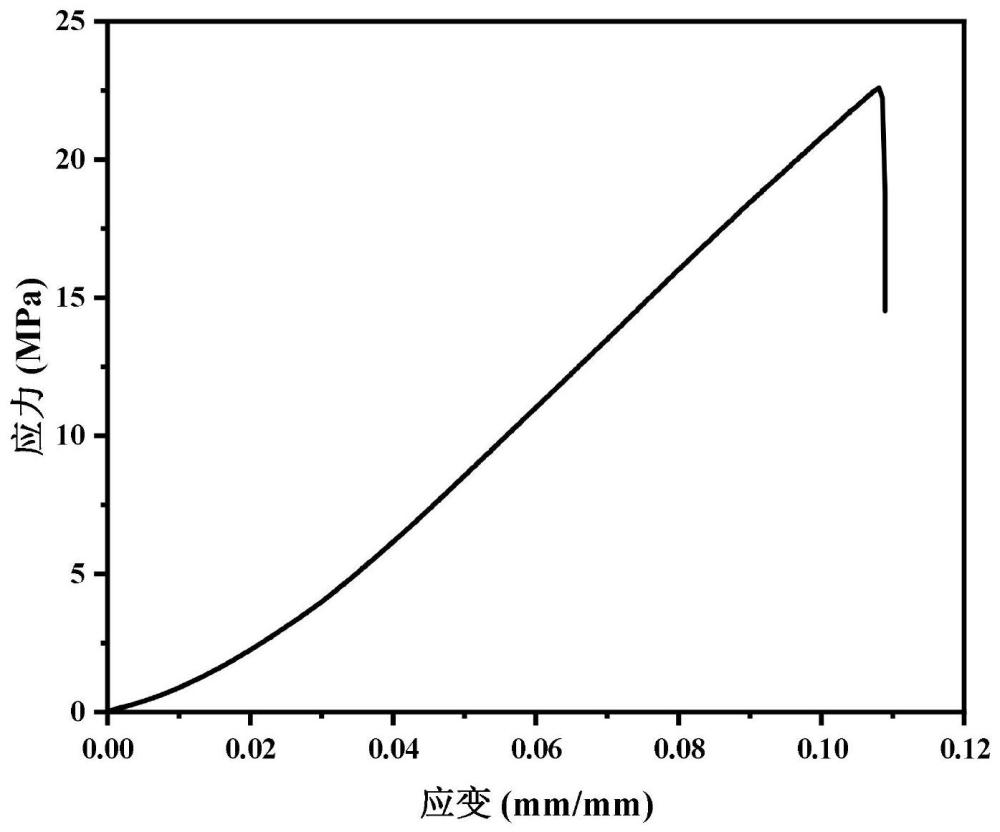

28、一种基于环氧树脂的单组分结构性胶粘剂组合物的制备方法,具体包括如下步骤:

29、(1)将环氧树脂a、环氧树脂b和活性稀释剂混合加热至120℃,以300~500r/min匀速搅拌30min;

30、(2)将步骤(1)的混合物降温至60℃后,加入双氰胺固化剂、促进剂和填料,以1000~2000r/min匀速搅拌2h;

31、(3)将步骤(2)的混合物趁热放入行星式重力搅拌机,真空度为1.5kpa,转速为1200rpm,混合3min,最终得到所述的基于环氧树脂的单组分结构性胶粘剂组合物。

32、本发明的第三个目的是提供一种如上所述的基于环氧树脂的单组分结构性胶粘剂组合物在电器、机床、汽车、船舶、建筑等机械工业中金属或非金属连接件中的应用。

33、与现有技术相比,本发明的有益效果是:

34、1.本发明制备的组合物制备过程简单,可操作性强,有利于工业化,且未使用溶剂,无刺激性气味,符合环保要求;

35、2.本发明制备的组合物具有比常规粘合剂组合物更高水平的填料浓度,并且不会对粘结强度造成负面影响,从而可以有利地以较低的成本生产;

36、3.本发明制备的组合物储存稳定性好,固化收缩率小、粘结强度大、机械性能好。适用于机械零部件的粘结等具有特殊粘结要求的场合。

技术特征:1.一种基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述组合物包括:

2.根据权利要求1所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述组合物包括:

3.根据权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述环氧树脂a为25℃下为液体的双酚a环氧树脂,环氧当量低于220g/eq的化合物;所述环氧树脂b为25℃下为液体或固体的双酚a环氧树脂,环氧当量为220g/eq以上的化合物;且所述环氧树脂a与所述环氧树脂b的质量比为10/0~0/10。

4.根据权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述活性稀释剂为烯丙基缩水甘油醚,正丁基缩水甘油醚,苯基缩水甘油醚,甲基丙烯酸缩水甘油醚,二缩水甘油醚,聚乙二醇双缩水甘油醚,聚丙二醇双缩水甘油醚,1,4-丁二醇二缩水甘油醚中的一种或几种混合物。

5.根据权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述双氰胺固化剂为微粉双氰胺,粒径为5~10μm。

6.根据权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述促进剂为n-(2-羟基苯基)-n',n'-二甲基脲,n-(2-羟基-4-硝基苯)-n',n'-二甲基脲,n-(5-氯-2-羟基苯)-n',n'-二甲基脲,n-(4-氯苯基)-n',n'-二甲基脲,n-(4-氯-2-羟基苯)-n',n'-二甲基脲,2-甲基咪唑,2-异丙基咪唑,2-丙基咪唑,2-异丙基咪唑,2-丙基咪唑中的一种或几种混合物。

7.根据权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物,其特征在于,所述无机填料的目数为120~800目,且所述无机填料为碳酸钙,硅酸钙,硅微粉,硅灰石,玻璃纤维中的一种或几种混合物。

8.一种如权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物的制备方法,其特征在于,所述方法具体包括如下步骤:

9.一种如权利要求1或2所述的基于环氧树脂的单组分结构性胶粘剂组合物在机械工业中金属或非金属连接件中的应用。

技术总结本发明涉及胶粘剂技术领域,具体涉及基于环氧树脂的单组分结构性胶粘剂组合物及其制备方法与应用。所述组合物包括环氧树脂A 5~40份,环氧树脂B 5~40份,活性稀释剂0~10份,双氰胺固化剂1~4份,促进剂0.1~2份,无机填料20~70份。本发明制备的组合物具有比常规粘合剂组合物更高水平的填料浓度,并且不会对粘结强度造成负面影响,从而可以有利地以较低的成本生产,适用于机械零部件的粘结等具有特殊粘结要求的场合。技术研发人员:吴志民,柴艺璇,胡丁,胡小全受保护的技术使用者:湘潭大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240718/258173.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表