一种桨叶大梁三维编织结构及编织方法与流程

- 国知局

- 2024-08-01 05:25:00

本发明属于直升机旋翼桨叶结构,涉及一种桨叶大梁三维编织结构及编织方法。

背景技术:

1、直升机作为近地飞行器,桨叶容易与地面沙石、树干等异物撞击。目前直升机桨叶核心承力结构——桨叶大梁均由复合材料制成,通常采用单向带作为主承力材料,承受桨叶主要离心力,通过树脂固化粘接形成整体。由于树脂是一种脆性材料,当桨叶承受冲击、挤压或撞击后,树脂容易裂开。主要缺陷包括:分层、断裂、滑移等。

2、国内直升机桨叶针对大梁存在等问题,通常只能通过选择提高树脂来提高材料性能,比如采用高韧树脂等;针对结构滑移等现象,只能通过工艺过程逐步完善加工质量,难以在结构上进行改变。

3、国外的柔性梁为了解决分层问题,采用复合材料三维编织结构,这种结构形式可以大幅度提高柔性梁抗分层能力。发动机叶片为了提高抗鸟撞能力,采用三维机织结构进行桨叶制造,但这种结构形式受机织工艺限制,桨叶刚度可设计性较差,难以满足桨叶调频设计和强度设计。

4、三维编织技术作为一种可设计性较强的复合材料编织技术,理论上可以满足直升机桨叶复杂的动力学调频设计要求和强度设计要求,但由于目前三维编织桨叶在国内外应用较少,国外在技术上进行封锁,很难获得更多的技术详情,难以获得实质性的参考。

技术实现思路

1、发明目的

2、本发明提供一种桨叶复合材料三维编织方法,实现三维编织技术在直升机桨叶上应用,从而有效提高桨叶大梁的抗分层能力。

3、技术方案

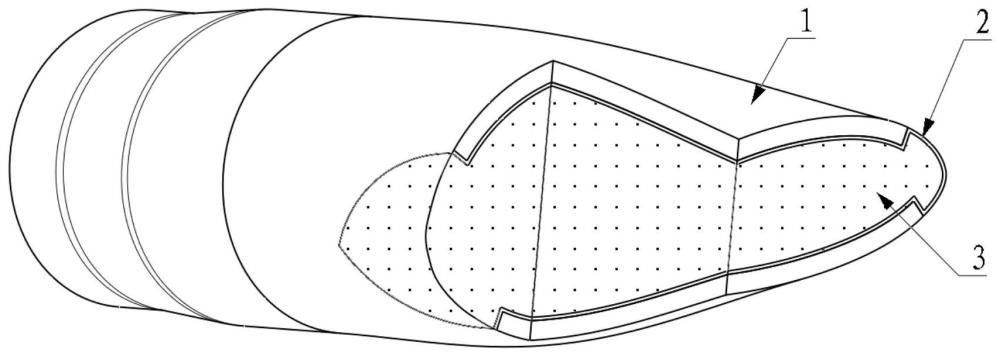

4、一种桨叶大梁三维编织结构,所述三维编织结构由泡沫3和泡沫包布2构成。泡沫3作为填充件,通过数控加工生成预定形状。泡沫包布2包裹在泡沫3表面,采用玻璃布预浸料,通过加温加压与泡沫3固化为一体。

5、进一步的,泡沫3采用轻质pm i泡沫3材料,泡沫3孔径的尺寸适中,吸脂性适中,有效保证复材和泡沫3的粘接力;

6、进一步的,泡沫3硬度偏高,减小编织过程中泡沫3变形的影响;

7、进一步的,泡沫3耐高温性能较好;

8、进一步的,泡沫3表面包裹一层泡沫包布2,防止编织过程中纤维刮蹭泡沫3,引起泡沫3碎屑混入编织结构中。

9、一种桨叶大梁三维编织方法,所述方法包括:采用复合材料进行三维五向编织,形成一个整体编织结构。所述大梁1在中间段裁剪两侧,构成板状大梁1结构;大梁1从内向外一次包括根部段大梁1、过渡段大梁1、中间段大梁1、尖部段大梁1。

10、具体包括如下步骤:

11、步骤1根部段大梁1编织,根部段大梁1构成倒楔形,增加三维六向编织纱线实现,根部段大梁1以三维五向编织为主,其中五向纱不参与编织,保持沿桨叶长度方向,提高大梁1轴向抗拉性能,五向纱以外的纱线参与编织;根部段大梁1厚度不断增加纱线来提高编织厚度,纱线增加需要保证台阶顺平;根部段大梁1编织角度采用10°编织,有效提高轴向传力效果;

12、步骤2过渡段大梁1编织,过渡段大梁1是编织大梁1厚度减小的区域,大梁1在此段由圆柱形状变成板状结构,过渡段大梁1厚度变化较大,通过裁剪内侧的编织纱线实现厚度减小;编织纱线裁剪仅能在编织结构的花节处进行裁剪;编织角度从10°逐渐增大到15°,其目的是提高一定抗剪切性能;过渡段大梁1从圆柱形状变成板状结构时,需要部分裁剪两侧的编织纱线,其余编织纱线分为上下两部分进行编织,构成板状结构;

13、过渡段大梁1变成板状结构后,嵌入在泡沫3芯模的凹槽中;

14、步骤3.中间段大梁1编织,中间段大梁1厚度变化较为平缓,纱线裁剪较少。中间段大梁1从5层4向纱、4层5向纱线,逐渐过渡到3层4向纱、2层5向纱;中间段大梁1保持15°编织角不变;中间段大梁1保持编织花结长度不变;中间段大梁1纱线裁剪位置是花结结束位置;

15、步骤4.尖部段大梁1编织,尖部段大梁1采用非典型编织结构,从3层4向纱、2层5向纱逐渐裁剪,先裁剪一层5纱,变成3层4向纱、1层5向纱,再裁剪一层5向纱,变成3层4向纱、0层5向纱。

16、进一步的,所述步骤1中,根部大梁1采用完整的纤维进行编织,除六向纱线仅在局部缠绕外,其余纱线在长度方向不裁剪;

17、进一步的,所述步骤1中,根部段大梁1编织纱线采用12k碳纤维;

18、进一步的,所述步骤1中,根部段大梁1包裹在泡沫3芯模表面;

19、进一步的,所述步骤3中,中间段大梁1裁剪时候,每次只裁剪1层4向纱和1层5向纱。

20、一种直升机桨叶,桨叶采用了所述的三维编织结构。

21、本申请的有益效果在于:

22、本发明桨叶大梁1采用三维编织结构方案,结构完整性好。相比传统桨叶复合材料层,抗分层、抗断裂能力强;相比机织结构,桨叶刚度可设计性强。此方案通用性好,可用于直升机桨叶、螺旋桨桨叶、发动机叶片等类似结构的大梁方案。直升机复合材料桨叶大梁1采用三维编织结构,可实现三维编织工艺在复杂曲面桨叶上应用。参见图1~图3,本发明可实现桨叶大梁1三维编织,将大梁1编织成为一体结构,通过调整编织参数,可实现桨叶刚度和强度变化,进而在提高桨叶整体性、抗冲击性的同时,保证桨叶调频和寿命满足设计指标要求。

23、此方法应用于复合材料桨叶,增强了桨叶抗冲击性能,提高了桨叶的使用寿命。此方法可推广应用于直升机复合材料桨叶大梁1,降低大梁1分层、开裂风险。

技术特征:1.一种桨叶大梁三维编织结构,其特征在于,所述三维编织结构由泡沫(3)和泡沫包布(2)构成;泡沫(3)作为填充件,通过数控加工生成预定形状;泡沫包布(2)包裹在泡沫(3)表面,采用玻璃布预浸料,通过加温加压与泡沫(3)固化为一体。

2.如权利要求1所述的编织结构,其特征在于,泡沫(3)采用轻质pm i泡沫(3)材料,泡沫(3)孔径的尺寸适中,吸脂性适中,有效保证复材和泡沫(3)的粘接力。

3.如权利要求2所述的编织结构,其特征在于,泡沫(3)硬度高,减小编织过程中泡沫(3)变形的影响,泡沫(3)表面包裹一层泡沫包布(2),防止编织过程中纤维刮蹭泡沫(3),引起泡沫(3)碎屑混入编织结构中。

4.如权利要求3所述编织结构的编织方法,其特征在于,

5.如权利要求4所述的编织方法,其特征在于,所述步骤1中,根部大梁(1)采用完整的纤维进行编织,除六向纱线仅在局部缠绕外,其余纱线在长度方向不裁剪。

6.如权利要求5所述的编织方法,其特征在于,所述步骤1中,根部段大梁(1)编织纱线采用12k碳纤维。

7.如权利要求6所述的编织方法,其特征在于,所述步骤1中,根部段大梁(1)包裹在泡沫(3)芯模表面。

8.如权利要求7所述的编织方法,其特征在于,所述步骤3中,中间段大梁(1)裁剪时候,每次只裁剪1层4向纱和1层5向纱。

技术总结本发明属于直升机旋翼桨叶结构技术领域,涉及一种桨叶大梁三维编织结构及编织方法。所述三维编织结构由泡沫(3)和泡沫包布(2)构成。泡沫(3)作为填充件,通过数控加工生成预定形状。泡沫包布(2)包裹在泡沫(3)表面,采用玻璃布预浸料,通过加温加压与泡沫(3)固化为一体。本发明桨叶大梁(1)采用三维编织结构方案,结构完整性好。相比传统桨叶复合材料层,抗分层、抗断裂能力强;相比机织结构,桨叶刚度可设计性强。技术研发人员:袁翔,肖银,方科,孙立达,赵文梅,唐心凯,刘广栋受保护的技术使用者:中国直升机设计研究所技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240722/219625.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表