用于涡轮风扇发动机的转子的制作方法

- 国知局

- 2024-08-01 05:53:16

本发明涉及用于涡轮风扇发动机(ducted fan engine,有时也称为涵道风扇发动机)的转子及形成用于涡轮风扇发动机的转子的方法。

背景技术:

1、已知转子被用在平面风扇发动机中。这些转子通常由提供耐久性和机械稳定性的金属材料制成。还已知搜索更轻的材料来减轻这种转子的重量从而减轻相应装配的平面的总体重量。这种轻量型材料的一种可能性是包括聚合物基质材料和增强纤维的所谓复合材料。通常只有一种类型的聚合物基质和纤维组合被用在飞机中。特别地,作为聚合物基质的基质中嵌入有连续或所谓无端纤维的增强纤维。这种连续纤维的使用允许在制造过程期间在聚合物基质中具体定向这种纤维。这导致一种构造,其中,在每个转子叶片的聚合体中,这些连续纤维的方向和定向是公知的。由于提供用于施加到这种转子叶片的载荷的载荷路径的机械稳定性和可能性与增强纤维的定向强相关,所以关于这种定向的知识对于计算稳定性并相应地构造转子叶片是很重要的。因此,在提供轻量型转子叶片的常见努力中,只可能在聚合物基质中使用这种连续纤维作为增强纤维来生产这样的转子叶片。

2、当前情况的一个问题在于,在聚合物基质中应用无端或连续纤维对于简单形状的转子叶片相对简单,但是对于更复杂的结构,特别是在这些叶片附接到轴的根段,无端纤维代表挑战或者制造方法的复杂性显著增加。因此,根据目前的知识,这些复合材料转子叶片与由(例如)钢铁制成的常规轴毂结合使用,以提供到驱动轴的连接并支持这些转子叶片承载驱动载荷。

3、当前方案的另一个缺点在于,转子叶片不仅需要提供用于承载驱动载荷的稳定性,而且需要耐受旋转时的离心载荷和空气载荷导致的反作用载荷以及来自小鸟、石头等的机械冲击。为了提供这种附加或辅助的机械稳定性,以增大的尺寸,尤其是增大的重量来构造转子叶片。

技术实现思路

1、本发明的目的在于至少部分解决上述问题。特别地,本发明的目的在于提供一种简单且成本高效的方式来在保持复合材料转子的高机械稳定性的同时减轻重量。

2、上述目的通过根据独立权利要求1的特征的转子和根据独立权利要求13的方法来实现。与独立权利要求1相关地提到的特征可以与方法权利要求的相关特征自由结合,反之亦然。

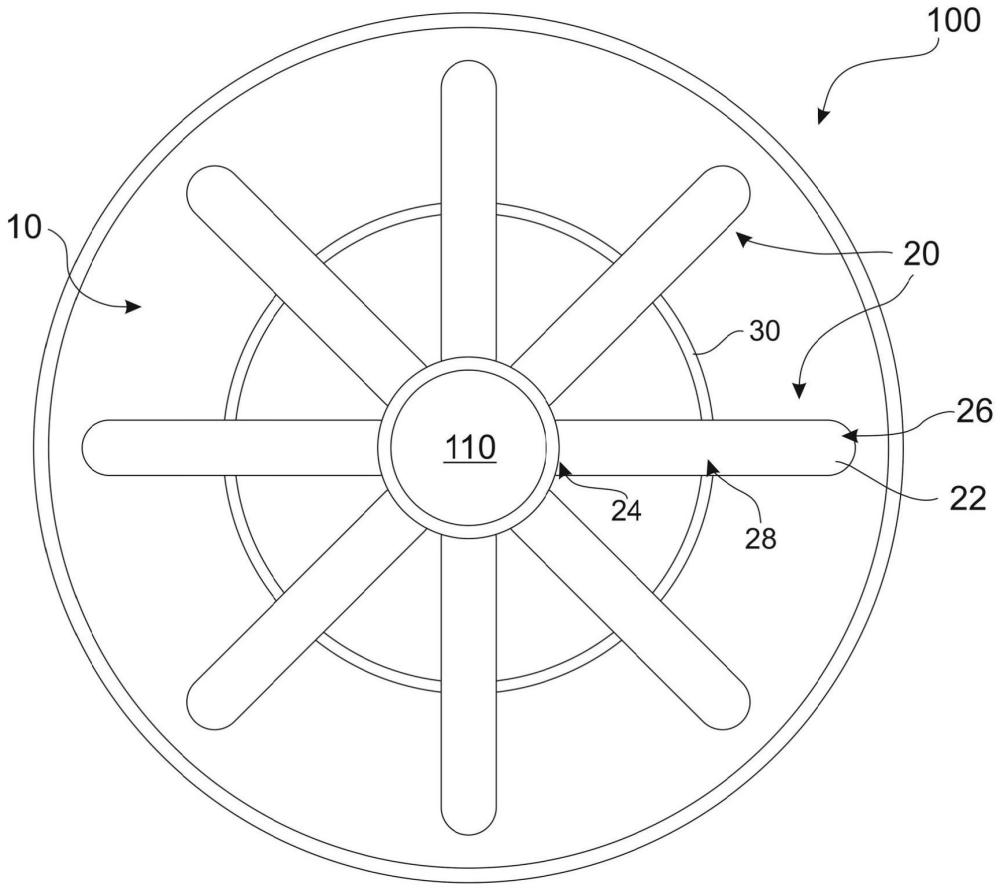

3、根据本发明,构造了一种用于涡轮风扇发动机的转子。这种转子包括多个转子叶片,每个转子叶片具有叶片主体,叶片主体具有连接到驱动轴以接收主驱动载荷从而提供主载荷路径的根段。另外,这种叶片主体包括位于叶片主体的对端的尖段。多个转子叶片被周向布置来形成所述转子。另外,转子包括旋转对称的载荷承载元件,该载荷承载元件在载荷承载段中与多个叶片主体传力接触。这种载荷承载段位于所有叶片主体的根段和尖段之间,因此载荷承载元件可以提供用于叶片主体的反作用载荷的至少一部分的辅载荷路径。另外,转子叶片的叶片主体由包括聚合物基质和嵌入在该聚合物基质中的连续增强纤维制成。载荷承载元件也由包括聚合物基质的复合材料制成,但是它还包括嵌入在这种聚合物基质中的短切增强纤维。

4、根据本发明,转子由复合材料制成,因此提供了轻量型构造和用于飞机时的总体重量的相应减少的可能性。为了提供作为主要功能元件本身的转子叶片的稳定性,用于这些叶片主体的复合材料包括具有已知的连续增强纤维的聚合物基质。这意味着叶片主体可以通过公知方式构造,从而提供承载来自旋转轴的驱动载荷的必要且公知的机械稳定性。

5、与公知知识相反,辅载荷(即,施加在转子叶片上的反作用载荷)的机械稳定性现在被从叶片主体至少部分地转移到形成为根据本发明的载荷承载元件的辅助元件。因此,这种载荷承载元件与到轴的连接分离,从而提供单独的所谓辅载荷路径来至少部分地承载像来自叶片主体的反作用力的这些辅载荷。由于这种载荷承载元件与所有叶片主体传力接触,所以它可以承载来自所有叶片主体的反作用载荷。另外,传输力的传输接触部位于尖段和根段之间,从而在转子叶片的尖段处的反作用力和叶片主体的中间载荷承载段中的辅载荷路径中的相应传输之间创建了杠杆效应。对于导致中央轮毂处的相应反作用力的任何冲击也是这样,其中,轴在中央轮毂连接到转子叶片。

6、根据以上讨论,载荷承载段因此位于在叶片主体的尖段和叶片主体的根段之间并且与它们间隔开的中间部分中。例如,载荷承载元件可以形成围绕驱动轴从而在这个圆周延伸中连接整个叶片主体从而连接转子叶片的某种对称环。如后面所讨论的,载荷承载元件可以提供进一步的功能,尤其是增强转子本身的空气动力学功能。

7、根据本发明,主要目的在于将高机械稳定性与最大重量减少相结合。为了实现这个目标,本发明提供了具有复合材料(例如,轻量型材料)的载荷承载元件。由于载荷承载元件立即将辅载荷与主载荷分开,所以可以不使用公知的连续或无端纤维而是使用所谓的短切或短纤维来构造载荷承载元件的复合材料。

8、由于短切或短纤维在载荷承载元件的复合材料的基质材料中被随机定向,所以关于机械稳定性和机械阻力的定向的知识相比使用无端或连续纤维的情况不太可预测。但是,更复杂结构的构造(尤其是像本发明的载荷承载元件的复杂的圆周且旋转对称结构)比使用连续纤维的情况更容易生产。在飞机中,在稳定性预测方面最关键的载荷是通过轮毂从转轴中心施加到多个转子叶片的驱动载荷。该主要载荷或驱动载荷仍然可以使用由叶片主体的基质材料中的连续纤维提供的增强稳定性来传输。由载荷承载元件提供的、必需的额外机械稳定性现在由使用短切纤维的更便宜、更不复杂的材料提供。因此,相同的轻量优点可以应用于载荷承载元件,而不需要限制生产充满载荷承载元件的复杂结构的复杂性。换言之,本发明允许将复合材料的轻量优点与转子结构的不同元件的不同复杂性相结合。这种结合仅由于对于驱动载荷的主载荷处理和对于至少部分在载荷承载元件中分离的反作用载荷的辅载荷处理的分离而变得可能。

9、根据本发明,当载荷承载元件和转子叶片被形成为整体构造时是有优势的。当总体结合和传力接触也可以由形状配合接触等的机械接触提供时,叶片主体的载荷承载段和载荷承载元件之间的整体构造的材料桥是有优势的。这可以使用硫化两个接触元件的材料的粘合剂,通过焊接步骤或热塑性熔融步骤来实现。整体结合尤其与使用热塑塑料作为用于叶片主体和载荷承载元件的聚合物基质材料有关。通过将基质材料熔化在一起实现了整体构造,从而允许这两个元件之间以机械稳定性增加的方式粘接,从而提供后面更详细描述的更简单的制造方法。

10、另外,根据本发明,叶片主体的聚合物基质和载荷承载元件的聚合物基质可以是从同一组材料(尤其是热塑塑料)中选择的。如上面已经提到的,优选地是提供叶片主体和载荷承载元件的整体构造。实现这种整体构造的一种优选方式是使用可以焊接或熔化在一起的热塑塑料。特别地,通过使用具有相似或基本相同的熔点的热塑塑料,焊接步骤以及两个元件的两种基质材料的熔化成为可能,并且可以进一步实现载荷承载元件和叶片主体之间的材料连接。这种热塑塑料可以包括像peek和pekk的高性能热塑塑料。替代地,对于相似或相同的熔点,载荷承载元件的基质材料的熔点显著高于叶片主体的基质材料的熔点是一个优点。特别地,当使用随后描述的生产方法时,第二模制步骤包括将熔化的高温基质材料从载荷承载元件注入到模具中,其中,已经熔化的叶片主体已经被放置在该模具中。通过高温注入叶片承载元件的基质材料,这种材料也提供对于载荷承载段中的叶片主体的已经硬化的基质材料的热传输。换言之,注入的高温基质材料现在可以至少部分地向载荷承载段中的基质材料传输热量,温度超过载荷承载段的基质材料的较低熔点,从而可以通过简单且充足的方式实现用于整体构造的材料桥。特别地,不需要单独的热源来重熔载荷承载段中的基质材料。

11、另外,本发明的转子的载荷承载元件包括主载荷承载部和辅载荷承载部可以是一个优点,该主载荷承载部与叶片主体上的载荷承载段传力接触,该辅载荷承载部与叶片主体的根段传力接触。尽管已经通过单个主载荷承载部实现了本发明的总体概念,但是也可以分成两个或更多个载荷承载部。特别地,叶片主体的根段处的中央轮毂也使用本发明的载荷承载元件和叶片主体的整体构造的组合是一个优点。所有载荷承载部都包括基质材料和增强短切纤维。因此,驱动载荷也可以至少部分地通过辅载荷承载部传输到叶片主体的根段中。

12、根据本发明,载荷承载元件至少部分地在轴向方向延伸超过叶片主体的载荷承载段也是一个优点。这尤其允许将叶片主体封装在载荷承载段中。由于反作用载荷尤其可以分为叶片主体上的离心载荷、冲击载荷、和空气载荷,所以至少空气载荷和冲击载荷也导致轴向方向上的反作用载荷。载荷承载元件在轴向方向上超过叶片主体的形状的进一步延伸允许更好的力传输,以承载来自叶片主体的这些反作用载荷并沿着所提供的辅载荷路径引导它。该延伸尤其在叶片主体的两侧上,即在叶片主体前面以及空气流通过转子后的叶片主体后面。

13、另外,载荷承载元件的外表面包括空气动力学功能形状可以是一个优点。空气动力学功能形状应被理解为具有空气动力学功能的形状。换言之,载荷承载元件的外侧被构造为提供降低的空气动力学阻力和/或为通过转子的气流提供引导功能甚至覆盖功能。由于管道中的引擎的驱动轴通常被气流覆盖,所以载荷承载元件可以提供作为辅助功能的覆盖功能。例如,载荷承载元件的外表面可以提供锥形或弧形,以降低气流阻力并提供所述的引导和/或覆盖功能。该功能从而可以被看作被动的空气动力学功能。当然,除了所讨论的相对简单的空气动力学功能外,像附加转子元件或引导翅片的更复杂的引导功能的提供也可以实现在载荷承载元件的外表面上。

14、如果转子的载荷承载元件按照创建尖鼻部的旋转对称的曲线形状轴向延伸超过叶片主体,则可以进一步实现优点。由于尖鼻部也可以由单独元件提供,所以结合到载荷承载元件中进一步降低了复杂性。由于对于载荷承载元件来说可以使用短切增强纤维,所以通过集成锥形尖鼻部增加的复杂性与生产方法的复杂性无关。换言之,转子前面的旋转器可以被整体集成到载荷承载元件的构造中,从而可以显著降低制造和安装的总体复杂性。除了复杂性降低外,对作为载荷承载元件的零件的旋转器使用相同的轻量型材料将优化总体转子的轻量型构造的本发明的优点。

15、如果载荷承载元件提供空腔,则可以实现进一步的优点。空腔优选地位于载荷承载元件内部并且面向叶片主体的根段。提供空腔装置可以被理解为在空腔中没有材料或有较少材料从而可以进一步减少转子的总体重量。另外,空腔可以被用来屏蔽其他机械元件(尤其是发动机的驱动轴),以避免气流进入空腔并与这些机械元件相互作用。具体地,空腔的构造与提供如上所述的空气动力学功能形状的载荷承载元件的外表面相结合。

16、如果叶片主体在根段和载荷承载段之间以线性或基本线性的方式延伸,则可以实现进一步的优点。这个延伸允许降低叶片到存在与气流的相互作用的段的形状的复杂性。由于在优选实施例中气流被载荷承载元件的外表面屏蔽而不能进入空腔内部或者接近根段,所以没有气流相互作用会导致载荷承载段和根段之间的叶片主体的该部分。因而,在叶片主体的这部分中,可以降低结构的复杂性,从而使得叶片主体或多或少地直线或线性延伸。另外,对于机械稳定性,甚至可以进一步简化载荷承载段和根承载段之间的叶片主体的结构,由于气流导致的反作用载荷,施加在叶片主体的尖段上的离心载荷至少部分地被传输到载荷承载元件的辅载荷承载部,使得更少的机械载荷需要被引导通过叶片主体在载荷承载段和根段之间的部分。换言之,对于叶片主体的所讨论的中间段,甚至可以进一步减少叶片主体的重量。

17、根据本发明,载荷承载元件完全或至少基本上完全围绕载荷承载段可以是有优势的。换言之,围绕形状可以允许轴向方向的、超出叶片主体的形状的上述延伸。它还允许反作用载荷到由载荷承载段提供的辅载荷路径的更简单且更好的传输,并且附加地覆盖了如上所述的空气动力学功能。载荷承载段的基本完全围绕和覆盖进一步允许下面讨论的载荷承载元件和载荷承载段之间的形状配合。

18、根据本发明,载荷承载段和叶片主体包括至少部分地沿着转子的轴向方向延伸的接触面可以是优点。这允许形成如上讨论的形状配合,从而增加并优化离心载荷作为反作用载荷从叶片主体的尖段到由载荷承载段提供的辅载荷路径的传输。这可以仅用作形状配合功能使用,或者可以与使用载荷承载段和载荷承载元件的基质材料之间的材料结的整体构造结合使用。

19、当载荷承载元件至少在到叶片主体的接触段包括圆角边缘时可以实现进一步的优点。特别地,当使用包括注入成型步骤的方法时,圆角边缘可以为注入成型处理提供额外的优点。另外,在生产后,在圆角边缘处可以避免或者至少减少在转子使用期间产生的应力。根据本发明的圆角边缘包括具体在1毫米到10毫米之间的边缘半径。

20、根据本发明的优点也在于,转子包括以下几何尺寸中的至少一个:

21、-载荷承载段的径向延伸占叶片主体的总径向延伸的20%到50%之间;

22、-叶片主体的载荷承载段和根段之间的径向距离在20到50毫米之间;

23、-叶片主体的载荷承载段和尖段之间的径向距离在100到150毫米之间;

24、-叶片主体的径向延伸在20到150毫米之间;

25、-转子叶片的数目在3到35之间。

26、根据本发明,所有转子叶片是相同的或基本相同的可以是进一步的优点。特别地,这降低了不同部分的复杂性和数目,从而降低了生产这种转子的成本。这个特征尤其与转子叶片的材料和形状有关。

27、本发明的进一步目的在于,提供一种形成具有根据本发明的转子的特征的转子的方法。这种方法包括以下步骤:

28、-将包括聚合物基质和连续增强纤维的复合材料模制到形成转子叶片的腔体中,转子叶片具有叶片主体,叶片主体具有连接到驱动轴以接收主驱动载荷的根段和位于叶片主体的对端的尖段;

29、-将多个这样的转子叶片布置在夹具中;

30、-将包括聚合物基质和短切增强纤维的复合材料模制到形成载荷承载元件的腔体中,其中,这样的载荷承载元件被形成为与多个叶片主体传力接触并且被形成在位于根段和尖段之间的载荷承载段中。这提供了用于叶片主体的反作用载荷的至少一部分的辅载荷路径。

31、通过形成本发明的转子,本发明的方法具有与以上关于本发明的转子讨论的相同优点。在本发明的方法中可以看出,对转子的不同部分使用不同纤维可以允许使用便宜且简单的注入成型步骤来产生转子的不同元件(尤其是转子叶片和载荷承载元件)。通过对转子的不同元件之间的增强纤维使用不同的纤维类型,可以通过仍然保持转子的较低复杂性和重量的方式来解决对于载荷情况的不同需求。

32、对于两个模制步骤使用注入成型处理也可以是优点。特别地,这可以包括使用从热塑塑料类型中选择的聚合物基质材料。特别地,当载荷承载元件的注入流体基质材料重熔转子叶片在载荷承载段中的基质材料以创建这两个部分之间的材料结时,这可以被描述为所谓的二次成型。

33、根据本发明的另一优点在于,在第二模制步骤期间,载荷承载元件的聚合物基质的模制温度被设置在叶片主体的聚合物基质材料的熔化温度处或者以上。换言之,由于在载荷承载元件的熔化的聚合物基质中传输了足够的热量,使得在达到载荷承载段的熔化形式时所传输的热量可以用于重熔这些载荷承载段中的叶片主体的聚合物基质材料,所以不必对叶片主体的基质材料单独加热。

本文地址:https://www.jishuxx.com/zhuanli/20240722/221900.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表