一种增材制造飞机短舱尾椎结构的制作方法

- 国知局

- 2024-08-01 06:14:42

本申请属于飞机结构设计领域,特别涉及一种增材制造飞机短舱尾椎结构。

背景技术:

1、尾椎结构一般为半封闭结构,采用传统金属成形方式对尾椎蒙皮进行成形时,必须将尾椎分段成形后,再进行机械连接或焊接。若采用复材蒙皮,受复合材料本身弯曲半径限制,若尾椎端部收尾处尺寸较小则无法成形。使用金属蒙皮+骨架的结构或是“v”型的复材蒙皮加金属骨架结构,金属结构连接装配过程中必须使用紧固件,而对于小尺寸的尾椎结构,截面尺寸较小,装配关系复杂,或使用单面连接紧固件,按目前工艺装配水平,单面连接紧固件连接可靠性低,飞行过程中受气动吸力有掉落风险。

2、因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现思路

1、本申请的目的是提供了一种增材制造飞机短舱尾椎结构,以解决现有技术存在的至少一个问题。

2、本申请的技术方案是:

3、一种增材制造飞机短舱尾椎结构,包括:

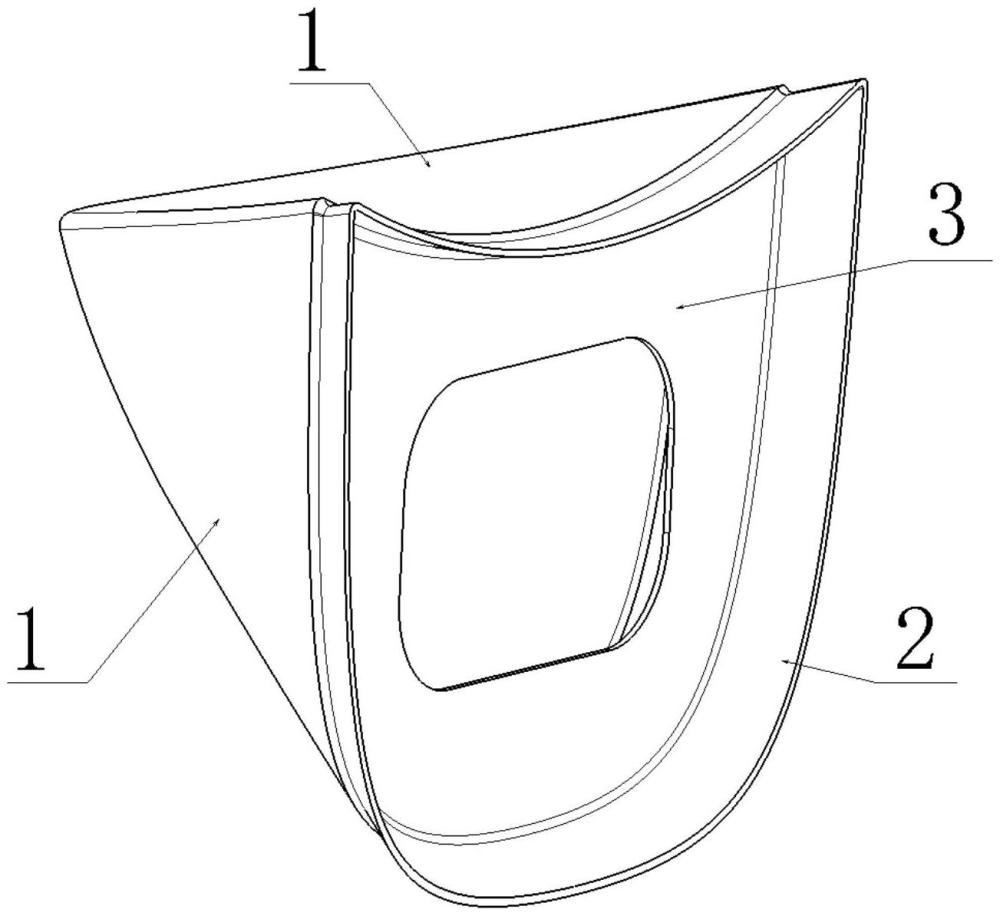

4、蒙皮,所述蒙皮包括第一蒙皮部以及第二蒙皮部,所述第一蒙皮部的弯曲度大于所述第二蒙皮部,所述第一蒙皮部以及所述第二蒙皮部共同形成帽型;

5、搭接缘条,所述搭接缘条包括第一搭接缘条段以及第二搭接缘条段,所述第一搭接缘条段搭接在所述第一蒙皮部的边缘,所述第二搭接缘条段搭接在所述第二蒙皮部的边缘,所述第一搭接缘条段以及所述第二搭接缘条段共同形成边框;

6、框腹板,所述框腹板设置在所述边框上;

7、其中,所述蒙皮、所述搭接缘条以及所述框腹板通过增材制造一体成型。

8、在本申请的至少一个实施例中,所述蒙皮为变厚度结构。

9、在本申请的至少一个实施例中,所述蒙皮上开设有排水孔。

10、在本申请的至少一个实施例中,所述框腹板上开设有观察窗口。

11、在本申请的至少一个实施例中,还包括加强筋,所述加强筋设置在所述蒙皮的内侧;

12、其中,所述蒙皮、所述搭接缘条、所述框腹板以及所述加强筋通过增材制造一体成型。

13、实用新型至少存在以下有益技术效果:

14、本申请的增材制造飞机短舱尾椎结构,可以保证尾椎端部外形,整个尾椎结构为增材制造一体成型,无紧固件连接,可以减少零件数量、装配关系及紧固件数量,可以有效减重;采用增材制造可以有效保证零件成形厚度,尾部气流振动环境复杂,可以有效减少零件厚度不均等问题引起的故障,降低维护成本。

技术特征:1.一种增材制造飞机短舱尾椎结构,其特征在于,包括:

2.根据权利要求1所述的增材制造飞机短舱尾椎结构,其特征在于,所述蒙皮(1)为变厚度结构。

3.根据权利要求1所述的增材制造飞机短舱尾椎结构,其特征在于,所述蒙皮(1)上开设有排水孔。

4.根据权利要求1所述的增材制造飞机短舱尾椎结构,其特征在于,所述框腹板(3)上开设有观察窗口。

5.根据权利要求1所述的增材制造飞机短舱尾椎结构,其特征在于,还包括加强筋(4),所述加强筋(4)设置在所述蒙皮(1)的内侧;

技术总结本申请属于飞机结构设计领域,特别涉及一种增材制造飞机短舱尾椎结构。包括:蒙皮,所述蒙皮包括第一蒙皮部以及第二蒙皮部,所述第一蒙皮部的弯曲度大于所述第二蒙皮部,所述第一蒙皮部以及所述第二蒙皮部共同形成帽型;搭接缘条,所述搭接缘条包括第一搭接缘条段以及第二搭接缘条段,所述第一搭接缘条段搭接在所述第一蒙皮部的边缘,所述第二搭接缘条段搭接在所述第二蒙皮部的边缘,所述第一搭接缘条段以及所述第二搭接缘条段共同形成边框;框腹板,所述框腹板设置在所述边框上;所述蒙皮、所述搭接缘条以及所述框腹板通过增材制造一体成型。本申请提供了一种小尺寸尾椎结构方案,工艺简便、结构形式简单可靠、能够保证结构的强度及刚度。技术研发人员:富琛阳子,梁力,崔岩,顾斌受保护的技术使用者:中国航空工业集团公司西安飞机设计研究所技术研发日:20231208技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240722/223002.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表