竹节功能仿生管材及其制造方法

- 国知局

- 2024-08-01 06:25:33

本发明属于塑料管材及其制造领域,特别涉及竹节功能仿生管材及其制造方法。

背景技术:

1、竹节管是仿照竹子的形状制造的一种管材,现有的竹节管大部分是用在装饰领域,例如专利202130147796.4的竹节管,外观上像竹子,外壁有凸起,其内腔是连通的通孔,而在用于水面工程浮体等领域的高性能和多功能的塑料管材产品,需要其内腔分段封闭,搭建的附体由于管的内腔是分段的空腔,在水面上能够漂浮,某一段破损,对浮力的影响不大,基于此需求,需要发明一种竹节功能仿生管材,能够仿照竹子内腔分段封闭的效果。

2、另外,现有仿生管的制造方法中有挤出成型,例如专利96207605,提出竹节管押出机,它主要是在一架体上端二侧分别设置平行的滑轮,在滑轨端再配合设置一移动座,该移动座上再设置一下模体及与下模体相配合的上模体,并分别在上、下模体中设置半圆状成型槽,还设有气源管供气。利用模具和吸气在挤出成型的管材上产生凸起形成竹节,该装置无法制作带有封闭功能结构的管材。还有的是将制作好的一定长度的管材,端部加热后再对接,形成外壁带有竹节的管材,然而内壁是连续的空腔。

技术实现思路

1、本发明目的在于创新一种用于水面工程浮体等领域的高性能和多功能的塑料管材产品,解决现有管道浮体存在局部渗漏就会造成整体失效的高风险短寿命问题;同时,挤出成型与注射模塑成型相结合并在线装配的复合成型加工方法,为复杂管道结构设计与智能制造,提高管材环刚度并促进其功能化发展开辟一条崭新的途径。

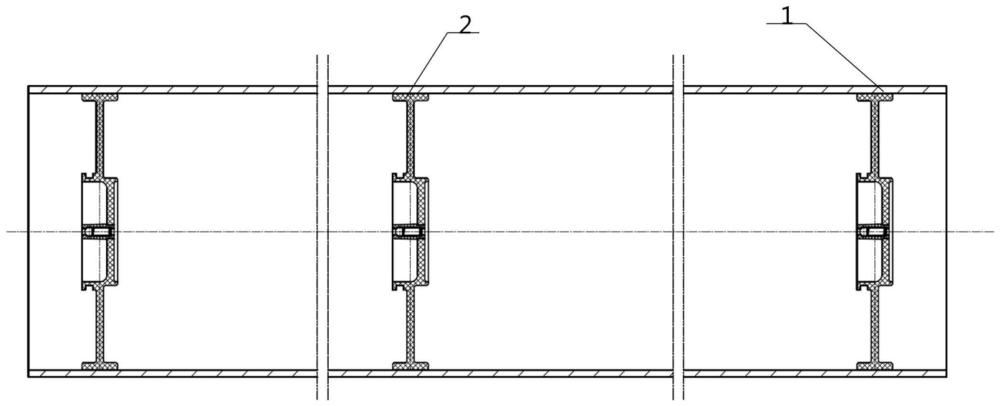

2、本申请的技术方案是:竹节功能仿生管材,由塑料管道采用内部隔板分段隔开的方法制作而成,管道的内部空间形成一个个的密封空间,当其中任意一个空间或者是多个空间损坏时其他空间不会受到较大的影响,塑料管道的外壁是光滑的,便于挤出成型时的冷却定型,内部隔板由注塑模塑成型,内部隔板相隔一段距离镶嵌于塑料管道内,内部隔板的外径与塑料管道内径相同,或嵌于塑料管道内径,内部隔板外端是一小段圆管,便于支撑和安装时的导向,圆管内是带有筋板的圆盘,中心处是对称的管段,管段中间是封闭的,具有一定的刚度利于加工时承受推入力。

3、本发明竹节功能仿生管材,塑料管道和内部隔板可以采用较大量的回收塑料作为主料,原材料成本可大大降低,竹节形式塑料管道可为黑色,耐候性较强,使用寿命长,另外竹节形式塑料管道的强度、刚度更好。

4、本发明竹节功能仿生管材,内部隔板为轮辐结构,其外端是一小段圆管,带加强筋支撑圆环设置在圆管的中间,中心处是对称的管段,在接近内部隔板的中心处的管段设置有弹簧支架,弹簧支架内有一弹簧,弹簧的头部有一个球,带球的弹簧相当于一个单向阀,单向阀门的主要功能是为了在竹节管道连续生产时在隔板安置并压紧的瞬间向内管道内部快速充压缩空气,以保证管道内部隔着的空间气压大于大气压,当管道冷却到室温时确保管道内外气压基本相同,以防止因为管道在生产过程中的微变形。有了单向阀门,在管材制造时在安装了内部隔板后可以充气,保证管材的外壁是光滑的。制作的管材内部有内部隔板隔开的腔室,类似于竹子,但从外观上看是光滑的管材,便于搭建浮板等应用。

5、内部隔板主体由塑料制作,带单向充气阀,隔板与单向阀的塑料材质物理性能基本相同,方便生产的连续稳定进行,隔板与单向阀的外观色彩与塑料管道的外观色彩基本相同,利于生产中的回收与利用。

6、单向充气阀的制造精度满足连续生产的技术要求,可釆用塑料圆棒材机加工制作,当产品批量大时,可釆用精密注塑加工而成,塑料弹簧及塑料小球采用精密注塑加工而成。

7、本发明竹节功能仿生管材采用挤出成型制造方法,生产线包括主机、冷却定型系统、牵引系统和切割系统,主机、冷却定型系统、牵引系统和切割系统依次排列,生产线主机的主要技术特点:挤出机、成型机头的加热可采用电磁感应加热器,节能、高效;也可采用现有常规电加热技术。挤出机主电机采用大功率伺服电动机,节能、高效;也可采用常用的直流电机驱动技术。挤出机也可采用常用的挤出机。电气控制采用plc+触摸屏方式,实现智能化控制。生产线与现有塑料管道生产线运行方式基本相同,成型机头内增加了内部隔板的安装、充气、压紧等等功能。

8、成型机头的主要技术特点:采用多流道结合的复合流道技术,熔融塑料挤出更加均匀,分布更优,利于生产中的配方改进;环形机头设计、采用侧进料技术,利于内部隔板的推送与安放以及快速充气;成型机头采用环形设计,内部具有足够的空间完成内部隔板的安装,内部隔板的恒温过程利用环形成型机头的热量实现,通过对安置时间与位置的控制达到相关技术要求。

9、本发明竹节功能仿生管材制造方法如下:第一步,挤出机机筒和成型机头预热,将预先制造好的内部隔板放置在塑料管道与内部隔板复合的成型机头的工装上;第二步,预热达到温度后,开启挤出机进行管材的挤出,并开启冷却定型系统、牵引系统和切割系统;第三步管材挤出合格并稳定后,启动内部隔板插入装置,内部隔板的温度控制到95~120℃左右。温度太低,不利于内部隔板外壁与塑料管道内壁的粘合;温度太高,内部隔板的刚度降低,不利于将内部隔板推入到塑料管道内部。内部隔板外端管段塑料的熔点接近或高于塑料管道材料的熔点,最好是略微高于塑料管道材料的熔点。另外,内部隔板安装到位后,具有压紧装置,确保内部隔板与管道的紧密结合,并且快速向内部隔板前空间单向充气,以保障管道变形较小;第四步,按照竹节间隔的要求,循环进行内部隔板插入,并进行随后的冷却、牵引和切割。压紧装置具有随动功能,可随竹节管道的生产的前行而随动。

10、本发明竹节功能仿生管材的有益效果是:竹节管内腔室之间可以是完全隔离的,以起到类似于船舶水密舱浮体保障安全性和提升管道环刚度双重作用;腔室之间也可以是联通的,主要起到增强管道环刚度的作用;通过管道结构设计采取纵向长纤维的纤维增强等措施减少管壁厚度等手段,可以实现竹节仿生管道材料用量不增加的同时提升和扩展管道的使用性能。

11、本发明竹节功能仿生管材制造方法的有益效果是:成型机头设置的内部隔板,可以实现智能化生产,整个生产过程实现智能化控制,竹节的间距可调,即使是用于各种异形竹节管道时生产亦可方便进行。

技术特征:1.竹节功能仿生管材,其特征在于:由塑料管道采用内部隔板分段隔开的方法制作而成,塑料管道的内部空间形成一个个的密封空间,塑料管道的外壁是光滑的,内部隔板相隔一段距离镶嵌于塑料管道内,内部隔板的外径与塑料管道内径相同,或嵌于塑料管道内径,内部隔板外端是一小段圆管,圆管内是带有筋板的圆盘,中心处是对称的管段,管段中间是封闭的。

2.根据权利要求1所述的竹节功能仿生管材,其特征在于:塑料管道和内部隔板采用回收塑料作为主料,塑料管道为黑色。

3.根据权利要求1所述的竹节功能仿生管材,其特征在于:内部隔板为轮辐结构,其外端是一小段圆管,带加强筋支撑圆环设置在圆管的中间,中心处是对称的管段,在接近内部隔板的中心处的管段设置有弹簧支架,弹簧支架内有一弹簧,弹簧的头部有一个球,带球的弹簧相当于一个单向阀。

4.根据权利要求3所述的竹节功能仿生管材,其特征在于:内部隔板主体由塑料制作,带单向充气阀,隔板与单向阀的塑料材质物理性能相同,隔板与单向阀的外观色彩与塑料管道的外观色彩相同。

5.根据权利要求3所述的竹节功能仿生管材,其特征在于:单向充气阀釆用塑料圆棒材机加工制作,或釆用精密注塑加工而成,塑料弹簧及塑料小球采用精密注塑加工而成。

6.竹节功能仿生管材制造方法,生产线包括主机、冷却定型系统、牵引系统和切割系统,主机、冷却定型系统、牵引系统和切割系统依次排列,生产线主机的主要技术特点:挤出机、成型机头的加热采用电磁感应加热器,挤出机主电机采用大功率伺服电动机或采用直流电机驱动技术,电气控制采用plc+触摸屏方式,生产线与现有塑料管道生产线运行方式基本相同,成型机头内增加了内部隔板的安装、充气和压紧功能;其特征在于:制造权利要求3所述的竹节功能仿生管材的步骤,第一步,挤出机机筒和成型机头预热,将预先制造好的内部隔板放置在塑料管道与内部隔板复合的成型机头的工装上;第二步,预热达到温度后,开启挤出机进行管材的挤出,并开启冷却定型系统、牵引系统和切割系统;第三步管材挤出合格并稳定后,启动内部隔板插入装置,内部隔板的温度控制到95~120℃,内部隔板安装到位后,具有压紧装置,确保内部隔板与塑料管道的紧密结合,并且快速向内部隔板前空间单向充气;第四步,按照竹节间隔的要求,循环进行内部隔板插入,并进行随后的冷却、牵引和切割;压紧装置具有随动功能,可随竹节管道的生产的前行而随动。

7.根据权利要求6所述的竹节功能仿生管材制造方法,其特征在于:成型机头采用多流道结合的复合流道技术,采用侧进料技术,利于内部隔板的推送与安放以及快速充气;成型机头采用环形设计,内部具有足够的空间完成内部隔板的安装。

8.根据权利要求6所述的竹节功能仿生管材制造方法,其特征在于:内部隔板外端圆管塑料的熔点接近或高于塑料管道材料的熔点。

9.根据权利要求6所述的竹节功能仿生管材制造方法,其特征在于:内部隔板的安装釆用可实现精密控制行程的气缸进行输送,气缸的活塞杆端安装有气动手指的隔板夹具及可以伸缩控制的快速充气机构,还有可以实现平稳运行的滚轮结构,内部隔板的中心管段设有夹持结构,气动手指的隔板夹具夹持内部隔板的夹持结构以保证隔板的安装、充气工序的完成。

技术总结本发明公开了竹节功能仿生管材及其制造方法,其中竹节功能仿生管材由塑料管道采用内部隔板分段隔开的方法制作而成,内部隔板由注塑模塑成型,内部隔板相隔一段距离镶嵌于塑料管道内,内部隔板的外径与塑料管道内径相同,内部隔板为轮辐结构,其外段是一小段圆管,带加强筋支撑圆环设置在圆管的中间,在接近内部隔板的中心处设置单向阀。本发明竹节功能仿生管材采用挤出成型为主制造方法,生产线包括生产线主机、竹节功能仿生管材冷却系统、牵引系统和切割系统,生产线与现有塑料管道生产线基本相同,增加了内部隔板的安装、充气、压紧等功能,生产线主机采用复合流道技术,利于内部隔板的推送与安放以及快速充气;有足够空间完成内部隔板的安装。技术研发人员:杨卫民,邱建成,殷炳发,冯立新,丁玉梅受保护的技术使用者:北京化工大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240722/223787.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表