一种发动机盖铰链安装结构、安装方法及车辆与流程

- 国知局

- 2024-08-01 07:50:16

本发明属于汽车发动机盖安装领域,具体涉及一种发动机盖铰链安装结构、安装方法及车辆。

背景技术:

1、发动机盖作为车辆的重要组成部分,通过铰链、锁扣与车身之间进行连接,发动机盖铰链一般都是直接安装在shotgun(上纵梁)本体上。

2、中国专利:cn215752664u公开了一种新能源车发动机盖安装支架,具有:发动机盖安装支架本体;缺口,设置在发动机盖安装支架本体的第一边上,缺口与流水槽总成连接;翻边,设置在发动机盖安装支架本体的第二边和第三边上,翻边与轮罩上加强梁总成连接;发动机盖安装支架本体的第四边与侧围总成连接,既满足发动机盖铰链的安装的功能要求,又对其他相关的安装点进行了整合。

3、中国专利申请:cn114889702a公开了一种新型前盖铰链加强板结构,包括螺栓、前盖外板、前盖铰链加强板、前盖内板和前盖铰链,在前盖铰链上凸接螺栓,前盖铰链与前盖内板贴合并相焊接,前盖铰链加强板上设有z向翻边,将前盖铰链加强板与前盖外板进行包边并形成前盖钣金总成。本发明结构简单,成型性好、结构稳定,刚度高,满足设计需求。

4、中国专利:cn208827953u公开了一种多功能铰链加强板总成及安装有该结构的汽车,所述多功能铰链加强板总成设置在汽车发动机罩外板和发动机罩内板之间,包括铰链加强板和凸焊螺母,所述凸焊螺母焊接于铰链加强板上,所述铰链加强板整体呈长条形,沿铰链加强板的长度方向,在所述铰链加强板的两侧均设有向上翻折的支撑爪,沿铰链加强板通过所述支撑爪支撑发动机罩外板,同时铰链加强板焊接于发动机罩内板之上。所述的多功能铰链加强板总成,在为铰链提供安装点,保证安装点强度的同时,又能够通过涂胶槽隔振涂胶支撑发动机罩外板,提高发动罩的整体刚度,从而实现“一件两用”,减少零部件数量,有利于整车轻量化,降低油耗,提高整车的设计水平。

5、但是上述存在发动机盖铰链安装点刚度、强度不足的缺点;且如果使用过程中凸焊螺母脱落或者凸焊螺母焊偏,返修难度大。

6、有鉴于此,特提出本发明。

技术实现思路

1、现有技术中由于凸焊螺母隐藏在上纵梁钣金截面内,安装方向基本沿着整车z向,且内部由于空间限制,很难增加加强板,从而导致车身侧发动机盖铰链安装点刚度、强度不足。

2、为了解决现有技术中存在的技术问题,本发明提供了一种发动机盖铰链安装结构、安装方法及车辆;本发明不仅结构简单,操作方便;而且结构强度和结构刚度大;同时本发明的结构在凸焊螺母脱落或者焊偏的情况下,易返修,维修便利。

3、本发明包括如下技术方案:

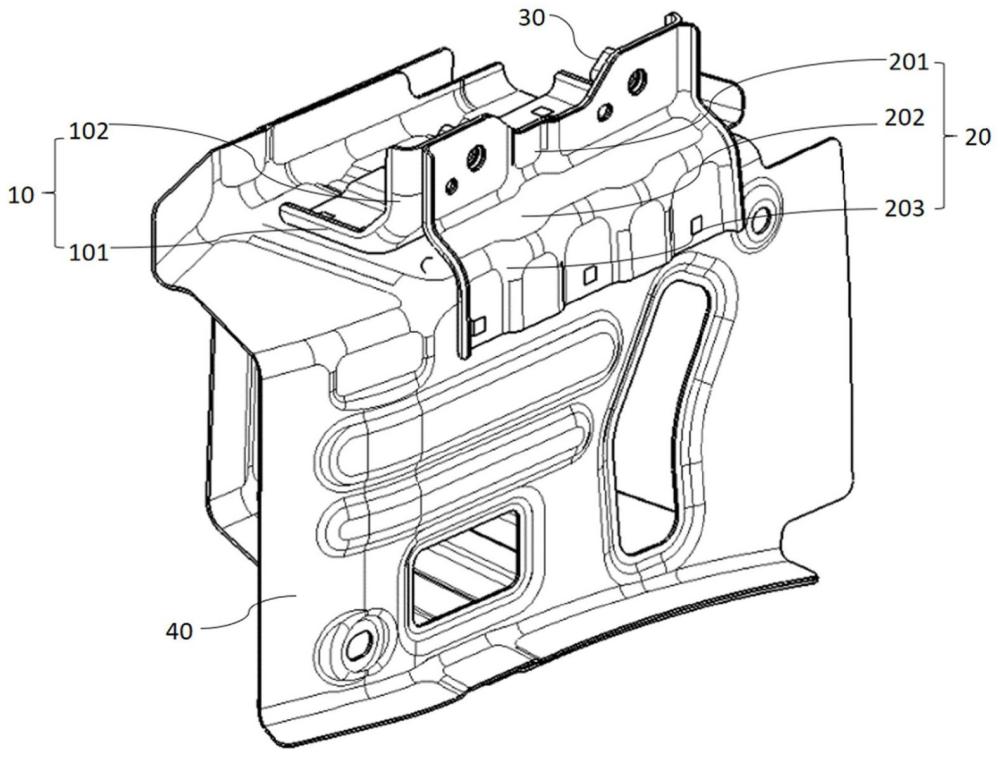

4、本发明第一方面提供了一种发动机盖铰链安装结构,包括:l型支架和z型支架,所述l型支架包括第一连接部和第二连接部,所述第一连接部用于与上纵梁的一面连接,所述第二连接部的一面与所述z型支架连接,所述第二连接部与所述z型支架连接的相对一面设置凸接螺栓,所述凸接螺栓沿着整车y向;

5、所述z型支架包括第一部分、第二部分和第三部分,所述第二部分设置在所述第一部分与第二部分之间,所述第一部分与所述第二连接部连接,所述第三部分用于与上纵梁的另一面连接。

6、进一步地,所述第一部分与所述第二部分的夹角为120°;和/或所述第二部分与第三部分的夹角为120°。

7、进一步地,所述l型支架的第一连接部和第二连接部之间的夹角设置为90°,使所述l型支架与z型支架连接后形成90°支架总成。

8、进一步地,所述l型支架设置有加强筋;和/或所述l型支架设置有第一减重孔;和/或所述l型支架设置有第一翻边结构。

9、进一步地,所述加强筋位于所述第一连接部与第二连接部的交界处。

10、进一步地,所述z型支架设置有与所述凸接螺栓对应的铰链安装孔。

11、进一步地,所述z型支架设置有第二减重孔;和/或所述z型支架设置有第二翻边结构。

12、本发明第二方面提供了一种发动机盖铰链安装结构的安装方法,包括上述所述的安装结构,所述安装方法包括:

13、将l型支架与z型支架连接得到支架;

14、将所述支架连接在上纵梁上;

15、将凸接螺母连接在所述l型支架上。

16、进一步地,所述l型支架与所述z型支架通过焊接的方式连接;和/或所述支架与所述上纵梁通过焊接的方式连接;和/或所述凸接螺母与所述l型支架通过焊接的方式连接。

17、本发明第三方面提供了一种车辆,包括发动机盖、上纵梁、铰链和上述所述的安装结构,所述安装结构通过凸接螺栓连接所述铰链,所述铰链连接所述发动机盖。

18、采用上述技术方案,本发明包括如下优点:

19、1、本发明不仅结构简单,操作方便;而且结构强度和结构刚度大;同时本发明的结构在凸焊螺母脱落或者焊偏的情况下,易返修,维修便利。

20、2、发明中发动机盖铰链安装点(凸接螺母)一改以往的布置形式,由原来的安装方向由整车“z”向,变更为l型支架3、z型支架进行焊点连接后与shotgun的两个平面进行焊接,安装方向变为整车“y”向,且凸接螺母由原来布置在shotgun腔体内,变更为l型支架的侧面,通过该种结构除能够增强发动机盖铰链安装点的刚度、强度外,还在操作便利性,可维修性方面进行了有效的改善与优化,系统稳定性高,易于实施等特点。

技术特征:1.一种发动机盖铰链安装结构,其特征在于,包括:l型支架(10)和z型支架(20),所述l型支架(10)包括第一连接部(101)和第二连接部(102),所述第一连接部(101)用于与上纵梁(40)的一面连接,所述第二连接部(102)的一面与所述z型支架(20)连接,所述第二连接部(102)与所述z型支架(20)连接的相对一面设置凸接螺栓(30),所述凸接螺栓(30)沿着整车y向;

2.如权利要求1所述的一种发动机盖铰链安装结构,其特征在于,所述第一部分(201)与所述第二部分(202)的夹角为120°;和/或所述第二部分(202)与第三部分(203)的夹角为120°。

3.如权利要求1或2所述的一种发动机盖铰链安装结构,其特征在于,所述l型支架(10)的第一连接部(101)和第二连接部(102)之间的夹角设置为90°,使所述l型支架(10)与z型支架(20)连接后形成90°支架总成。

4.如权利要求1所述的一种发动机盖铰链安装结构,其特征在于,所述l型支架(10)设置有加强筋(11);和/或所述l型支架(10)设置有第一减重孔(12);和/或所述l型支架(10)设置有第一翻边结构(13)。

5.如权利要求4所述的一种发动机盖铰链安装结构,其特征在于,所述加强筋(11)位于所述第一连接部(101)与第二连接部(102)的交界处。

6.如权利要求1所述的一种发动机盖铰链安装结构,其特征在于,所述z型支架(20)设置有与所述凸接螺栓(30)对应的铰链安装孔(21)。

7.如权利要求1所述的一种发动机盖铰链安装结构,其特征在于,所述z型支架(20)设置有第二减重孔(22);和/或所述z型支架(20)设置有第二翻边结构(23)。

8.一种发动机盖铰链安装结构的安装方法,其特征在于,包括如权利要求1-7任意一项所述的安装结构,所述安装方法包括:

9.如权利要求8所述的一种发动机盖铰链安装结构的安装方法,其特征在于,所述l型支架(10)与所述z型支架(20)通过焊接的方式连接;和/或所述支架与所述上纵梁(40)通过焊接的方式连接;和/或所述凸接螺母与所述l型支架(10)通过焊接的方式连接。

10.一种车辆,其特征在于,包括发动机盖、上纵梁(40)、铰链(50)和权利要求1-7任意一项所述的安装结构,所述安装结构通过凸接螺栓(30)连接所述铰链(50),所述铰链(50)连接所述发动机盖。

技术总结本发明属于汽车发动机盖安装领域,具体涉及一种发动机盖铰链安装结构、安装方法及车辆。包括:L型支架和Z型支架,所述L型支架包括第一连接部和第二连接部,所述第一连接部用于与上纵梁的一面连接,所述第二连接部的一面与所述Z型支架连接,所述第二连接部的与所述Z型支架连接的相对一面设置凸接螺栓;所述Z型支架包括第一部分、第二部分和第三部分,所述第二部分设置在所述第一部分与第二部分之间,所述第一部分与所述第二连接部连接,所述第三部分用于与上纵梁的另一面连接。本发明不仅结构简单,操作方便;而且结构强度和结构刚度大;同时本发明的结构在凸焊螺母脱落或者焊偏的情况下,易返修,维修便利。技术研发人员:绪海涛,尹杨平,刘文慧,李峰,陈光胜,李帅朝,杨添雄,马聪,江萍,梁东辉,赵禄受保护的技术使用者:奇瑞汽车股份有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240722/229102.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

车身结构及车辆的制作方法

下一篇

返回列表