一种防止填料溢出的成型机的制作方法

- 国知局

- 2024-08-01 03:12:51

本发明涉及成型机,具体为一种防止填料溢出的成型机。

背景技术:

1、成型机,又名开箱机是指自动完成开箱、成形、下底折叶折曲,并现时完成下部分胶带粘贴,将叠成纸板的箱板打开,箱子底部按一定程序折合,并用胶带密封后输送给装箱机的专用设备,成型机的工作原理与打针用的注射器相似,它是借助螺杆的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程:

2、但现有的成型机在使用过程中,当熔融状态的塑料通过套接筒转入到承载箱的内部后,由于塑料是在重力作用下落入承载箱中,套接筒对于熔融状态的塑料的转移是不便于控制容量的,同时由于缺乏对于承载箱内部体积的检测,当过多的熔融状态的塑料进入承载箱的内部后,由于承载箱自身的容量有限,导致部分熔融状态的塑料会沿着承载箱的外壁溢出,从而造成浪费,同时还需要花费时间成本进行清理,影响实际的生产效率。

3、为此,提出一种防止填料溢出的成型机,来达到增加模腔密封性,监测熔融状态的塑料溢出,对于熔融状态的塑料进行清理的效果。

技术实现思路

1、本发明的目的在于提供一种防止填料溢出的成型机,以解决上述背景技术中提出的问题。

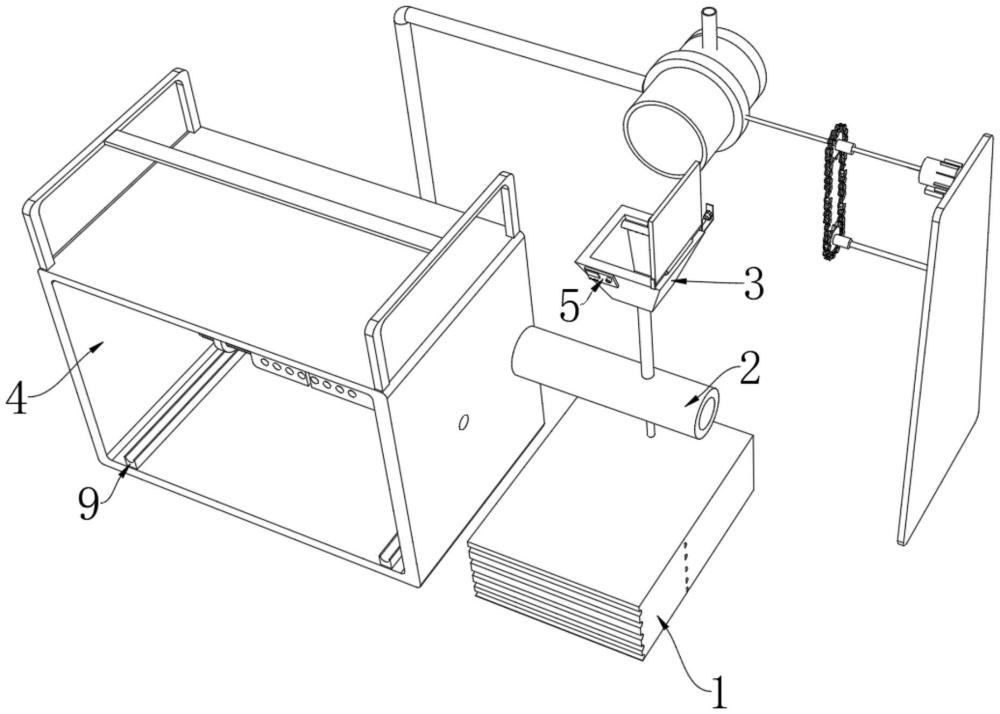

2、为实现上述目的,本发明提供如下技术方案:一种防止填料溢出的成型机,包括底座、螺旋部、承载箱、加工部和控制面板,所述螺旋部设置于底座的顶部,所述承载箱设置于螺旋部远离底座的一侧,所述加工部设置于承载箱的内部,所述控制面板固定连接于承载箱的表面,所述承载箱的内部设置有对于承载箱承载能力进行检测的检测组件,所述承载箱远离底座的一侧设置有入料组件,所述承载箱的顶部设置有防止熔融态塑料外溢的闭合组件;

3、优选的,所述入料组件包括有固定座、支撑架、转动环和套接筒,所述固定座设置于远离底座的一侧,所述支撑架固定连接于固定座的顶部,所述转动环转动连接于支撑架远离固定座的一侧,所述套接筒固定连接于转动环的内部,所述远离底座的一侧设置有固定板,所述固定板设置于远离底座的一侧,所述固定板的外表面固定连接有伺服电机,所述伺服电机的输出轴上固定连接有活动链轮,所述固定板外表面远离伺服电机输出轴的一侧转动连接有转轴,所述转轴远离固定板的一侧固定连接有从动链轮,所述活动链轮与从动链轮之间传动连接有链条。

4、所述检测组件包括有半贴合环,所述半贴合环滑动连接于承载箱内腔的顶部,所述半贴合环的底部固定连接有复合弹簧,所述半贴合环的顶部固定连接有扭簧,所述承载箱的顶部开设有开槽,所述开槽的内部固定连接有动作传感器,所述复合弹簧的底部固定连接有高温浮球。

5、所述闭合组件包括有固定架,所述固定架固定连接于承载箱的底部,所述固定架的顶部固定连接有转动电机,所述转动电机输出轴上固定连接有转动环,所述转动环的外表面转动连接有稳定环。

6、所述转动环的表面固定连接有连接架,所述连接架的顶部固定连接有盖板,所述盖板的大小与承载箱的大小相互适配。

7、所述加工部的内腔底部对称固定连接有导轨,所述导轨的顶部固定连接有接触柱,所述接触柱的顶部固定连接有模具,所述承载箱位于套接筒中心的底部。

8、所述控制面板与动作传感器具有电性连接关系,所述控制面板电性控制转动电机的开启与关闭。

9、所述稳定环的底部与承载箱的顶部固定连接,所述稳定环的内径大小与转动环的外径大小相互适配。

10、所述动作传感器的顶部与扭簧远离半贴合环的一侧固定连接,所述半贴合环顶部的高度与承载箱内腔的高度相互平齐。

11、所述伺服电机的输出轴与活动环的表面固定连接,所述套接筒64位于承载箱3的顶部。

12、与现有技术相比,本发明的有益效果是:

13、1、通过检测组件的设置,当承载箱内部的塑料装满将要溢出时,承载箱内腔顶部的塑料会碰触高温浮球和复合弹簧,动作传感器进而将感应到的形变信息传递给控制面板,达到了对于承载箱内部的塑料容量进行自动检测的效果,进而保障控制面板可以通过信息的传递,从而对于承载箱内部塑料将要溢出的情况进行调整,实现对于承载箱内腔容量的智能检测与感应,为后续的机械调节做好准备;

14、2、通过检测组件与入料组件的配合使用,当承载箱内部的塑料装满将要溢出时,控制面板进而控制伺服电机开启,伺服电机的输出轴带动套接筒逆时针转动,达到了使得套接筒停止出料的效果,从而避免了承载箱满载后,仍然有多余的熔融态塑料进行下料的问题,防止过多的塑料从承载箱的顶部溢出而造成资源浪费;

15、3、通过闭合组件的设置,当承载箱内部的塑料装满将要溢出时,控制面板可以通过信息的传递控制转动电机开启,转动电机通过输出轴控制转动环与盖板进行转动,进而使得盖板可以覆盖住承载箱的顶部,达到了在承载箱内部快要装满的情况下,对于承载箱进行自动闭合的效果,防止多余的塑料落入承载箱的内部,同时密封的环境也利于保持塑料的熔融态,防止外部的空气流入加速熔融态塑料的冷却。

技术特征:1.一种防止填料溢出的成型机,包括底座(1)、螺旋部(2)、承载箱(3)、加工部(4)和控制面板(5),所述螺旋部(2)设置于底座(1)的顶部,所述承载箱(3)设置于螺旋部(2)远离底座(1)的一侧,所述加工部(4)设置于承载箱(3)的内部,所述控制面板(5)固定连接于承载箱(3)的表面,其特征在于:所述承载箱(3)的内部设置有对于承载箱(3)承载能力进行检测的检测组件,所述承载箱(3)远离底座(1)的一侧设置有入料组件,所述承载箱(3)的顶部设置有防止熔融态塑料外溢的闭合组件。

2.根据权利要求1所述的一种防止填料溢出的成型机,其特征在于:所述入料组件还包括有固定座(61)、支撑架(62)、活动环(63)和套接筒(64),所述固定座(61)设置于远离底座(1)的一侧,所述支撑架(62)固定连接于固定座(61)的顶部,所述活动环(63)转动连接于支撑架(62)远离固定座(61)的一侧,所述套接筒(64)固定连接于活动环(63)的内部,所述远离底座(1)的一侧设置有固定板(65),所述固定板(65)的外表面固定连接有伺服电机(66),所述伺服电机(66)的输出轴上固定连接有链条装置(67)。

3.根据权利要求1所述的一种防止填料溢出的成型机,其特征在于:所述检测组件包括有半贴合环(71),所述半贴合环(71)滑动连接于承载箱(3)内腔的顶部,所述半贴合环(71)的底部固定连接有复合弹簧(72),所述半贴合环(71)的顶部固定连接有扭簧(73),所述承载箱(3)的顶部开设有开槽(74),所述开槽(74)的内部固定连接有动作传感器(75),所述复合弹簧(72)的底部固定连接有高温浮球(76)。

4.根据权利要求1所述的一种防止填料溢出的成型机,其特征在于:所述闭合组件包括有固定架(81),所述固定架(81)固定连接于承载箱(3)的底部,所述固定架(81)的顶部固定连接有转动电机(82),所述转动电机(82)输出轴上固定连接有转动环(84),所述转动环(84)的外表面转动连接有稳定环(83)。

5.根据权利要求4所述的一种防止填料溢出的成型机,其特征在于:所述转动环(84)的表面固定连接有连接架(85),所述连接架(85)的顶部固定连接有盖板(86),所述盖板(86)的大小与承载箱(3)的大小相互适配。

6.根据权利要求1所述的一种防止填料溢出的成型机,其特征在于:所述加工部(4)的内腔底部对称固定连接有导轨(9),所述导轨(9)的顶部固定连接有接触柱(10),所述接触柱(10)的顶部固定连接有模具(11),所述承载箱(3)位于套接筒(64)中心的底部。

7.根据权利要求1所述的一种防止填料溢出的成型机,其特征在于:所述控制面板(5)与动作传感器(75)具有电性连接关系,所述控制面板(5)电性控制转动电机(82)的开启与关闭。

8.根据权利要求4所述的一种防止填料溢出的成型机,其特征在于:所述稳定环(83)的底部与承载箱(3)的顶部固定连接,所述稳定环(83)的内径大小与转动环(84)的外径大小相互适配。

9.根据权利要求3所述的一种防止填料溢出的成型机,其特征在于:所述动作传感器(75)的顶部与扭簧(73)远离半贴合环(71)的一侧固定连接,所述半贴合环(71)顶部的高度与承载箱(3)内腔的高度相互平齐。

10.根据权利要求2所述的一种防止填料溢出的成型机,其特征在于:所述伺服电机(66)的输出轴与活动环(63)的表面固定连接,所述套接筒(64)位于承载箱(3)的顶部。

技术总结本发明涉及成型机技术领域,且公开了一种防止填料溢出的成型机,包括底座、螺旋部、承载箱、加工部和控制面板,螺旋部设置于底座的顶部,承载箱设置于螺旋部远离底座的一侧,加工部设置于承载箱的内部,控制面板固定连接于承载箱的表面,其特征在于:承载箱的内部设置有对于承载箱承载能力进行检测的检测组件,承载箱远离底座的一侧设置有入料组件;当承载箱内部的塑料装满将要溢出时,顶部的塑料会碰触高温浮球和复合弹簧,动作传感器进而将感应到的信息传递给控制面板,达到了对于承载箱内部的塑料容量进行自动检测的效果,进而保障控制面板可以通过信息的传递,对于承载箱内部塑料将要溢出的情况进行调整,实现对于塑料原料容量的智能检测与感应。技术研发人员:钟仁崇,钟义崇受保护的技术使用者:江西中钰机械有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/212010.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表