内胆结构的成型工艺方法、内胆成型模具及内胆结构与流程

- 国知局

- 2024-08-01 03:54:05

本技术属于制冷,尤其涉及一种内胆结构的成型工艺方法、内胆成型模具及内胆结构。

背景技术:

1、为了提高储物设备的储物能力,储物设备的内胆结构通常需要形成至少两个间室,现有技术中,内胆结构形成至少两个间室的工艺方法为将具有第一间室的第一内胆和具有第二间室的第二内胆通过连接结构连接固定,或者在具有一个较大间室的内胆结构内安装隔挡,以将一个较大的间室分隔成两个较小的间室,如此,操作繁琐,导致内胆结构的生产效率低下。

技术实现思路

1、本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种内胆结构的成型工艺方法、内胆成型模具及内胆结构,旨在实现内胆结构可以一体成型形成两个间隔设置的间室,且操作简单,提高内胆结构的生产效率。

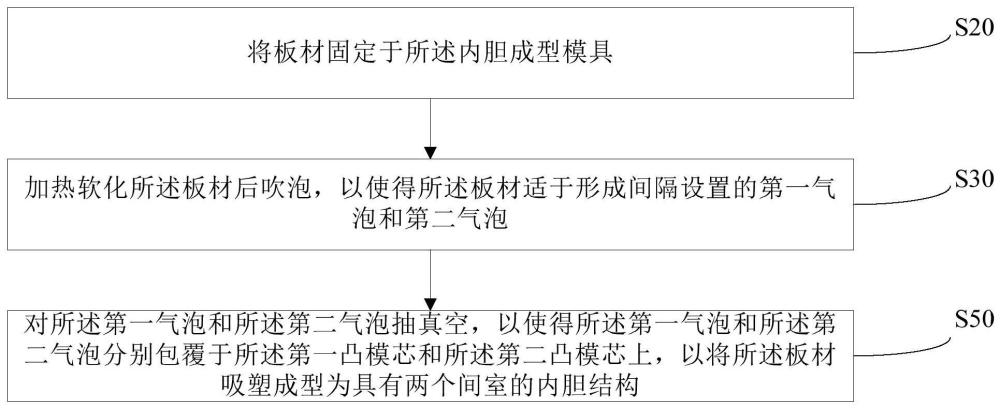

2、第一方面,本技术提供了一种内胆结构的成型工艺方法,基于内胆成型模具,所述内胆成型模具包括间隔设置第一凸模芯和第二凸模芯,内胆结构的成型工艺方法以下步骤:

3、将板材固定于所述内胆成型模具;

4、加热软化所述板材后吹泡,以使得所述板材适于形成间隔设置的第一气泡和第二气泡;

5、对所述第一气泡和所述第二气泡抽真空,以使得所述第一气泡和所述第二气泡分别包覆于所述第一凸模芯和所述第二凸模芯上,以将所述板材吸塑成型为具有两个间室的内胆结构。

6、根据本技术的内胆结构的成型工艺方法,将板材固定于所述内胆成型模具,加热软化所述板材后吹泡,以使得所述板材适于形成间隔设置的第一气泡和第二气泡,对所述第一气泡和所述第二气泡抽真空,以使得所述第一气泡和所述第二气泡分别包覆于所述第一凸模芯和所述第二凸模芯上,以将所述板材吸塑成型为具有两个间室的内胆结构,操作简单,提高内胆结构的生产效率。

7、根据本技术的一个实施例,所述将板材固定于所述内胆成型模具的步骤之前还包括:

8、获取厚度为h1的板材,其中,h1≥3.1mm。

9、根据本技术的一个实施例,所述板材中色母比例大于7%。

10、根据本技术的一个实施例,所述加热软化所述板材后吹泡,以使得所述板材适于形成间隔设置的第一气泡和第二气泡的步骤包括:

11、将所述板材预加热至温度t1,其中,180℃≤t1≤280℃;

12、继续将所述板材在t1时间内加热至温度t2,其中,40s≤t1≤45s,230℃≤t2≤300℃。

13、根据本技术的一个实施例,所述对所述第一气泡和所述第二气泡抽真空,以使得所述第一气泡和所述第二气泡分别包覆于所述第一凸模芯和所述第二凸模芯上,以将所述板材吸塑成型为具有两个间室的内胆结构的步骤之前还包括:

14、对所述第一凸模芯和所述第二凸模芯进行加热,以使得所述第一凸模芯和所述第二凸模芯的温度均为t3,其中,85℃≤t3≤95℃。

15、根据本技术的一个实施例,设定加热软化所述板材后吹泡,以使得所述板材适于形成间隔设置的第一气泡和第二气泡的时间为t3,其中,4s≤t3≤6s;和/或,

16、设定对所述第一气泡和所述第二气泡抽真空的时间为t4,其中,t4≥15s。

17、根据本技术的一个实施例,所述对所述第一气泡和所述第二气泡抽真空,以使得所述第一气泡和所述第二气泡分别包覆于所述第一凸模芯和所述第二凸模芯上,以将所述板材吸塑成型为具有两个间室的内胆结构的步骤之后还包括:

18、对所述内胆结构进行冷却保压处理;

19、对所述内胆结构进行脱模处理。

20、根据本技术的一个实施例,设定对所述内胆结构进行冷却保压处理的时间为t2,其中,15s≤t2≤30s。

21、第二方面,本技术提供了一种内胆成型模具,运用上述所述的内胆结构的成型工艺方法,该内胆成型模具包括:

22、下模,包括沿左右向间隔设置的第一凸模芯和第二凸模芯,所述第一凸模芯和所述第二凸模芯均设置有多个间隔布设的抽排气孔;

23、上模,沿上下向在开模位置和合模位置之间活动,所述上模包括压紧框和与所述压紧框相连的分隔部,所述分隔部适于将所述压紧框的内部区域分隔成沿左右向间隔设置的第一区域和第二区域,所述第一区域与所述第一凸模芯相对应,所述第二区域与第二凸模芯相对应,在所述上模运动至所述合模位置的情况下,所述压紧框适于将板材的周缘压紧至所述下模。

24、根据本技术的内胆成型模具,由于所述压紧框适于将板材的周缘压紧至所述下模,使得板材和下模之间形成密封空间,通过多个所述抽排气孔向密封空间充入气体,使得板材中部形成气泡,气泡在膨胀的过程中与所述分隔部相接触,从而将膨胀的气泡分隔成第一气泡和第二气泡,然后通过多个所述抽排气孔将密封空间内的气体抽出,从而使得所述第一气泡收缩至贴附在所述第一凸模芯以形成第一胆体,所述第二气泡收缩至贴附在所述第二凸模芯以形成第二胆体,实现第一胆体和第二胆体一体设置共同构成内胆,即一个内胆可以具有至少两个间室,操作简单,提高内胆结构的生产效率,同时提高了具有该内胆的储物设备的储物能力,且提高了该储物设备的生产效率。另外,本技术的内胆成型模具结构简单,易操作,且维护成本。

25、根据本技术的一个实施例,沿上下方向,所述第一凸模芯的横截面积小于所述第二凸模芯的横截面积;和/或,

26、所述第一凸模芯和所述第二凸模芯之间的最小距离为l1,其中,35mm≤l1≤50mm;和/或,

27、所述第一凸模芯具有沿左右向依次连接设置的第一表面、第一斜面、第二表面、第二斜面及第三表面,所述第一表面与所述第二凸模芯相对设置,所述第三表面背离所述第二凸模芯设置,所述第二表面与处于所述开模位置的所述上模相对设置,所述第一斜面和所述第一表面之间的夹角为钝角,和/或所述第二斜面和所述第三表面之间的夹角为钝角。

28、第三方面,本技术提供了一种内胆结构,基于如上述所述的内胆结构的成型工艺方法所得,所述内胆结构包括第一内胆和第二内胆,所述第一内胆和所述第二内胆适于限定出具有开口朝向相同的间室,所述第一内胆和所述第二内胆呈一体成型设置。

29、根据本技术的内胆结构,通过将第一内胆和第二内胆设计成一体成型,它们之间的连接更为紧密和稳固,不易出现松动或断裂的情况。这种设计使得整个内胆结构更加坚固耐用,能够承受更大的压力和冲击力,从而提高了储物设备的稳定性和可靠性。一体成型的设计减少了单独制造和组装多个内胆的步骤,使得生产过程更加高效和便捷,且操作简单。这不仅可以降低生产成本,还可以减少因组装不当而导致的质量问题,提高了生产效率。由于第一内胆和第二内胆是一体成型的,它们之间的间隔和布局可以更加紧凑和合理,从而最大限度地利用了储物设备的内部空间。这种设计使得储物设备能够容纳更多的物品,提高了空间利用率。一体成型的内胆结构外观整洁、平滑,没有多余的缝隙和接口,使得整个储物设备看起来更加美观和高端。这种设计符合现代审美趋势,能够提升用户的满意度和使用体验。由于第一内胆和第二内胆之间没有复杂的连接结构,清洁和维护变得更加简单方便。用户可以轻松地对内胆进行擦拭和清洗,保持储物设备的清洁卫生。

30、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214263.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表