汽车衣帽架的制备方法与流程

- 国知局

- 2024-08-01 04:08:26

本发明涉及汽车衣帽架的制备方法。

背景技术:

1、汽车内部配件的设计与制造一直是汽车工业的重要领域之一。汽车衣帽架作为车内常见的功能性配件之一,为乘客提供了方便的物品存放空间,其设计与材料选择直接影响到车内空间利用率、车辆整体重量以及乘坐舒适性。汽车衣帽架是指覆盖后座椅靠背后部、后风窗玻璃前部、后侧围上部钣金件及可见区域的装饰饰板,旨在提供一个耐用、美观的覆盖件,以遮蔽行李箱私密空间,且利于乘员轻便物品的存放。

2、随着汽车工业的发展和技术的进步,轻量化材料的研发与应用成为了一个重要的趋势。pet泡沫复合材料因其轻质、耐用、成型性好等特点而备受关注。然而,传统的轻质gmt材料单一材料结构难以满足汽车衣帽架对结构强度和轻量化的需求。

3、因此,针对传统汽车衣帽架存在的问题,有必要提出一种新型的汽车衣帽架设计和制造方法。

4、中国专利cn205553464u公开了一种复合流涎pet层的泡沫板,它包括发泡基板及其上覆设的面膜,面膜包括经过二次拉伸增强的表面涂覆有热封性涂层或复合有ps膜层的流涎pet层。该工艺生产的结皮pet泡沫板成本较高且工艺复杂。

5、中国专利cn110077076b中公开了一种可整体回收的聚酯泡沫夹芯复合板及其闭环生产工艺,聚酯泡沫夹芯复合板ⅰ自下而上由依次为纤维增强聚酯树脂复合层、聚酯基密度梯度复合泡沫层、纤维增强聚酯树脂复合层复合而成,聚酯基密度梯度复合泡沫层的上层和下层为高密度聚酯泡沫复合板、中间层为低密度聚酯泡沫复合板,聚酯泡沫夹芯复合板ⅰ之间通过本体热熔粘接或者通过聚酯或改性聚酯热熔粘结胶膜粘接。该产品的上下泡沫复合层需要单独复合,表层与泡沫间需要增加热熔胶膜复合,且产品为一种开孔结构,生产工序复杂。

6、汽车衣帽架通常是根据不同车型的内饰需要,对汽车衣帽架基材进行加热后把组成汽车衣帽架基材的各层进行粘接制成。汽车衣帽架的轻量化核心是汽车衣帽架基材的轻量化。如何降低汽车衣帽架基材的单位厚度单位面积的重量,并保持其环保性和承载要求,是个难题。

技术实现思路

1、本发明的目的是提供汽车衣帽架的制备方法,其制备的汽车衣帽架基材,重量轻,成型饱满,面料粘合力高,无透胶现象。

2、为实现上述目的,本发明的技术方案如下:

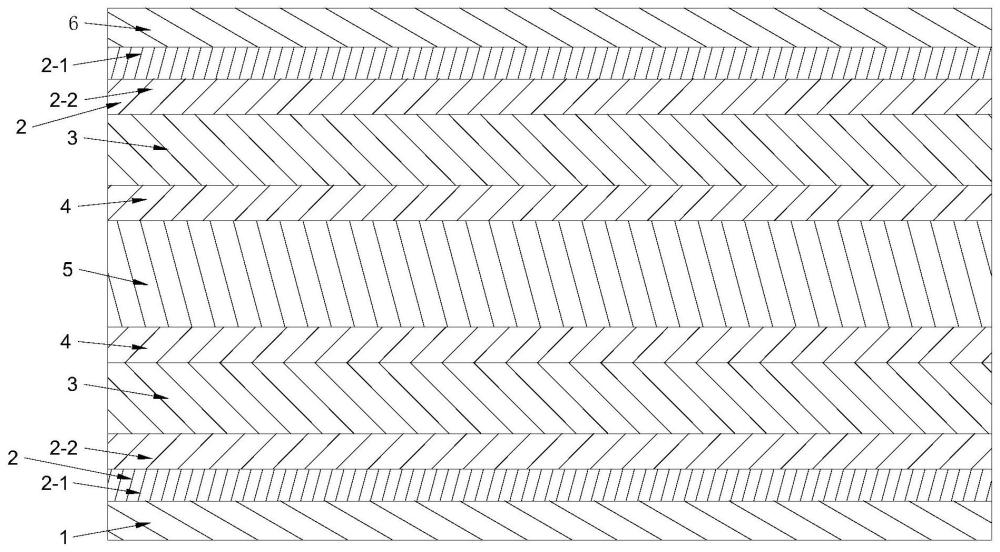

3、汽车衣帽架的制备方法,使用gmt层和聚丙烯双层复合膜;所述聚丙烯双层复合膜是杭州志合新材料有限公司生产的高流动性聚丙烯层和低流动性聚丙烯层复合形成的双层膜,型号x24,克重100g/m2,高流动聚丙烯的熔融指数740-760g/10min(230℃,2.16kg),低流动性聚丙烯的熔融指数8-12g/10min(230℃,2.16kg);将gmt层与聚丙烯双层复合膜叠放,在190-210℃热压后冷却,得到增强gmt毡;叠放时gmt层与高流动性聚丙烯层接触;

4、将底层无纺布、增强gmt毡、粘结膜、闭孔pet发泡片材、粘结膜、增强gmt毡顺序叠放,通过平板热复合设备,加热板温度设定210-230℃,热压后冷却得到pet泡沫复合板;叠放时,底层无纺布与增强gmt毡中的低流动性聚丙烯层接触;

5、对pet泡沫复合板加温至180-220℃,在pet泡沫复合板中的低流动性聚丙烯层上平铺顶层无纺布,热压成型后冷却,即得到汽车衣帽架。

6、上述的汽车衣帽架的制备方法,底层的针刺无纺布70-90g/m2,顶层的针刺无纺布140-160g/m2。

7、上述的汽车衣帽架的制备方法,所述gmt层将短切玻纤和短切丙纶按照质量比40-60:40-60混合,经过梳理、铺网、针刺成220-280g/m2的轻质gmt层。

8、上述的汽车衣帽架的制备方法,闭孔pet发泡片材为双面结皮pet发泡片材,密度为100-120kg/m3,厚度3-4mm。

9、上述的汽车衣帽架的制备方法,粘结膜25-35g/m2。

10、本发明的有益效果:

11、本发明方案中由于采用了自结皮闭孔结构的闭孔pet发泡片材(闭孔泡沫),不仅可以按照传统工艺设备热压成型,同时闭孔泡沫在受热时会发生膨胀现象,从而使成型产品更加饱满,成型压力更大,低流动性聚丙烯层与面料的粘合力更强,制成的汽车衣帽架不仅重量轻强度高,而且发挥了pet泡沫的隔热隔音性能。

12、闭孔pet发泡片材属于现有技术。采用自结皮闭孔pet发泡片材替代传统pet切割泡沫板,不仅环保强度高,生产过程中减少泡沫熔接、切割等工序,无粉尘污染,生产成本低;而且自结皮的闭孔pet发泡片材具有优异的隔热隔音特性,同时成型时加热膨胀,使产品成型饱满、与面料粘合力高。

13、gmt是玻璃纤维热塑预浸料,是玻纤和热塑性塑料预先制成的半成品片材。可以利用加热使其软化,然后置于压机中,经冲压冷却而制成各种制品。按照所用树脂基体材料分,gmt有两种,即聚丙烯基gmt及热塑性聚酯基pet。大多数gmt都是玻纤增强聚丙烯类。

14、采用聚丙烯双层复合膜,既可以起到增强效果,又能够防止无纺布层透胶。如不采用聚丙烯双层复合膜,只采用一层高流动性聚丙烯形成的薄膜,高流动性聚丙烯会渗入与高流动性聚丙烯直接接触的无纺布层,造成产品透胶。如果只采用一层低流动性聚丙烯形成的薄膜,虽然不会透胶,但起不到增强的效果。采用高低流动性的聚丙烯双层复合膜与gmt层复合,聚丙烯与玻纤的浸润更加好,从而使gmt层强度更高。

15、本发明采用闭孔pet发泡片材、gmt层、聚丙烯双层复合膜等用于汽车衣帽架基材的设计及制造,在显著提高结构强度的同时,改善隔音、隔热等性能,并进一步提高汽车轻量化。

技术特征:1.汽车衣帽架的制备方法,其特征是:

2.如权利要求1所述的汽车衣帽架的制备方法,其特征是:底层的针刺无纺布70-90g/m2,顶层的针刺无纺布140-160g/m2。

3.如权利要求1所述的汽车衣帽架的制备方法,其特征是:所述gmt层将短切玻纤和短切丙纶按照质量比40-60:40-60混合,经过梳理、铺网、针刺成220-280g/m2的轻质gmt层。

4.如权利要求1所述的汽车衣帽架的制备方法,其特征是:闭孔pet发泡片材为双面结皮pet发泡片材,密度为100-120kg/m3,厚度3-4mm。

5.如权利要求1所述的汽车衣帽架的制备方法,其特征是:粘结膜25-35g/m2。

技术总结本发明提供汽车衣帽架的制备方法,它制备的汽车衣帽架基材,重量轻,成型饱满,面料粘合力高,无透胶现象。它使用GMT层和聚丙烯双层复合膜;所述聚丙烯双层复合膜是高流动性聚丙烯层和低流动性聚丙烯层复合形成的双层膜,将GMT层与聚丙烯双层复合膜叠放,热压后冷却,得到增强GMT毡;叠放时GMT层与高流动性聚丙烯层接触;将底层无纺布、增强GMT毡、粘结膜、闭孔PET发泡片材、粘结膜、增强GMT毡顺序叠放,通过平板热复合设备,热压后冷却得到PET泡沫复合板;叠放时,底层无纺布与增强GMT毡中的低流动性聚丙烯层接触;在PET泡沫复合板中的低流动性聚丙烯层上平铺顶层无纺布,热压成型后冷却,即得到汽车衣帽架。技术研发人员:李国铭,李卫杰受保护的技术使用者:溧阳山湖新材料科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/214802.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表