含铜钴硬锰矿的高氧化率铜钴矿选矿方法与流程

- 国知局

- 2024-07-29 11:04:12

本发明涉及选矿,特别地,涉及一种含铜钴硬锰矿的高氧化率铜矿选矿方法。

背景技术:

1、由于铜钴矿床的氧化带物理化学条件极为复杂,所形成的氧化铜钴矿石的矿物组成、结构构造均较为复杂,需要使用不同的选别工艺处理,特别是矿物组成复杂的高氧化率铜钴矿石,需要根据其矿物组成,选择合适的选别工艺。目前,除了较难选的高氧化率铜钴矿石只能采用化学方法选别外,易选和中等可选的高氧化率铜钴矿石主要采用浮选方法处理。其中,硫化浮选法是处理高氧化率铜钴矿石最为普遍的方法。此外,还需要根据高氧化率铜钴矿石中有用矿物组成的不同,采用多种选别工艺进行联合处理,以回收矿石中不同种类的有用矿物。

2、在实际生产过程中发现,由于高氧化率铜钴矿具有原矿品位低、氧化率高、含泥量大、有用矿物嵌布粒度细、有用矿物组成复杂,有用矿物可浮性差的特点,导致其选别回收率较低,选矿成本高昂。特别是当高氧化率铜钴矿石中含有较多的铜钴硬锰矿时,实际生产中发现,其选别指标更差,部分有用含铜矿物无法回收,造成资源浪费,以及其磁选工段的磁选精矿具有产率高、品位低、浸出酸耗高的特点,导致冶炼工序生产压力大,冶炼成本高。因此,如何提高含铜钴硬锰矿的高氧化率铜钴矿的选别效果成为急需解决的问题。

技术实现思路

1、本发明提供了一种含铜钴硬锰矿的高氧化率铜矿选矿方法,以解决含铜钴硬锰矿的高氧化率铜钴矿存在的选别回收率低、磁选精矿产率高、品位低、浸出酸耗高、经济效益差的问题。

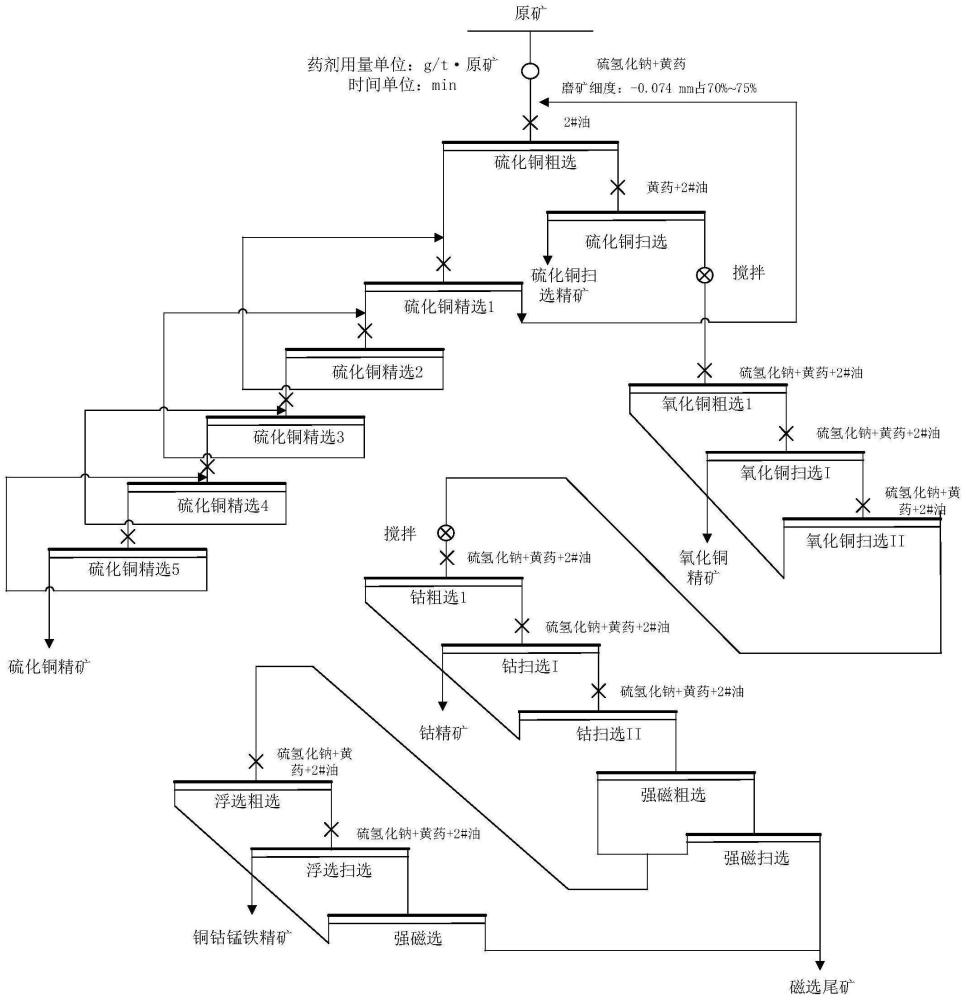

2、本发明提供一种含铜钴硬锰矿的高氧化率铜矿选矿方法,所述含铜钴硬锰矿的高氧化率铜矿的氧化率不低于60%,所述选矿方法包括如下步骤:

3、s1、对含铜钴硬锰矿的高氧化率铜矿进行磨矿,得原矿矿浆,其中,磨矿过程中添加硫化剂和捕收剂;

4、s2、对原矿矿浆进行硫化铜粗选,得硫化铜粗精矿和硫化铜粗选尾矿;

5、对所得硫化铜粗精矿进行n次连续精选,得硫化铜精矿,其中,为正整数,且2≤n≤5;

6、对所得硫化铜粗选尾矿进行扫选,得硫化铜扫选精矿和硫化铜浮选尾矿,其中,硫化铜扫选精矿作为产品回收;硫化铜浮选尾矿进入下一流程;

7、s3、对所得硫化铜浮选尾矿依次进行一段氧化铜粗选和两段氧化铜扫选,得到氧化铜精矿和氧化铜扫选尾矿ii,其中,氧化铜精矿回收,氧化铜扫选尾矿ii进入下一流程;

8、s4、对所得氧化铜扫选尾矿ii依次进行一段钴粗选和两段钴扫选,得到钴精矿和钴扫选ii尾矿,其中,钴精矿回收,钴扫选尾矿ii进入下一流程;

9、s5、对所得钴扫选尾矿ii依次进行强磁粗选和强磁扫选,得到强磁精矿和磁选尾矿;

10、s6、对强磁精矿依次进行浮选粗选、浮选扫选和强磁选,得到铜钴铁锰精矿和磁选尾矿。

11、进一步地,s1中磨矿细度为-0.074mm的粒级为70%-75%,原矿矿浆浓度为30%-38%。

12、进一步地,在s2的n次连续精选中,第一次精选得到硫化铜精矿i和精选尾矿i,其中,硫化铜精矿i进入第二次精选;精选尾矿i返回至硫化铜粗选。

13、进一步地,在s2的n次连续精选中,第一次精选之后的第n次精选得到硫化铜精矿n和精选尾矿n,其中,硫化铜精矿n进入第(n+1)次精选;精选尾矿n返回至第(n-1)次精选。

14、进一步地,在s3中,向所得硫化铜浮选尾矿中加入硫化剂、捕收剂和起泡剂进行一段氧化铜粗选,得氧化铜粗选精矿和氧化铜粗选尾矿。

15、进一步地,在s3中,两段氧化铜扫选包括:将一段氧化铜粗选所得氧化铜粗选尾矿进行第一段氧化铜扫选,得到氧化铜扫选精矿i和氧化铜扫选尾矿i;再对所得氧化铜扫选尾矿i进行第二段氧化铜扫选,得到氧化铜扫选精矿ii和氧化铜扫选尾矿ii,其中,氧化铜粗选精矿、氧化铜扫选精矿i和氧化铜扫选精矿ii合并成所述氧化铜精矿。

16、进一步地,在s4中,向所得氧化铜扫选尾矿ii中加入硫化剂、捕收剂和起泡剂进行一段钴粗选,得钴粗选精矿和钴粗选尾矿。

17、进一步地,在s4中,两段钴扫选包括:将一段钴粗选所得钴粗选尾矿进行第一段钴扫选,得到钴扫选精矿i和钴扫选尾矿i;再对所得钴扫选尾矿i进行第二段钴扫选,得到钴扫选精矿ii和钴扫选尾矿ii,其中,钴粗选精矿、钴扫选精矿i和钴扫选精矿ii合并成钴精矿。

18、进一步地,在s5中,强磁粗选与强磁扫选中所用场强为0.8~1.4t,强磁粗选和强磁扫选精矿合并得到强磁精矿。

19、进一步地,在s6中,强磁选所用场强为0.6~1.2t。

20、本发明具有以下有益效果:

21、(1)本发明对含铜钴硬锰矿的高氧化率铜钴矿进行一段硫化铜粗选和一段硫化铜开路扫选。硫化铜粗选精矿进行精选,硫化铜扫选精矿作为产品。硫化铜开路扫选,使得可浮性较差硫化铜及其连生体矿物颗粒得到回收,同时将部分含铜细泥浮选出来,优化了氧化段浮选环境,避免因细泥吸附大量的浮选药剂,造成药剂耗量大,以及避免氧化铜精矿含大量细泥降低氧化铜精矿质量。

22、(2)由于含铜钴硬锰矿的高氧化率铜钴矿中含有大量的铜钴硬锰矿,该矿物含弱磁性,可浮性较差,可通过强磁选回收。实际生产过程中发现,原矿浮选尾矿的强磁精矿存在磁选精矿产率高,品位低,浸出酸耗高的问题,对冶炼工序生产压力大,冶炼成本过高。因此,本发明创造性地将磁选精矿再进行一粗一扫浮选,扫选尾矿再进行磁选,以充分回收铜钴硬锰矿中有用矿物,提高铜钴铁锰精矿品位,降低精矿量和浸出酸耗。

23、(3)本发明将硫化段浮选药剂硫化剂和捕收剂添加在磨机中,使得含铜钴矿的高氧化率铜钴矿中部分可浮性较差的铜矿物与药剂充分作用,延长硫氢化钠、黄药与矿物作用时间,提高含铜钴矿的高氧化率铜钴矿的浮选效果。

24、(4)本发明中,含铜钴硬锰矿的高氧化率铜钴矿的氧化段(氧化铜粗选、氧化铜扫选、钴粗选和钴浮选)均采用开路浮选的梯级分离工艺,使得不同可浮性的氧化铜矿物能出早出,避免有用矿物跑尾。

25、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,所述含铜钴硬锰矿的高氧化率铜矿的氧化率不低于60%,所述选矿方法包括如下步骤:

2.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,s1中磨矿细度为-0.074mm的粒级为70%-75%,原矿矿浆浓度为30%-38%。

3.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s2的n次连续精选中,第一次精选得到硫化铜精矿i和精选尾矿i,其中,硫化铜精矿i进入第二次精选;精选尾矿i返回至硫化铜粗选。

4.根据权利要求3所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s2的n次连续精选中,第一次精选之后的第n次精选得到硫化铜精矿n和精选尾矿n,其中,硫化铜精矿n进入第(n+1)次精选;精选尾矿n返回至第(n-1)次精选。

5.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s3中,向所得硫化铜浮选尾矿中加入硫化剂、捕收剂和起泡剂进行一段氧化铜粗选,得氧化铜粗选精矿和氧化铜粗选尾矿。

6.根据权利要求5所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s3中,两段氧化铜扫选包括:将一段氧化铜粗选所得氧化铜粗选尾矿进行第一段氧化铜扫选,得到氧化铜扫选精矿i和氧化铜扫选尾矿i;再对所得氧化铜扫选尾矿i进行第二段氧化铜扫选,得到氧化铜扫选精矿ii和氧化铜扫选尾矿ii,其中,氧化铜粗选精矿、氧化铜扫选精矿i和氧化铜扫选精矿ii合并成所述氧化铜精矿。

7.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s4中,向所得氧化铜扫选尾矿ii中加入硫化剂、捕收剂和起泡剂进行一段钴粗选,得钴粗选精矿和钴粗选尾矿。

8.根据权利要求7所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s4中,两段钴扫选包括:将一段钴粗选所得钴粗选尾矿进行第一段钴扫选,得到钴扫选精矿i和钴扫选尾矿i;再对所得钴扫选尾矿i进行第二段钴扫选,得到钴扫选精矿ii和钴扫选尾矿ii,其中,钴粗选精矿、钴扫选精矿i和钴扫选精矿ii合并成钴精矿。

9.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s5中,强磁粗选与强磁扫选中所用场强为0.8~1.4t,强磁粗选和强磁扫选精矿合并得到强磁精矿。

10.根据权利要求1所述的含铜钴硬锰矿的高氧化率铜矿选矿方法,其特征在于,在s6中,强磁选所用场强为0.6~1.2t。

技术总结本发明公开了一种含铜钴硬锰矿的高氧化率铜矿选矿方法,包括:对含铜钴硬锰矿的高氧化率铜矿进行磨矿;对原矿矿浆进行硫化铜粗选,得到硫化铜粗精矿和硫化铜粗选尾矿;对硫化铜粗精矿进行多次连续精选;对硫化铜粗选尾矿进行扫选;对硫化铜浮选尾矿依次进行一段氧化铜粗选和两段氧化铜扫选,得到氧化铜精矿和氧化铜扫选尾矿II;对氧化铜扫选尾矿II依次进行一段钴粗选和两段钴扫选,得到钴精矿和钴扫选II尾矿;对钴扫选尾矿II依次进行强磁粗选、强磁扫选、浮选粗选、浮选扫选和强磁选,得到铜钴铁锰精矿和磁选尾矿。本发明解决了现有方法存在的选别回收率低、磁选精矿产率高、品位低、浸出酸耗高、经济效益差的问题。技术研发人员:范海宝,张自旭,陈兴海,高丹校,王顺受保护的技术使用者:华刚矿业股份有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240725/134550.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表