电极材料及其制备方法和用途与流程

- 国知局

- 2024-07-27 11:39:33

本发明涉及一种电极材料及其制备方法和用途。

背景技术:

1、核能是安全、经济、高效的清洁能源。随着核电技术的不断发展,作为核电反应堆的重要燃料—天然铀的需求量也逐渐增长。海水中具有大量的铀资源,开展海水提铀是解决铀资源短缺的重要途径。

2、近年来,电化学海水提铀技术兼具电化学和吸附技术的优点,引起研究者的重点关注。电化学法利用外加电场促进铀的沉积,施加电荷使离子定向移动,铀酰离子在电极区域内被积累,而带相反电性的离子由于电排斥力向反方向移动。目前,所使用的电极多是将吸附材料负载到碳毡上进行提铀试验,在实际应用中存在吸附材料易脱落、导电性能差、抗风浪能力差等问题。

技术实现思路

1、本发明的一个目的在于提供一种电极材料的制备方法,该制备方法得到的电极材料具有较高铀提取效率。进一步地,该制备方法得到的电极材料耐久性好,沉积物不易脱落。本发明的另一个目的在于提供一种电极材料。本发明的再一个目的在于提供上述电极材料的用途。

2、本发明的目的是通过如下方案实现的。

3、一方面,本发明提供了一种电极材料的制备方法,包括如下步骤:

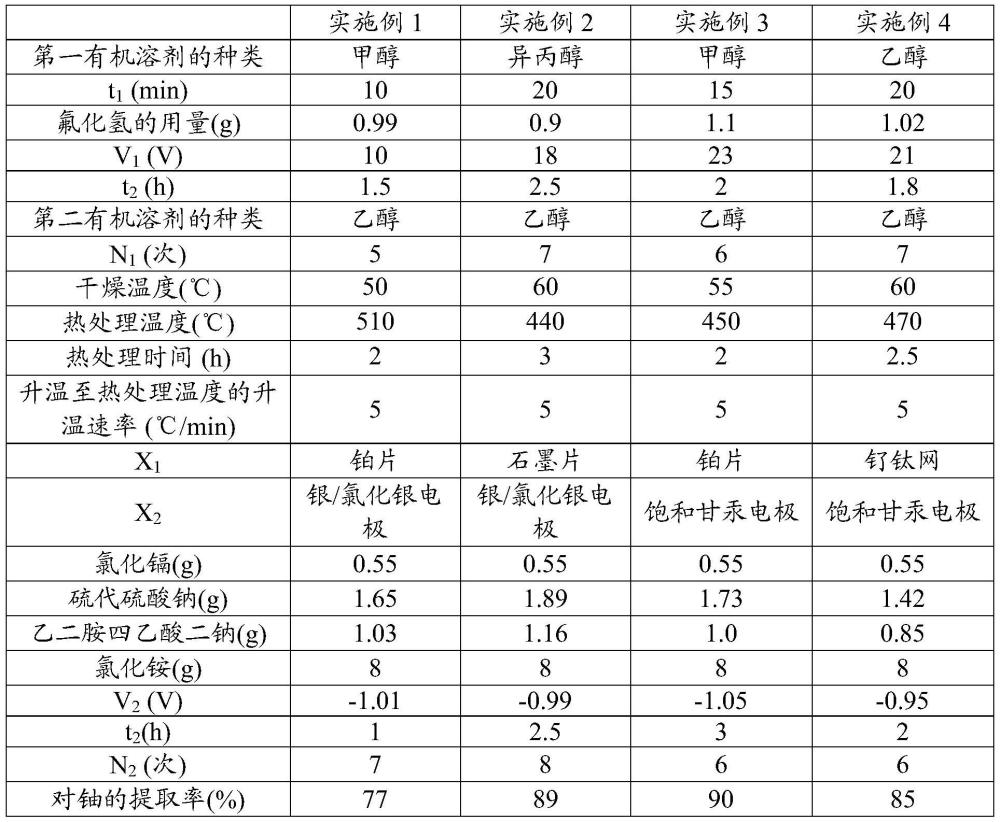

4、(1)以钛片作为阳极,铂片作为阴极在第一电解液的存在下阳极氧化,得到氧化钛片;将氧化钛片洗涤、干燥和热处理,得到tio2纳米阵列电极;其中,所述第一电解液包括氟化氢和水;

5、(2)采用恒电位法在tio2纳米阵列电极表面沉积cds;其中,工作电极为tio2纳米阵列电极,辅助电极选自钌钛网、铂片、石墨片中的一种或多种,参比电极选自饱和甘汞电极、银/氯化银电极中的一种或多种,第二电解液包括氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵和氨水。

6、在某些实施方式中,辅助电极为钌钛网。在另一些实施方式中,辅助电极为铂片。在再一些实施方式中,辅助电极为石墨片。

7、在某些实施方式中,参比电极为饱和甘汞电极。在另一些实施方式中,参比电极为银/氯化银电极。

8、根据本发明的制备方法,优选地,第一电解液中,氟化氢和水的质量比为(0.5~1.5):110;第二电解液中,氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵的质量比为0.55:(1.1~2.5):(0.5~1.8):(5~10),氯化镉与氨水的质量体积比为0.55g:(15~30)ml。

9、优选地,第一电解液中,氟化氢和水的质量比为(0.9~1.2):110;更优选为(1.0~1.1):110。在某些实施方式中,第一电解液由氟化氢和水组成。

10、优选地,第二电解液中,氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵的质量比为0.55:(1.3~2.0):(0.8~1.5):(6~9);更优选地,氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵的质量比为0.55:(1.7~1.9):(1.0~1.2):(7~8)。优选地,氯化镉与氨水的质量体积比为0.55g:(18~25)ml;更优选地,氯化镉与氨水的质量体积比为0.55g:(20~21)ml。氨水的浓度可以为20~30wt%;优选为25wt%。

11、根据本发明的制备方法,优选地,所述第二电解液还包括水,氯化镉与水的质量体积比为0.55g:(100~200)ml。

12、第二电解液中还包括水。氯化镉与水的质量体积比可以为0.55g:(100~200)ml;优选为0.55g:(120~170)ml。在某些实施方式中,第二电解液由氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵、氨水和水组成。

13、根据本发明的制备方法,优选地,阳极氧化在5~30v的电压下进行,阳极氧化的时间为0.5~5h。更优选地,阳极氧化在10~25v的电压下进行。阳极氧化时间可以为1.5~3h。最优选地,阳极氧化在15~23v的电压下进行。阳极氧化时间可以为2~2.5h。

14、根据本发明的制备方法,优选地,步骤(1)中,干燥的温度为45~75℃;热处理温度为400~550℃,热处理时间为1~5h;从初始温度升温至热处理温度的升温速率为2~10℃/min。

15、步骤(1)中的干燥温度优选为50~70℃;更优选为55~60℃。热处理温度优选为420~520℃;更优选为440~450℃。热处理时间优选为2~4h;优选为2.5~3h。优选地,从初始温度升温至热处理温度的升温速率为3~8℃/min;更优选地,从初始温度升温至热处理温度的升温速率为4~6℃/min。

16、根据本发明的制备方法,优选地,步骤(2)中,沉积电位为-0.8~-1.5v,沉积时间为0.5~5h。

17、更优选地,沉积电位为-0.95~-1.2v;最优选地,沉积电位为-0.99~-1.05v。沉积时间优选为1~3h;更优选为2.5~3h。

18、根据本发明的制备方法,优选地,步骤(1)中,依次采用水、第二有机溶剂和水对氧化钛片进行洗涤,按照上述洗涤顺序进行1~10次,所述第二有机溶剂选自甲醇、乙醇、异丙醇中的一种或多种;干燥在烘箱中进行;热处理在管式炉中进行;

19、步骤(2)中,还包括如下步骤:沉积完毕后,将沉积产物用水洗涤1~10次,然后干燥,得到电极材料。优选地,干燥为自然晾干。

20、在本发明中,依次采用水、第二有机溶剂和水对氧化钛片进行洗涤。采用上述洗涤顺序进行1~10次;优选地,进行3~8次;更优选地,进行5~7次。

21、在某些实施方式中,将沉积产物用水洗涤3~9次;优选地,将沉积产物用水洗涤6~8次。

22、根据本发明的制备方法,优选地,所述钛片为处理后钛片,还包括如下步骤:

23、将钛片原料打磨,然后依次进行超声清洗、干燥和裁剪,得到处理后钛片。优选地,干燥为自然晾干。

24、钛片原料中钛的含量大于99.99wt%。

25、可以用砂纸对钛片原料进行打磨。砂纸可以为600目、800目、1000目、1200目、1500目。

26、可以将打磨后的钛片原料在第一有机溶剂和去离子水中超声清洗。打磨后的钛片原料在第一有机溶剂和去离子水中超声清洗的时间可以分别为5~40min;优选为10~20min。第一有机溶剂可以选自甲醇、乙醇、异丙醇中的一种或多种。

27、处理后的钛片的尺寸可以为(15~45)mm×(15~45)mm×(0.05~0.5)mm;优选为(20~30)mm×(20~30)mm×(0.1~0.3)mm。

28、另一方面,本发明提供了一种电极材料,该电极材料由上述制备方法得到。

29、本发明的电极材料应用于电化学海水提铀,对铀的提取率达到了75%以上。优选地,达到85%以上。更优选地,达到了90%以上。

30、再一方面,本发明提供了上述电极材料在从海水中提取铀中的用途。

31、本发明的制备方法得到的电极材料对铀的提取率高,且沉积物不易脱落,耐久性好。

技术特征:1.一种电极材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,第一电解液中,氟化氢和水的质量比为(0.5~1.5):110;第二电解液中,氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵的质量比为0.55:(1.1~2.5):(0.5~1.8):(5~10),氯化镉与氨水的质量体积比为0.55g:(15~30)ml。

3.根据权利要求1所述的制备方法,其特征在于,所述第二电解液还包括水,氯化镉与水的质量体积比为0.55g:(100~200)ml。

4.根据权利要求1所述的制备方法,其特征在于,阳极氧化在5~30v的电压下进行,阳极氧化的时间为0.5~5h。

5.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,干燥的温度为45~75℃;热处理温度为400~550℃,热处理时间为1~5h;从初始温度升温至热处理温度的升温速率为2~10℃/min。

6.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,沉积电位为-0.8~-1.5v,沉积时间为0.5~5h。

7.根据权利要求1所述的制备方法,其特征在于,步骤(1)中,依次采用水、第二有机溶剂和水对氧化钛片进行洗涤,按照上述洗涤顺序进行1~10次,所述第二有机溶剂选自甲醇、乙醇、异丙醇中的一种或多种;干燥在烘箱中进行;热处理在管式炉中进行;

8.根据权利要求1所述的制备方法,其特征在于,所述钛片为处理后钛片,还包括如下步骤:

9.一种电极材料,其特征在于,所述电极材料由权利要求1~8任一所述的制备方法得到。

10.根据权利要求9所述的电极材料在从海水中提取铀中的用途。

技术总结本发明公开了一种电极材料及其制备方法和用途。本发明的电极材料的制备方法包括如下步骤:(1)以钛片作为阳极,铂片作为阴极在第一电解液的存在下阳极氧化,得到氧化钛片;将氧化钛片洗涤、干燥和热处理,得到TiO2纳米阵列电极;其中,所述第一电解液包括氟化氢和水;(2)采用恒电位法在TiO2纳米阵列电极表面沉积CdS;其中,工作电极为TiO2,辅助电极选自钌钛网、铂片、石墨片中的一种或多种,参比电极选自饱和甘汞电极、银/氯化银电极中的一种或多种,第二电解液包括氯化镉、硫代硫酸钠、乙二胺四乙酸二钠、氯化铵和氨水。该制备方法得到的电极材料具有较高铀提取效率。技术研发人员:宋艳,陈树森,陈刚,王凤菊,李昊,李子明,吴浩天受保护的技术使用者:核工业北京化工冶金研究院技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240726/119042.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表