基于载液微细颗粒电解质的电化学机械复合抛光方法

- 国知局

- 2024-07-27 11:41:08

本发明涉及零件抛光领域,具体提出一种基于载液微细颗粒电解质的电化学机械复合抛光方法。

背景技术:

1、复杂结构零件往往具有复杂曲面、薄壁结构、微流道型腔等极难加工结构,被广泛应用于航空航天、交通运输、武器装备、生物医疗、工程机械、模具型腔和新能源等领域,以满足特殊功能要求。复杂结构零件的制造方法主要有机械加工、近净成形和增材制造等方法,由于它们各自存在工艺缺点,往往不能使表面质量直接达到使用要求。因此,复杂结构零件在投入使用前必须进行表面后处理,在众多表面后处理技术中,最典型的方法是超精密抛光。

2、超精密抛光是借助抛光介质,通过物理或者化学作用实现零件表面材料微量去除,获得光滑清洁表面的过程。其在实现将表面粗糙度降至亚纳米级,消除之前工艺留下的缺陷的同时,还能减少或者避免新的亚表面损伤。用于处理复杂结构零件表面的抛光技术主要有以下几类:机械抛光、磨粒流抛光、磨粒射流抛光、电化学机械抛光。在实际抛光过程中,这些抛光技术虽然一定程度上改善了表面质量,但是也会因为实施方式产生一定局限性。机械抛光虽然技术成熟、成本低、能达到较高的加工精度和表面质量,但是由于抛光工具头的半径限制,面对复杂结构零件加工时会产生工具干涉而使加工可达性差,同时抛光工具头的机械作用容易导致零件存在残余应力。磨料流抛光虽然抛光质量好、效率高、成本低,但是在抛光流道、通孔和型腔时的压力和速度容易分布不均匀,难以实现材料去除的精确调控,易导致表面材料去除不均匀,且磨粒流抛光介质的维护和处理也较复杂,还具有一定环境污染风险。磨料射流抛光所需设备简单、维护和操作方便、通用性强,可不受材料属性限制、加工中不产生热应力和热变形,但是磨料射流抛光表面是逐点依次进行的,其不仅能量利用率而且加工效率低,同时,由于射流轨迹的限制,对复杂零件内部表面抛光的加工可达性较差。相比于前几种抛光,电化学抛光不受抛光工件形状限制、加工可达性好、抛光后表面无残余应力受到更加广泛的应用。电化学抛光借助于直流电源提供电流,工件接于阳极,在阳极金属/电解液界面发生金属氧化和氧化物在电解液中的进一步溶解,在溶解过程,金属以阳离子形式脱离阳极并进入电解液。然而,在抛光过程中,工件表面的峰处容易富集氧化膜,会阻碍进一步反应影响材料去除,还容易使表面产生浸蚀、点蚀和流痕等表面加工缺陷,同时阳极气体大量析出会破坏表面质量。为了解决这个问题,一种将电化学与机械作用复合的电化学机械抛光技术应运而生。其主要机制是基于电化学反应,使工件阳极表面产生氧化和溶解,再利用机械刮擦使表面富集的氧化膜快速去除,将基底的新层不断暴露于电解质中,提高阳极表面峰点区域的去除率,以加速阳极表面平滑的速率。

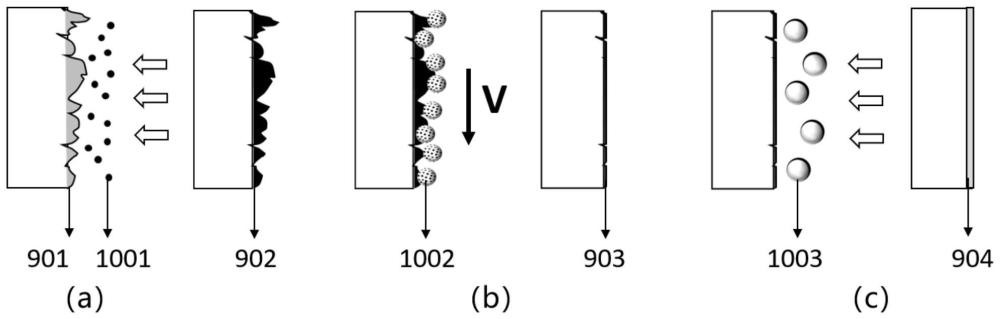

3、现存的电化学机械抛光技术主要有三类,第一类是具有固结磨料的电化学机械抛光,该技术将磨粒粘接在阴极工具上,磨料均匀分布于抛光工具表面,能够实现工件表面氧化膜均匀快速的去除,但是该技术仅适用于简单型面,不能用于具有复杂结构的零件。第二类是具有游离磨料的电化学机械抛光,该技术将磨粒混合到电解液中,通过电解液高速流动实现电化学溶解与氧化膜微量磨削的复合加工,该技术可以加工复杂结构零件的内外表面,但是电解液中磨粒含量较低,并且随电解液流动时与工件表面实际接触的磨粒较少,导致机械作用较弱,抛光速率受到限制。同时这种技术依然需要使用大量的电解液,易造成环境污染。第三类是具有抛光力的电化学机械抛光,该技术主要在机床中采用,工件由机床主轴带动旋转并施加抛光力,阴极滚子在阳极表面滚动,电解液喷洒于阴阳极之间实现抛光,该技术不光可以提高电化学抛光的效率,而且可以改变传统和非传统机械加工表面的微观结构,增加工件表面硬度并提高疲劳寿命,但是这种方法需要复杂的设备,并且仅限于抛光简单曲面,无法抛光型腔流道等结构的表面,而且电解液的维护和处理也面临着环境污染的问题。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种基于载液微细颗粒电解质的电化学机械复合抛光方法,以载液微细颗粒搭载少量电解液形成具有导电性能的载液微细颗粒电解质,抛光过程中大量电解质颗粒分布于工件周围,抛光过程较容易控制,通过合理选择颗粒尺寸、颗粒运动参数以及介质电化学性质,就可以调控颗粒在工件表面的速度和压力分布以及电场分布,在提高抛光效率的同时还能改善材料去除均匀性。

2、为了达到上述目的,本发明采用的技术方案如下:

3、一种基于载液微细颗粒电解质的电化学机械复合抛光方法,把阳极工件9放入抛光装置中进行抛光,具体包括以下步骤:

4、步骤1、将清洗、烘干后的样品工件9固定于抛光装置旋转轴7下方的气动夹具8上,在阴极铂网篮反应槽3内添加载液微细颗粒电解质10,阳极工件9完全浸没于载液微细颗粒电解质10中,使载液微细颗粒电解质10与阳极工件9充分接触;

5、步骤2、将直流电源1正极导线6接入阳极工件9,负极导线2接入阴极铂网篮反应槽3的导电柱,载液微细颗粒电解质10连通阴极和阳极,形成闭合回路;

6、步骤3、设置抛光基本参数,启动抛光装置进行抛光,阳极工件9与载液微细颗粒电解质10在旋转轴7作用下产生相对运动;同时,驱动阴极铂网篮反应槽3下方振动机构11使载液微细颗粒电解质10以设定的频幅振动;

7、步骤4、取下阳极工件9,置于超声清洗机中,依次采用丙酮、无水乙醇、去离子水,以40~50khz的频率超声清洗阳极工件9各10±5min,捞出后50-60℃下真空干燥,测量抛光后的表面粗糙度。

8、所述载液微细颗粒电解质10包括:29.2~29.3g的氯化钠粉末,无水乙醇分析纯49.5~50.5ml,乙二醇分析纯449.5~450.5ml,载液微细颗粒320~325g。

9、所述载液微细颗粒采用多孔氧化铝陶瓷颗粒。

10、所述载液微细颗粒粒径为1~2mm。

11、所述阴极铂网篮反应槽3内载液微细颗粒电解质10温度50~50.5℃/60~60.5℃,固液比为9:10~10:9。

12、步骤1所述阳极工件9在清洗、烘干前,初步打磨形成粗糙度为0.8~0.9μm的预表面。

13、步骤1所述清洗、烘干为依次利用丙酮、无水乙醇、去离子水40~50khz超声清洗样件各10±5min,捞出置于烘干机烘干。

14、步骤3所述设置抛光基本参数包括:电压14~18v,旋转轴7在电机带动下转速100~150rpm,振动机构11驱动下阴极铂网篮反应槽3的振动频率为50~60hz,振幅为3~5mm,抛光时间为20±5min。

15、所述阴极铂网篮反应槽3内载液微细颗粒电解质10温度与固液比通过自动温湿度控制系统调节,自动温湿度控制系统为常规现有技术。

16、相对于现有技术,本发明有益效果如下:

17、1、本发明用于抛光的载液微细颗粒电解质具有如下优势:本发明使用具有载液功能的多孔颗粒,可以使电解液在颗粒间连通,避免了电解液的大量使用,与之搭载的电解液摒弃了传统的酸性电解液,采用更加环保的中性电解液配方,可大大降低环境污染风险,更符合绿色环保的要求;本发明使用的1~2mm的微细颗粒,有助于实现抛光过程中电解质与表面各处的微细接触,具有较高的加工可达性,可实现复杂结构的抛光;本发明使用的陶瓷材质的多孔载液微细颗粒可通过再生处理进行循环使用,经过浸泡清洗烘干就可以实现再生循环,极大降低了耗材成本;本发明中采用的载液微细颗粒可实现一定的机械作用,颗粒在抛光过程中与表面相对运动产生机械刮擦,一方面有助于氧化膜快速去除,以免阻碍进一步反应影响材料去除,减少表面产生浸蚀、点蚀和流痕等加工缺陷,另一方面有助于阳极析出气体脱离工件表面,避免气体附着在表面气体附着于表面,导致局部电流不稳定造成表面过渡腐蚀,对加工过程和工件表面质量产生不利影响。

18、2、本发明以载液微细颗粒搭载少量电解液形成具有导电性能的载液微细颗粒电解质,抛光过程中大量电解质颗粒分布于工件周围,抛光过程较容易控制,通过合理选择颗粒尺寸、颗粒运动参数以及介质电化学性质,可以调控颗粒在工件表面的速度和压力分布以及电场分布,在提高抛光效率的同时还能改善材料去除均匀性。

19、3、本发明以载液微细颗粒搭载少量电解液形成具有导电性能的载液微细颗粒电解质,提出基于载液微细颗粒电解质的电化学机械复合抛光方法,克服了现有的电化学机械抛光存在的缺陷,可以高效获得高质量的抛光表面:

20、与具有固结磨粒的电化学机械抛光相比,1~2mm直径的微细颗粒的表面接触面积远小于抛光工件的表面积,保证颗粒与工件表面可以充分接触,具有良好的流动性和空间可达性,可灵活接触具有大曲率的凹凸结构表面以及型腔流道的内表面,打破对抛光工件表面形状的限制,不再局限于抛光简单型面;

21、与具有游离磨料的电化学机械抛光相比,以具有多孔结构的载液微细颗粒吸附电解液,代替了磨粒混合于电解液这一方式,大大提高了电解质中颗粒的数量,电解槽中大量颗粒与工件表面的高密度接触和不断划擦,强化了机械作用,可以显著提高抛光效率;另一方面,由于载液微细颗粒的多孔结构具有空间支撑和搭载液体的作用,颗粒所含的电解液基于电解液的分子间作用力而相互连通,所以利用少量电解液也可以使在整个电解池之间形成通路,降低了电解液浪费和环境污染。

22、4、本发明所用的载液微细颗粒电解质载液性能稳定,相比于传统液态电解质能更好储存和运输。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119141.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表