一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法与流程

- 国知局

- 2024-07-27 11:52:47

本发明涉及电子信息材料生产加工,具体为一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法。

背景技术:

1、印制电路板被称为“电子产品之母”,在通讯、工控、消费电子、汽车电子、航空航天领域有广泛的应用。从功能属性角度出发,pcb主要分为导电区域和绝缘区域。导电区域和绝缘区域的精确设计是pcb实现信号控制的关键。作为pcb中信号传输的主要介质,铜箔的性能对于pcb的性能起着举足轻重的作用。随着轻薄化成为以智能手机为代表的消费电子的主流趋势,终端应用对线路的线宽线距要求越来越精细。通常情况下,线路的精细程度与铜箔的厚度密切相关。铜箔厚度越小,可以加工的线路相对越精细,线路的线宽和线距也想要越小。精细线路有利于提升单位面积内的布线密度,对于消费电子的轻薄化和小型化有积极意义。

2、电子电路铜箔是指应用于pcb印制线路板的铜箔。根据生产加工形式的不同可以分为压延铜箔和电解铜箔。受生产加工设备加工能力的限制,压延铜箔的产能相对较低,能够加工的最小厚度通常不低于12μm。电解铜箔以硫酸铜为原料通过电化学还原将化合态的铜离子转化为单质态的铜原子。电解铜箔产能相对较高,可以通过调整电化学还原过程中的工艺参数实现对厚度的精确控制。通常情况下,电子电路铜箔需要与介电材料通过热压合形成覆铜层压板(ccl),ccl进行进一步的加工制作形成pcb。为了保证电子电路铜箔在下游加工和终端应用过程中的可加工性和可靠性需要对铜箔进行表面处理。铜箔的表面处理是指在铜箔的表面通过物理或化学的方式构建具有耐高温氧化性、耐化学性、耐候性、增强结合力的功能层。表面处理过程中涉及到多个步骤的处理,对铜箔的力学性能有一定的要求。在一定范围内,铜箔的可加工性能与厚度密切相关。通常情况下,铜箔的厚度越小在表面处理过程中越容易出现褶皱,断裂等异常情况。因此,为了满足表面处理过程的要求常规的电子电路铜箔厚度通常不低于12μm。

3、一方面需要降低铜箔厚度来满足精细线路加工的要求,一方面需要控制铜箔厚度以满足表面处理可加工性。针对以上矛盾,研究人员提出可以通过设计具有可剥离性能的载体实现极薄铜箔的生产。可剥离附载体极薄铜箔生产过程中载体层和极薄铜层之间的剥离层是影响分离力的关键。如果分离力过小,加工过程中可能出现载体层与极薄铜层不受控分离。如果分离力过大,加工过程中会出现载体层与极薄通常无法分离的情况。

技术实现思路

1、针对现有技术的不足,本发明提供了一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,解决了上述背景技术提到的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,具体包括以下步骤:

3、步骤一、石墨预处理:通过等离子体对石墨表面进行活化预处理,增强石墨表面的反应活性;

4、步骤二、电化学沉积极薄铜层:通过添加剂辅助的脉冲电化学沉积在石墨载体的表面形成极薄铜层;

5、步骤三、极薄铜层表面处理:通过微细粗糙化、防氧化和偶联剂处理,在极薄铜层表面构建具有增强结合力、提升耐热性、耐氧化性的功能层;

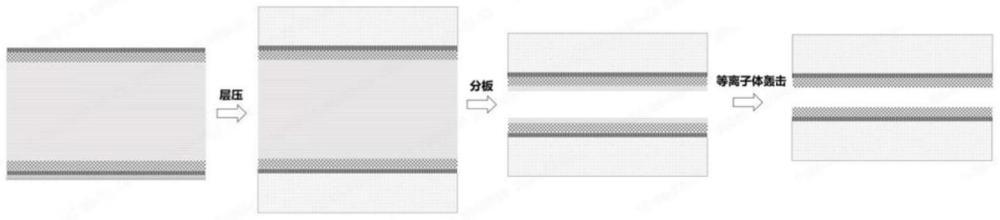

6、步骤四、层压覆铜板:将自支撑可剥离极薄附载体铜箔与bt板材叠层后在一定真空度、温度、压力的条件下进行热压合,形成覆铜层压板;

7、步骤五、覆铜层压板分板:对热压合后的覆铜层压板施加相反方向的作用力实现载体层与覆铜层压板的相互分离;

8、步骤六、等离子体去除剥离层:借助等离子体轰击去除极薄铜层在与载体层分离后残留的剥离层。

9、优选的,所述步骤一中等离子体成分为氧等离子体、氩等离子体、氮等离子体中的一种或几种,等离子体功率在2-5kw之间,处理时间在10-30min之间。

10、优选的,所述步骤二中极薄铜层厚度在1.5-3.0μm之间,极薄铜层电化学沉积过程中的平均电流密度在15-30a/dm2之间,占空比在15-45%之间,频率在500-2500hz之间。

11、优选的,所述步骤二中极薄铜层电化学沉积过程中使用的添加剂使为光亮剂、整平剂和润湿剂的组合,添加剂的浓度在15-30mg/l之间。

12、优选的,所述步骤三中通过添加剂辅助的脉冲电化学沉积实现极薄铜层的微细粗糙化,微细粗糙化过程中的平均电流密度在10-15a/m2之间,占空比在25-50%之间,频率在1000-3000hz之间,微细粗糙化过程中使用的添加剂为尿素-氯化胆碱,乙二胺四乙酸二钠(edta-2na),偏钒酸铵,苯并三氮唑(bta),羧基苯丙三氮唑(cbta),巯基苯并噻唑中的一种或几种,添加剂的浓度在5-15mg/l之间。

13、优选的,所述步骤三中极薄铜层的防氧化处理过程中使用的试剂为铝酸钠(naalo2)、硫酸锌(znso4)、氧化石墨烯(go)、羧基苯并三氮唑(cbta)中的一种或几种,极薄铜层偶联剂处理过程中偶联剂的活性官能团为氨基、甲基丙烯酸甲酯基中的一种或几种,偶联剂的浓度为0.5-1.0wt%之间。

14、优选的,所述步骤四中极薄铜层压合的bt板材玻璃布类型为2116或1078,rc胶含量在60-65%之间,极薄铜层与bt板材压合后的常态和热态的剥离强度不低于3.0lb/in。

15、优选的,所述步骤五分板过程中覆铜层压板与载体层之间的分离力在10-50gf/cm之间,所述步骤六中等离子处理过程中使用氧等离子体,功率在1-2kw之间,处理时间在60-120s之间。

16、有益效果

17、本发明提供了一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法。与现有技术相比具备以下有益效果:

18、该自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,选择具有可剥离性能的石墨作为载体层和剥离层,首先通过电化学沉积在石墨表面形成极薄铜层,然后对极薄铜层进行表面处理实现功能层的构建,进一步将带载体的极薄铜层与bt板材进行热压合形成覆铜层压板,再通过分板实现载体层与覆铜层压板之间的相互分离,最后借助等离子体去除覆铜层压板中极薄铜层表面残留的剥离层。使得结构简化,石墨既作为结构支撑的载体又发挥着剥离层的作用;流程简单,不需要额外制作剥离层的步骤;效率提升,一次层压后经过分板和等离子体处理可以获得两张覆铜层压板。

技术特征:1.一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤一中等离子体成分为氧等离子体、氩等离子体、氮等离子体中的一种或几种,等离子体功率在2-5kw之间,处理时间在10-30min之间。

3.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤二中极薄铜层厚度在1.5-3.0μm之间,极薄铜层电化学沉积过程中的平均电流密度在15-30a/dm2之间,占空比在15-45%之间,频率在500-2500hz之间。

4.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤二中极薄铜层电化学沉积过程中使用的添加剂使为光亮剂、整平剂和润湿剂的组合,添加剂的浓度在15-30mg/l之间。

5.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤三中通过添加剂辅助的脉冲电化学沉积实现极薄铜层的微细粗糙化,微细粗糙化过程中的平均电流密度在10-15a/m2之间,占空比在25-50%之间,频率在1000-3000hz之间,微细粗糙化过程中使用的添加剂为尿素-氯化胆碱,乙二胺四乙酸二钠,偏钒酸铵,苯并三氮唑,羧基苯丙三氮唑,巯基苯并噻唑中的一种或几种,添加剂的浓度在5-15mg/l之间。

6.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤三中极薄铜层的防氧化处理过程中使用的试剂为铝酸钠、硫酸锌、氧化石墨烯、羧基苯并三氮唑中的一种或几种,极薄铜层偶联剂处理过程中偶联剂的活性官能团为氨基、甲基丙烯酸甲酯基中的一种或几种,偶联剂的浓度为0.5-1.0wt%之间。

7.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤四中极薄铜层压合的bt板材玻璃布类型为2116或1078,rc胶含量在60-65%之间,极薄铜层与bt板材压合后的常态和热态的剥离强度不低于3.0lb/in。

8.根据权利要求1所述的一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,其特征在于:所述步骤五分板过程中覆铜层压板与载体层之间的分离力在10-50gf/cm之间,所述步骤六中等离子处理过程中使用氧等离子体,功率在1-2kw之间,处理时间在60-120s之间。

技术总结本发明公开了一种自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,具体包括以下步骤:步骤一、石墨预处理:通过等离子体对石墨表面进行活化预处理,增强石墨表面的反应活性;步骤二、电化学沉积极薄铜层;步骤三、极薄铜层表面处理;步骤四、层压覆铜板;步骤五、覆铜层压板分板;步骤六、等离子体去除剥离层;本发明涉及电子信息材料生产加工技术领域。该自支撑可剥离极薄附载体铜箔及覆铜层压板生产方法,结构简化,石墨既作为结构支撑的载体又发挥着剥离层的作用;流程简单,不需要额外制作剥离层的步骤;效率提升,一次层压后经过分板和等离子体处理可以获得两张覆铜层压板。技术研发人员:张杰,邵广俊,熊宏旭,杨红光,金荣涛受保护的技术使用者:九江德福科技股份有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/119958.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表