金属电解抛光介质及其制备方法和应用与流程

- 国知局

- 2024-07-27 11:53:46

本发明涉及金属表面处理,特别涉及金属电解抛光介质及其制备方法和应用。

背景技术:

1、铁、铜、镍、锆、锰、钒或其各自合金都是日常常见的金属/合金种类。随着社会的发展,表面光亮的金属越来越受到重视,除了提升美观,还能降低摩擦力、提高机械精度、提高切削性能、延长使用寿命。特别是精密制造以及高端消费品行业,对于金属表面的光亮程度有着严苛的要求。

2、钢,是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称。钢还可以通过掺杂进不同的元素还提升其性能,得到某些特性非常优异的材料。因此,钢的分类与应用十分广泛。钢以其低廉的价格、可靠的性能成为世界上使用最多的材料之一,是建筑业、制造业和人们日常生活中不可或缺的成分。可以说,钢是现代社会的物质基础。

3、而作为导电性最好的非贵金属材料,铜还具有良好的延展性以及导热性,因此在电缆和电气、电子元件是最常用的材料,也可用作建筑材料,可以组成众多种合金。此外,铜也是耐用的金属,可以多次回收而无损其机械性能。

4、镍合金,是以镍为基体加入其他元素组成的合金。镍具有良好的力学、物理和化学性能,添加适宜的元素可提高它的抗氧化性、耐蚀性、高温强度和改善某些物理性能。在能源开发、化工、电子、航海、航空和航天等部门中,镍合金都有广泛用途。特别是镍基高温合金,在航空航天领域是不可替代的材料。

5、由于优异的耐腐蚀、耐高温性能以及高强度高韧性,特种镍合金,例如镍基高温合金的抛光都需要通过多步人工抛光才能达到光洁的表面,一般的化学抛光和电化学抛光过程不起作用。而材料的高强度也导致人工抛光的难度大增,工期较长,难以获得统一的标准以及较低的不良率,且对角落、缝隙等部位难以达到较高的磨平效果。这对于高规格高要求的航空航天事业来说是巨大的短板。

6、锆合金,是以锆为基体加入其他元素组成的合金。锆具有非常低的热中子吸收截面,高硬度,延展性和耐腐蚀性。锆合金的主要用途是核技术领域,例如核反应堆内的燃料棒等。由于引入其他金属元素,对多种酸(如盐酸、硝酸、硫酸和醋酸)、碱和盐都有优良的抗蚀性,机械强度也有了巨大的提升。因此,对于锆合金的抛光难度大增,工期较长,难以获得统一的标准以及较低的不良率,且对角落、缝隙等部位难以达到较高的磨平效果。

7、目前,高端金属基材的抛光都需要通过多步砂纸抛光、电化学抛光、等离子体抛光、多步蜡抛等一系列工序,达到光洁的亮度后才能被使用。这些繁杂的工序占据产品30%以上的价格成本以及绝大部分的时间成本,也不符合环保高效低碳的要求。同时,等离子体抛光、电化学抛光过程产生大量的废气废液,能耗较高;后期的人工多步蜡抛过程难以获得统一的标准以及较低的不良率,且对角落、缝隙等部位难以达到较高的光亮效果。

8、现有技术中,cn113699579a所公开的金属抛光方法,尽管其能够实现镜面光亮度的表面,但是工艺相对复杂,同时其复合电解抛光是机械作用和电解作用在同一点同时起作用,由于颗粒和金属样件之间硬度上的巨大差异,当机械作用过于剧烈时必然导致圆球状固体被破坏,使得圆球状固体无法循环利用,复合电解抛光的成本增加。cn109415839a公开的方法是通过多孔材料对导电液体的吸附,将传统的液相电化学抛光转化为固相抛光。虽然形式上做出了巨大的改变,但是本质与液相电化学抛光无异。cn111032929a、cn113195799a、cn112534088a、cn115038822a等公开了硫酸、盐酸、磺酸等强酸性电解质溶液作为导电液体在固相抛光中的应用,但是强酸性电解液对使用者具有较高的危险性,且运输和后处理也都是难题。

9、总之,现有针对铜、镍、锆、锰、钒或其各自合金,以及钢等金属/合金的抛光技术,普遍存在高污染、高能耗、高不良率、长流程、难以自动化的问题,亟需研发一种对多种金属材料具有普适性的抛光解决方案。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明旨在前期研究的基础(cn114908409a、cn114908410a、cn115029768a)上,针对钢、铜、镍、锆、锰、钒、铜合金、镍合金、锆合金、锰合金、钒合金等多种金属或合金产品,进一步深入优化,提出一种具有快速、低碳、环保、高质量的抛光解决方案。所以,本发明的目的之一在于提供一种金属电解抛光介质,本发明的目的之二在于提供这种金属电解抛光介质的制备方法,本发明的目的之三在于提供这种金属电解抛光介质应用于上述金属的电解抛光方法。

2、为了实现上述目的,本发明所采取的技术方案是:

3、本发明的第一方面提供了一种金属电解抛光介质,包括固体颗粒物和电解液;

4、所述固体颗粒物具有多孔结构,以及吸附、络合金属离子的基团;

5、所述电解液至少位于所述固体颗粒物的内部;

6、所述电解液的ph值为5~9;

7、所述金属选自钢、铜、镍、锆、锰、钒、铜合金、镍合金、锆合金、锰合金或钒合金。

8、优选地,所述电解液位于所述固体颗粒物的内部,或者是内部和表面。电解液能够调节固体颗粒物的电导率和离子交换速率,可以起到导电、传输离子的作用。

9、本发明的金属电解抛光介质中,固体颗粒物具有多孔结构,还具有亲水性和一定的硬度,在与钢、铜或其合金、镍或其合金、锆或其合金、锰或其合金、钒或其合金轻微碰撞的情况下不会轻易碎掉,可以吸附一定量的水溶液而具备导电性和离子交换性能,自身可以不具备导电性。固体颗粒物中具有可以吸附、络合金属离子的基团,从而起到固定金属离子的作用,降低电解质中的金属离子的浓度,减少过电势,促进钢、铜、镍合金、锆合金、锰合金或钒合金这些金属表面的氧化过程。

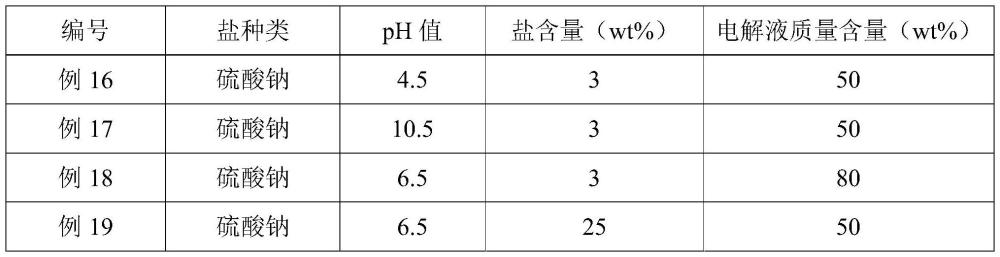

10、优选地,所述金属电解抛光介质中电解液的质量含量为30%~70%。当所述固体颗粒物的孔道内部完全被电解液填充满,为饱和吸附。进一步优选地,金属电解抛光介质中电解液的质量含量为40%~60%。

11、优选地,所述电解液包括水,或者是无机盐和水。

12、优选地,所述无机盐包括氯盐、氟盐、硫酸盐、硝酸盐中的至少一种;进一步优选地,所述无机盐包括氯化钠、硫酸钠、硝酸钠、氟化钠、硫酸铵、硫酸钾、硫酸锌中的至少一种。

13、优选地,当金属为钢、铜或铜合金时,即金属电解抛光介质为钢、铜或铜合金电解抛光介质时,所述无机盐选自硫酸盐。

14、优选地,当金属为镍、锰、钒、镍合金、锰合金或钒合金时,即金属电解抛光介质为镍、锰、钒、镍合金、锰合金或钒合金电解抛光介质时,所述无机盐选自硫酸盐、氯盐中的至少一种。

15、优选地,当金属为锆或锆合金时,即金属电解抛光介质为锆或锆合金电解抛光介质时,所述无机盐选自氯盐、氟盐中的至少一种。

16、在本发明的一些实施方式中,当金属电解抛光介质为钢、铜或铜合金电解抛光介质时,所述无机盐选自硫酸钠、硫酸铵、硫酸钾、硫酸锌中的至少一种。

17、在本发明的一些实施方式中,当金属电解抛光介质为镍、锰、钒、镍合金、锰合金或钒合金电解抛光介质时,所述无机盐选自硫酸钠、氯化钠中的至少一种。

18、在本发明的一些实施方式中,当金属电解抛光介质为锆或锆合金电解抛光介质时,所述无机盐选自氯化钠、氟化钠中的至少一种。

19、当所述金属为钢、铜、铜合金、锆、锆合金、锰、锰合金、钒或钒合金时,即金属电解抛光介质为钢、铜、铜合金、锆、锆合金、锰、锰合金、钒或钒合金电解抛光介质时:优选地,所述电解液包括水和占水质量百分比0~15%的无机盐;进一步优选地,所述电解液包括水和占水质量百分比0.1%~15%的无机盐;再进一步优选地,所述电解液包括水和占水质量百分比3%~15%的无机盐;更进一步优选地,所述电解液包括水和占水质量百分比3%~9%的无机盐。

20、当所述金属为镍或镍合金时,即金属电解抛光介质为镍或镍合金电解抛光介质时:优选地,所述电解液包括水和占水质量百分比3%~20%的无机盐;进一步优选地,所述电解液包括水和占水质量百分比3%~15%的无机盐;再进一步优选地,所述电解液包括水和占水质量百分比9%~15%的无机盐。

21、优选地,所述金属电解抛光介质中,所述电解液还包括ph调节剂。

22、优选地,所述ph调节剂包括酸性ph调节剂或碱性ph调节剂。其中,酸性ph调节剂可以选自硫酸、盐酸、硝酸或有机酸;碱性ph调节剂可以选自氢氧化钠、氢氧化钾或有机胺。酸性或碱性ph调节剂可根据不同固体颗粒物进行选择,例如酸性固体颗粒可以选择碱性ph调节剂,碱性固体颗粒可以选择酸性ph调节剂。最终固体颗粒物中电解液的ph值为5~9。

23、优选地,所述电解液的ph值为6~9。在本发明的一些实施方式中,电解液的ph值范围可选自6.5~9,或6.5~8.5,或6~7。

24、在本发明的一些实施方式中,当金属电解抛光介质为钢、锆、锆合金、锰、锰合金、钒或钒合金电解抛光介质时,所述电解液的ph值为6~9。

25、在本发明的一些实施方式中,当金属电解抛光介质为铜、铜合金、镍或镍合金电解抛光介质时,所述电解液的ph值为6~8。

26、优选地,所述金属电解抛光介质的固体颗粒物中,吸附、络合金属离子基团包括羧基、胺基、羟基中的至少一种。

27、优选地,所述金属电解抛光介质中,所述固体颗粒物包括离子交换树脂、硅胶、分子筛中的一种或多种;进一步优选地,所述固体颗粒物包括含有羧基、羟基、胺基中至少一种的丙烯酸型离子交换树脂。含有羧基、羟基、胺基中至少一种的丙烯酸型离子交换树脂可以采用含有羧基、羟基或胺基的单体与丙烯酸(酯)类单体等聚合制成,属于本领域的常规方法,如可以参见cn114908409a、cn114908410a、cn115029768a所公开的内容,也可以直接购买市售产品。

28、优选地,所述固体颗粒物为含有cooh/coo-基团的羧酸型丙烯酸离子交换树脂。

29、本发明的第二方面提供了本发明第一方面所述金属电解抛光介质的制备方法,包括以下步骤:

30、将固体颗粒物浸泡在电解液中,待ph稳定后,过滤,晾干,得到所述金属电解抛光介质。

31、通过控制不同的晾干时间,可以控制金属电解抛光介质中的电解液质量含量。

32、优选地,所述晾干的方法为常温晾干。

33、本发明的第三方面提供了一种金属电解抛光方法,包括以下步骤:

34、1)将待抛光的金属与本发明第一方面所述的金属电解抛光介质置于电化学抛光装置中;所述待抛光的金属与所述电化学抛光装置的电源正极连接,所述金属电解抛光介质与所述电化学抛光装置的电源负极连接;

35、2)将电化学抛光装置通电进行电解抛光,电解抛光时待抛光的金属与金属电解抛光介质发生相对摩擦运动。

36、电解抛光是将金属浸渍在各种成分组成的特殊化学溶液中,依靠高的电化学势能氧化金属,获得平滑光亮的表面,常规电解抛光使用的化学溶液是强酸性或是强挥发性液体,不便于运输和储存,且对工人产生危害,废液处理也是大问题。而本发明采用的是一种金属固体电解抛光的方法,是采用具有离子吸附/交换/络合能力的固体颗粒物以及内部的导电溶液来取代电解液,通过固体颗粒物与待抛光的金属件相接触,从而实现对金属件表面的抛光处理。虽然固体颗粒物与待抛光的金属件有接触,但是这种接触的相对运动速率较低,且固体颗粒物的硬度比金属件低,故物理的机械抛光过程可以忽略。

37、所述金属电解抛光方法步骤)中,待抛光的金属是指钢、铜、镍、锆、锰、钒、铜合金、镍合金、锆合金、锰合金或钒合金。

38、优选地,所述金属电解抛光方法步骤2)的电解抛光中,满足以下至少一项:

39、a)电解抛光的电压为10v~110v;

40、b)电解抛光的时间为5min~90min;

41、c)相对摩擦运动速率为30r/min~120r/min。

42、进一步优选地,所述步骤2)的电解抛光中,电解抛光的电压为30v~100v;再进一步优选地,电解抛光的电压为45v~95v;更进一步优选地,电解抛光的电压为40v~90v。

43、在本发明的一些实施方式中,当待抛光的金属为钢、铜或铜合金时,所述步骤2)中,电解抛光的电压为45v~55v。

44、在本发明的一些实施方式中,当待抛光的金属为镍、锰、钒、镍合金、锰合金或钒合金时,所述步骤2)中,电解抛光的电压为65v~75v。

45、在本发明的一些实施方式中,当待抛光的金属为锆或锆合金时,所述步骤2)中,电解抛光的电压为85v~95v。

46、进一步优选地,所述步骤2)的电解抛光中,电解抛光的时间为10min~60min。

47、在本发明的一些实施方式中,当待抛光的金属为钢、铜、铜合金、锰、锰合金、钒或钒合金时,所述步骤2)中,电解抛光的时间为10min~60min。

48、在本发明的一些实施方式中,当待抛光的金属为镍、镍合金、锆或锆合金时,所述步骤2)中,电解抛光的时间为30min~60min。

49、进一步优选地,所述步骤2)的电解抛光中,相对摩擦运动速率为60r/min~120/min;进一步优选地,相对摩擦运动速率为80r/min~100/min。

50、本发明的有益效果是:

51、针对钢、铜或其合金、镍或其合金、锆或其合金、锰或其合金、钒或其合金这些金属材料,本发明提供了一种具有快速、低碳、环保、高质量的抛光解决方案。通过采用本发明提供的金属电解抛光介质对钢、铜、镍、锆、锰、钒、铜合金、镍合金、锆合金、锰合金或钒合金这些金属材料进行固体电解抛光处理,可以得到具有高亮度和低粗糙度的产品,市场应用前景十分广阔。

52、具体来说,本发明的优点如下:

53、(1)本发明提供的抛光方案,可以对钢、铜、镍、锆、锰、钒、铜合金、镍合金、锆合金、锰合金或钒合金这些种类的金属件进行全方位的充分抛光,能够实现无死角,其低能耗,且一致性强,无需人工操作,可以大幅缩短流程,有利于自动化操作,从而解决现有抛光技术高污染、高能耗、高不良率、长流程、难以自动化的问题。

54、(2)本发明的金属电解抛光介质采用了固体颗粒物,相比目前采用的液态抛光介质,其更方便于运输以及后处理。

55、(3)本发明的金属电解抛光介质使用的电解液为偏中性,与自来水ph接近,无腐蚀性,环境友好且安全性高。

56、(4)本发明的金属电解抛光介质在使用一段时间后,可以进行净化和重复利用(比如采用离子交换),能大大提高抛光介质的使用寿命,降低成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表