一种通孔电镀铜液和通孔电镀铜的方法与流程

- 国知局

- 2024-07-27 11:54:41

本发明涉及电镀铜领域,具体涉及一种通孔电镀铜液和通孔电镀铜的方法,尤其涉及一种通孔电镀铜液和高厚径比印制线路板通孔内超厚镀层电镀方法。

背景技术:

1、目前,印制线路板通孔电镀是线路板制作工艺中最常用的工序。通孔电镀为采用酸性硫酸铜电镀方式,镀液中包含加速剂、载剂、抑制剂等,通过电镀添加剂的协同作用完成通孔电镀。

2、如cn116426993a公开了一种电路板通孔的电镀方法,其包括:一提供步骤、一钻孔步骤以及一镀铜步骤。在提供步骤中,一电路板被提供。在钻孔步骤中,电路板被钻孔以对应于电路板形成有多个通孔。在镀铜步骤中,电路板被进行电镀,使多个通孔的内壁分别形成有一镀铜层,并且镀铜步骤实施时的电流密度与镀铜层的厚度呈反比。

3、根据印制线路行业标准,一般通孔内镀层厚度达到15μm就能满足电流导通的要求。随着印制线路板功能越来越具体化,一些线路板比如汽车板、ic载板等要求具有低讯号干扰,连接电路损耗低,电性能佳,散热性能优良等特点,孔内镀层15μm已经无法满足这样的要求。为了满足客户及市场需求,一些线路板设计要求规定通孔内最薄镀层厚度必须达到甚至超过25μm。

4、从理论上来讲,要想增加通孔内的镀层厚度,延长电镀时间即可达到目的。但是受生产线制程的限制,一般电镀铜时间为60-100min,过长的电镀时间,直接影响生产线的效率,而且当通孔内厚度达到25μm后,线路板板面铜镀层厚度一般会超过40μm甚至50μm以上。

5、过高的板面铜厚度除了造成材料浪费外,会导致线路板厚度暴增、线路板面铜厚度差增大,线间距变小甚至互连,造成线路板使用及功能性障碍。另一方面,就电镀铜本身而言,线路板的板厚、通孔直径、以及它们的比值即厚径比不同造成的电镀难度也不同。线路板厂家使用通孔电镀效率即通孔内最薄镀层厚度与板面平均镀层厚度的比值来衡量电镀效果。如板厚2.0mm,孔径0.2mm即厚径比10:1的板孔,要想通孔电镀效率达到85%,孔内镀层达到25μm时面铜镀层厚度不得高于29.4mm;板厚2.5mm,孔径0.25mm即厚径比超过10:1的板孔,要想通孔电镀效率达到80%,孔内镀层达到25μm时面铜镀层厚度不得高于31.2μm;板厚3.0mm,孔径0.3μm即厚径比超过10:1的板孔,要想通孔电镀效率达到75%,孔内镀层达到25μm时面铜镀层厚度不得高于33.3μm。

6、然而现有的常规电镀铜方法及添加剂无法满足这种孔内超厚镀层的线路板电镀要求。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种通孔电镀铜液和通孔电镀铜的方法,以解决针对厚径比≥10:1的板孔进行电镀铜时tp较差的问题。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种通孔电镀铜液,所述通孔电镀铜液包括:

4、

5、

6、所述抑制剂包括支链聚酰胺嵌段共聚物。

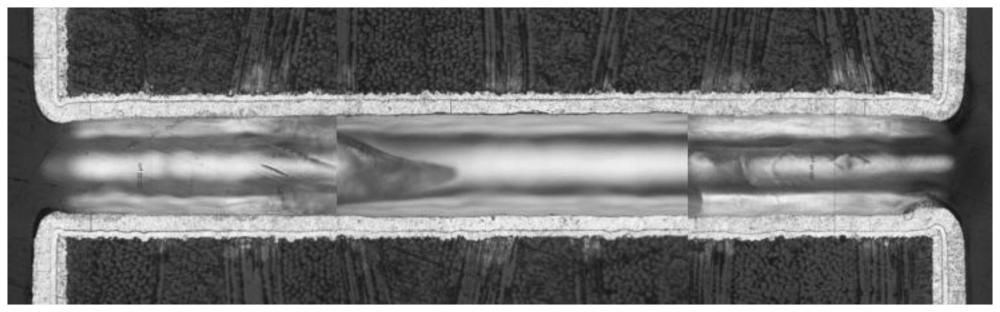

7、本发明提供的通孔电镀铜液,通过对镀液内各组分的调整,利用各组分间的协同效果,使得当电镀液加速剂浓度控制在一定范围内时,抑制剂对通孔中镀液的对流条件具有较强的敏感性,在通孔口处的吸附量大于通孔内的吸附量,在这种电镀液体系中,由于通孔中心抑制剂浓度低,铜镀层沉积速率大于孔口内壁及板面的沉积速率,从而在通孔内形成厚度≥25μm的铜镀层,而且不显著增加板面铜镀层厚度,进而针对厚径比≥10:1的板孔进行电镀铜时tp值可以达到80%以上。

8、本发明中,厚径比值pcb板材的厚度与pcb上通孔直径的比值。

9、作为本发明优选的技术方案,所述通孔电镀铜液包括:

10、

11、作为本发明优选的技术方案,所述加速剂包括聚二硫二丙烷磺酸钠、3-巯基-1-丙烷磺酸钠或n,n-二甲基二硫代甲酰胺丙烷磺酸钠中的1种或至少2种的组合。

12、优选地,所述载剂包括聚醚和/或环氧乙烷环氧丙烷嵌段聚合物。

13、作为本发明优选的技术方案,所述抑制剂的分子量为1200-4000。

14、第二方面,本发明提供了一种通孔电镀铜的方法,所述方法包括:将含有通孔的基板进行化学镀铜,之后依次进行酸处理和闪镀铜,得到中间产品;

15、将所得中间产品采用如第一方面所述通孔电镀铜液进行电镀铜,得到镀铜产品。

16、作为本发明优选的技术方案,所述化学镀铜所得铜层的厚度为0.3-0.5μm。

17、作为本发明优选的技术方案,所述酸处理中所用酸液的质量浓度为8-10%。

18、优选地,所述酸处理中所用酸液包括硫酸溶液、盐酸溶液或硝酸溶液中的1种或至少2种的组合。

19、优选地,所述酸处理的时间为1-1.5min。

20、作为本发明优选的技术方案,所述闪镀后所得铜镀层的厚度为3-5μm。

21、作为本发明优选的技术方案,所述电镀铜中的电流密度为2-3asd。

22、优选地,所述电镀铜的时间为70-80min。

23、作为本发明优选的技术方案,所得镀铜产品的通孔内铜层的厚度≥25μm,且最小tp值≥80%。

24、与现有技术方案相比,本发明具有以下有益效果:

25、(1)本发明提供的镀铜液,可以实现良好的镀铜效果,可以在通孔内形成≥25μm铜镀层,而且不显著增加板面铜镀层厚度。

26、(2)本发明提供的镀铜液,不改变现有电镀线生产条件和制程,不使用昂贵的脉冲电源,仅仅依靠使用特殊性能的抑制剂,完成通孔内超厚铜镀层电镀。

技术特征:1.一种通孔电镀铜液,其特征在于,所述通孔电镀铜液包括:

2.如权利要求1所述通孔电镀铜液,其特征在于,所述通孔电镀铜液包括:

3.如权利要求1或2所述通孔电镀铜液,其特征在于,所述加速剂包括聚二硫二丙烷磺酸钠、3-巯基-1-丙烷磺酸钠或n,n-二甲基二硫代甲酰胺丙烷磺酸钠中的1种或至少2种的组合;

4.如权利要求1-4任一项所述通孔电镀铜液,其特征在于,所述抑制剂的分子量为1200-4000。

5.一种通孔电镀铜的方法,其特征在于,所述方法包括:将含有通孔的基板进行化学镀铜,之后依次进行酸处理和闪镀铜,得到中间产品;

6.如权利要求5所述方法,其特征在于,所述化学镀铜所得铜层的厚度为0.3-0.5μm。

7.如权利要求5或6所述方法,其特征在于,所述酸处理中所用酸液的质量浓度为8-10%;

8.如权利要求5-7任一项所述方法,其特征在于,所述闪镀后所得铜镀层的厚度为3-5μm。

9.如权利要求5-8任一项所述方法,其特征在于,所述电镀铜中的电流密度为2-3asd;

10.如权利要求5-9任一项所述方法,其特征在于,所得镀铜产品的通孔内铜层的厚度≥25μm,且最小tp值≥80%。

技术总结本发明涉及一种通孔电镀铜液和通孔电镀铜的方法,具体涉及电镀铜领域,镀铜液包括:五水硫酸铜60‑100g/L,无机酸210‑250g/L,氯离子50‑80mg/L,加速剂0.5‑1mg/L,载剂0.05‑1.2g/L,抑制剂5‑10mg/L,所述抑制剂包括支链聚酰胺嵌段共聚物。本发明提供的通孔电镀铜液,利用各组分间的协同效果,使得抑制剂在通孔口处的吸附量大于通孔内的吸附量,由于通孔中心抑制剂浓度低,铜镀层沉积速率大于孔口内壁及板面的沉积速率,从而在通孔内形成≥25μm的铜镀层,而不显著增加板面铜镀层厚度,进而针对厚径比≥10:1的板孔进行电镀铜时TP值可以达到80%以上。技术研发人员:熊海平,牟星宇,章晓冬受保护的技术使用者:上海天承化学有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/120128.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。