基于倒序工艺的原子级粗糙表面制备工艺

- 国知局

- 2024-07-27 12:44:14

1.本发明属于结构超滑的技术领域,更具体地说,是涉及一种基于倒序工艺的原子级粗糙表面制备工艺。背景技术:2.结构超滑指的是固-固界面间近零摩擦(μ《0.001)、无磨损滑动现象,最早于1990-1993年由hirano提出。经过多年的研究发现,微米尺度高定向热解石墨烯(hopg)片层间在大气条件下能够实现的结构超滑,这一重大发现标志着结构超滑在微米尺度应用成为可能。基于结构超滑,器件中的磨损问题可从根本上得到解决,这使得很多受限于摩擦和磨损而仅存于幻想之中的微纳机电器件得以实现。3.为了制备静电驱动的结构超滑器件,需要在固-固界面之间形成超滑副,形成超滑副的必要条件是hopg超滑面和绝缘层表面具有原子级粗糙度。要完成结构超滑器件的制作,最核心的工艺之一是如何实现原子级粗糙度绝缘层的制备。对于原子级光滑表面的制备,传统的cmp工艺很难实现具有埋层电极和接触电极的绝缘层表面原子级平整化,因为驱动电极和绝缘层硬度不同,电极边缘处的绝缘层表面在抛光后会存在台阶,无法满足结构超滑对表面的要求,因此需要一种新的加工工艺实现具有埋层电极和接触电极的原子级平整化。技术实现要素:4.技术问题5.本发明的目的在于提供一种基于倒序工艺的原子级粗糙表面制备工艺,以解决传统的cmp工艺难以实现具有埋层电极和接触电极的绝缘层表面原子级平整化的技术问题。6.技术解决方案7.为实现上述发明目的,本发明提供的技术方案为:提供一种基于倒序工艺的原子级粗糙表面制备工艺,包括如下步骤:8.堆叠步骤,在第一基底的表面设置牺牲层,然后在所述牺牲层上设置绝缘层和导线层,所述牺牲层设于所述绝缘层和所述第一基底之间,且所述绝缘层朝向所述牺牲层的一侧面为原子级粗糙表面;9.粘接步骤,将第二基底粘接于所述导线层或所述绝缘层上;10.去除步骤,将所述第一基底和所述牺牲层完全去除。11.进一步地,在所述堆叠步骤中,在所述牺牲层上设置所述绝缘层,然后在所述绝缘层上设置所述导线层。12.进一步地,在所述粘接步骤前,还包括如下步骤:13.朝向所述导线层上布设绝缘保护层,所述绝缘保护层填充于所述导线层之间,且所述绝缘保护层远离所述绝缘层的一侧面为平整表面。14.进一步地,所述绝缘保护层采用甩胶工艺填充于所述导线层上。15.进一步地,在所述堆叠步骤中,在所述牺牲层上设置所述导线层,再在所述导线层上填充并布设所述绝缘层。16.进一步地,在去除步骤之前还包括翻转步骤:翻转所述第一基底和所述第二基底,所述第一基底位于所述第二基底上方。17.进一步地,所述牺牲层和所述绝缘层的材料满足正交特性。18.进一步地,所述第一基底和所述牺牲层的去除采用不同的加工工艺,优选的,所述第一基底采用刻蚀工艺去除,所述牺牲层采用湿法清洗工艺去除。19.进一步地,在所述去除步骤中,在所述第一基底上刻蚀若干个通孔,所述通孔深入至所述牺牲层,再采用湿法清洗液经过所述通孔去除所述牺牲层。20.进一步地,所述第一基底和所述第二基底均选用绝缘有机物材料,且所述第一基底和所述第二基底采用不同材料。21.进一步地,在所述粘接步骤中,还包括如下步骤:22.在所述导线层上布设至少一层粘接胶层,所述第二基底与所述导线层通过所述粘接胶层相连接。23.进一步地,在所述堆叠步骤中,所述绝缘层和/或所述导线层采用ald原子级沉积设备进行沉积。24.进一步地,所述绝缘层的厚度为20nm至400nm。25.有益效果26.本发明提供的基于倒序工艺的原子级粗糙表面制备工艺的有益效果在于:与现有技术相比,本技术的基于倒序工艺的原子级粗糙表面制备工艺,首先在第一基底的表面堆叠形成牺牲层、绝缘层、导线层和第二基底,翻转后将牺牲层和第一基底去除既可以实现具有电极的原子级粗糙表面的制作,不需要采用cmp或其他打磨工艺,直接在沉积时即形成原子级粗糙表面,通过设置牺牲层能够快速的实现第一基底和绝缘层之间的分离,有效地对绝缘层进行保护,避免去除基底时对绝缘层的原子级粗糙表面产生影响,且克服了绝缘层和到导线层的硬度不同,难以进行cmp加工的问题,通过对常规单项工艺步骤调整,实现原子级粗糙度绝缘层表面制备。附图说明27.图1为本发明实施例1提供的基于倒序工艺的原子级粗糙表面制备工艺的步骤示意图;28.图2为本发明实施例2提供的基于倒序工艺的原子级粗糙表面制备工艺的步骤示意图;29.图3为本发明实施例3提供的基于倒序工艺的原子级粗糙表面制备工艺的步骤示意图;30.图4为本发明实施例的绝缘层的表面粗糙度afm表征图;31.图5为本发明实施例的绝缘层的表面粗糙度曲线图。32.其中,图中各附图标记:33.1、第一基底;2、牺牲层;3、绝缘层;4、导线层;5、绝缘保护层;6、粘接胶层;7、第二基底。具体实施方式34.本发明的最佳实施方式35.由于长期未能实现大尺度的超滑,近十多年来文献上常常将摩擦系数为千分之一量级或更低的现象,称作为“超滑”;而将最初的由于非公度接触导致的摩擦磨损几乎为零的现象,改称为“结构润滑”,本发明申请所指“超滑”特指由于非公度接触导致的摩擦磨损几乎为零的现象。36.实施例1:37.请一并参阅图1,现对本发明提供的基于倒序工艺的原子级粗糙表面制备工艺进行说明。38.所述基于倒序工艺的原子级粗糙表面制备工艺,包括如下步骤:39.s1,选择第一基底1,第一基底1一般选用高阻硅基底、玻璃或二氧化硅等具有一定厚度的绝缘有机物或者绝缘无机物,且该第一基底1的上表面为平整表面。40.s2,在第一基底1上沉积牺牲层2,牺牲层2用于后续加工过程中去除,通过牺牲层2的设置,能够避免后续去除第一基底1时对绝缘层3造成损伤,从而影响其表面的平整性,同时能够更加简单的实现第一基底1的去除。41.优选的,牺牲层2和绝缘层3之间具有正交特性,即牺牲层2和绝缘层3的化学性能不同,在去除牺牲层2时不会对绝缘层3产生影响。例如:牺牲层2采用二氧化硅材料,绝缘层3采用氮化硅材料制成,42.s3,在第一基底1上沉积绝缘层3,绝缘层3的厚度一般为纳米级,其厚度一般为20nm至400nm,绝缘层3的至少一个表面为原子级粗糙表面,优选的,绝缘层3与第一基底1的贴合面为原子级粗糙表面;43.其中,原子级粗糙表面即为原子级平整表面,原子级粗糙表面是指表面的边缘无毛刺,内部至少在10×10um2的范围内无毛刺或凹坑。44.优选的,绝缘层3的材料一般可以采用氧化硅、硅、云母或其他绝缘材料。对于原子级粗糙度的表面的加工方法,可以直接选用ald原子级沉积设备制备形成,请参阅图4及图5,采用的ald原子级沉积设备可以实现0.2nm以下粗糙度的绝缘层3的制备,能够满足结构超滑对表面粗糙度的要求,能够大大的节省工艺流程。45.s4,在绝缘层3的表面继续沉积导线层4,导线层4具有信号线和电极,电极的厚度一般比较厚,即导线层4的表面是不平整的。其中,信号线一般为共面平行波导线。导线层4一般采用金属材料沉积形成,其导电性能较好,可以采用铝、铜或银等导电材料。46.s5,在导线层4上采用甩胶工艺形成绝缘保护层5,该绝缘保护层5可以采用聚酰亚胺、光刻胶或其他有机绝缘材料,采用甩胶工艺能够将导线层4之间的凹凸结构填平,且表面平整度较好。当然,根据实际情况和具体实施方式,绝缘保护层5还可以采用沉积等加工方式加工形成,此处不作唯一限定。47.s6,在所述绝缘保护层5上设置一层粘接胶层6,该粘接胶层6的设置方式可以是涂敷、沉积或生长形成,通过粘接胶层6能够实现第二基底7和绝缘层3之间的固定连接。48.s7,朝向粘接胶层6上粘接第二基底7,第二基底7也可以选用高阻硅基底、玻璃或二氧化硅等具有一定厚度的绝缘有机物,但是第一基底1和第二基底7的材料需选择的不同,避免在后续刻蚀第一基底1时对第二基底7造成损坏。49.s8,翻转整个装置,使得第二基底7位于第一基底1的上方,能够方便后续的刻蚀等步骤。50.s9,去除第一基底1,其去除方式可以采用刻蚀、cmp打磨或湿法去除等方式。51.s10,去除牺牲层2,其去除方式可以采用刻蚀、cmp打磨或湿法去除等方式,其中,去除牺牲层2和去除第一基底1的方法不同,优选的,去除第一基底1的方法为刻蚀,去除牺牲层2的方法为湿法去除,完全去除后既可以得到加工完成的具有埋层电极的基底。52.优选的,由于第一基底1、绝缘层3和第二基底7的材料不具有正交特性,因此在去除所述第一基底1时,有可能会对绝缘层3和第二基底7造成损坏,因此,在去除第一基底1时,不需要将第一基底1完全去除,所述牺牲层2上可以仍残留第一基底1,然后在当所述牺牲层2被去除时,第一基底1则自然脱落,第一基底1的去除方式更加简单,还能够有效地保护第二基底7和绝缘层3。53.通过在整个埋层电极结构的两侧分别设置第一基底1和第二基底7,在加工完成后直接将第一基底1和第二基底7翻转,既可以实现倒序的沉积工艺,能够很好的克服绝缘层3的表面难以进行化学或机械研磨的问题,并且通过牺牲层2的设置,能够方便的实现第一基底1和绝缘层3之间的分离,能够对绝缘层3的表面进行保护,避免去除第一基底1时对绝缘层3的表面造成损伤。54.以高阻硅作为第一基底1,二氧化硅作为牺牲层2,氧化硅作为绝缘层3,铜作为导线层4,pi作为绝缘保护层5,环氧树脂胶作为粘接胶层6,蓝宝石作为第二基底7为例。55.首先在上表面平整的第一基底1的正面依次沉积二氧化硅牺牲层2和氧化硅绝缘层3;再在氧化硅绝缘层3上沉积共面平行波导线的金属电极,继续填充pi作为绝缘保护层5,然后旋转涂覆环氧树脂作为粘接胶层6,通过粘接胶层6粘接第二基底7。56.倒置整个圆晶后,在第一基底1的背面使用koh刻蚀高阻硅,最后使用boe溶液腐蚀背部的二氧化硅牺牲层2,从而去除全部的背部硅基底,得到具有原子级粗糙表面的氮化硅绝缘层3表面。57.本发明的实施方式58.下面将通过具体实施例对本发明进行详细说明。59.实施例2:60.请一并参阅图2,本技术提供的基于倒序工艺的原子级粗糙表面制备工艺具有另一种实施方式,本实施例与实施例1的区别在于:在s9步骤时,还可以不将第一基底1完全刻蚀,仅在第一基底1上刻蚀形成若干个通孔,且通孔深入至牺牲层2,使得湿法去除溶液能够经过通孔对牺牲层2进行刻蚀,当牺牲层2完全去除后,则第一基底1则脱离绝缘层3,不需要将第一基底1完全刻蚀,能够大大的节省时间和材料,更加方便的实现了第一基底1的脱离。61.实施例3:62.请一并参阅图3,本技术提供的基于倒序工艺的原子级粗糙表面制备工艺具有另一种实施方式,其包括如下步骤:本实施例与实施例1和实施例2的区别在于s3至s5步骤,本实施例中的s3至s5步骤分别为:63.s3,在第一基底1上先沉积导线层4,导线层4贴合于第一基底1上的表面为原子级粗糙表面。导线层4具有信号线和电极,电极的厚度一般比较厚,即导线层4的表面是不平整的。其中,信号线一般为共面平行波导线。导线层4一般采用金属材料沉积形成,其导电性能较好,可以采用铝、铜或银等导电材料。64.s4,再在第一基底1上继续沉积绝缘层3,绝缘层3可以先填充导线层4之间的间隙,再继续沉积形成叠设于导线层4上,其中绝缘层3为原子级粗糙表面,绝缘层3和导线层4的连接处也为原子级平整。绝缘层3的厚度一般为纳米级,其厚度一般也为20nm至400nm。65.此时既可以成型为电极裸露在绝缘层外侧的基底,即为具有接触电极的基底,能够适用于接触式mems器件中,且不需要设置绝缘保护层5,直接既可以在绝缘层3上设置粘接胶层6。66.其中,在本技术的其他实施例中,还可以不进行s8的翻转步骤,直接从下至上依次去除第一基底1和牺牲层2,此处不作唯一限定。67.在本技术的其他实施例中,第一基底1和牺牲层2的去除方式还可以是相同的,例如采用刻蚀工艺依次将第一基底1和牺牲层2去除,此处不作唯一限定。68.在本技术的其他实施例中,还可以不设置单独的绝缘保护层5,直接通过粘接胶层6连接导线层4和第二基底7,且粘接胶层6在铺设时均匀的填充导线层4,粘接胶层6远离绝缘层3的一侧面为平整表面,能够保证导线层4的粘接效果。69.在本技术的其他实施例中,绝缘层3的加工方式还可以采用其他加工方式沉积形成,例如化学生长工艺,此处不作唯一限定。70.在本技术的其他实施例中,还可以不采用ald原子级沉积设备进行沉积,还可以采用生长工艺或其他沉积设备进行沉积,然后再采用化学或机械研磨,使得绝缘层3的表面为原子级粗糙表面,此处不作唯一限定。71.工业实用性72.以上所述仅为本发明的较佳实施例,凡依本发明权利要求范围所做的均等变化与修饰,皆应属本发明权利要求的涵盖范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123312.html

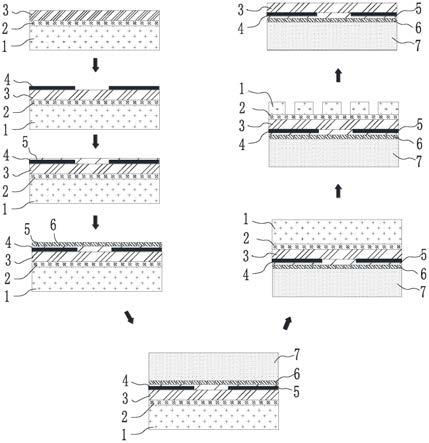

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。