一种支持连续盘车方式的融合性轴线智能调整方法及系统与流程

- 国知局

- 2024-07-27 13:16:54

本发明涉及水轮发电机轴线调节,具体为一种支持连续盘车方式的融合性轴线智能调整方法及系统。

背景技术:

1、近些年来,在国家注重清洁能源和可再生能源的背景下,国内的水力发电蓬勃发展,水力发电技术也突飞猛进。目前国内水电装机总容量已经超过2亿kw,建成大中小型水电站超过了4.5万座。

2、传统的立式水轮发电机组轴线调整均采用等相位盘车、人工读数、人工计算调整的方法,自动化水平较低,不仅盘车停点不准确、耗时长、耗费大量人力,而且盘车读数主观性强、调整计算准确度人为影响因素较大。从盘车数据处理方法来看,传统等相位盘车方法主要采用最小二乘法对数据进行拟合分析处理,但基础都是基于等相位8点或16点盘车数据,对于任意相位、任意点数的盘车数据不是难以处理就是算法过于复杂。因此,传统的立式机组轴线调整方法普遍工作效率较低。水电机组作为水力发电厂的关键设备,机组运行稳定性直接影响水电厂的安全运行,目前,定期检修仍是确保机组保持可靠运行的重要手段。水电机组盘车是通过测量主轴摆度调整水轮机轴与发电机轴轴线的过程,也是机组检修过程中优化机组状态的关键措施。在水电站大修过程中,盘车的时间和精度对于大修质量和大修时间影响巨大。

3、目前,国内常用的盘车方法主要有以下几种:

4、人工等角盘车:人工测量,人工计算。这种方法仍然是绝大多数水电机组盘车都采用传统的盘车方法。该方法将大轴分8等分或者12等分采用人工推动或大轴旋转,转动到某个角度后停止,再进行人工测量,最终调整参数由人工计算。该盘车方法存在布点数量小、停点不准确、测量精度差、读数主观性强、盘车耗时长、大轴不能连续旋转等问题,更不能实现连续盘车;此外,传统的盘车数据处理方法一般采用手工描图方式,存在一定的人工误差。

5、机械及电动自动化盘车:为解决对人工劳动和效率的耗散,随着越来越多水电机组的投运,自动化盘车系统大量应用于机组检修,由自动化的电动控制系统或机械推动装置推动大轴旋转,但是数据测量和参数计算依然由人工完成。但这些盘车系统仅解决了非人工转动问题,并不能提高盘车的速度与工艺,且已有自动化盘车系统造价高、维护复杂,无法得到很好应用。同时,由于测量测试设备的局限,在盘车时经常无法利用较为先进的在线监测系统进行盘车辅助,多数电站仍以人工的方式读取数据,数据准确性和盘车效果差别较大。

6、半自动盘车方法:近年来,随着测量技术的发展,有少量厂家也在尝试研制一些自动测量、自动计算的智能盘车系统。这些系统在设置了具备电测能力的摆度测量点,同时设置了一个大轴的键相信号测量,用以测量起始相位。这类系统存在的问题有以下几个问题:大轴旋转角度测量识别问题。由于只设置了一个键相测点,而且在角度测量上未找到能区分不同轴号的方法,因此数据测量大部分依然需要人工确认,再采集的方法,做不到连续旋转、连续采集。另外,有一些厂家在尝试大轴连续旋转的同时对摆度信号连续采集,试图通过纯数学方法试图识别、复原出隐藏在原始摆度测量信号中的正弦波周期信号,根据复原出的摆度的正弦信号来识别角度。这种方法对理想的摆度信号具有一定的参考意义,但其缺陷也非常明显的,当大轴不均匀旋转或者大轴摆度信号不规则时,识别出的正弦信号难以反映出大轴的真实状态。测量系统信号采集及传输采用有线方法,非常不便于在现场安装调试。

7、本发明的方法适用于混流、轴流、灯泡贯流等各类机型的,适用于柔性、刚性两种支撑形式的,具备支持连续盘车方式的融合性轴线智能调整系统,能实现水轮发电机组盘车数据的连续采集和自动计算并给出最终轴线数据报告及解决方案。

技术实现思路

1、鉴于上述存在的问题,提出了本发明。

2、因此,本发明解决的技术问题是:现有的轴线调节方法存在智能化程度低,维护复杂,以及如何克服当大轴不均匀旋转或者大轴摆度信号不规则时,识别出的正弦信号难以反映出大轴的真实状态的问题。

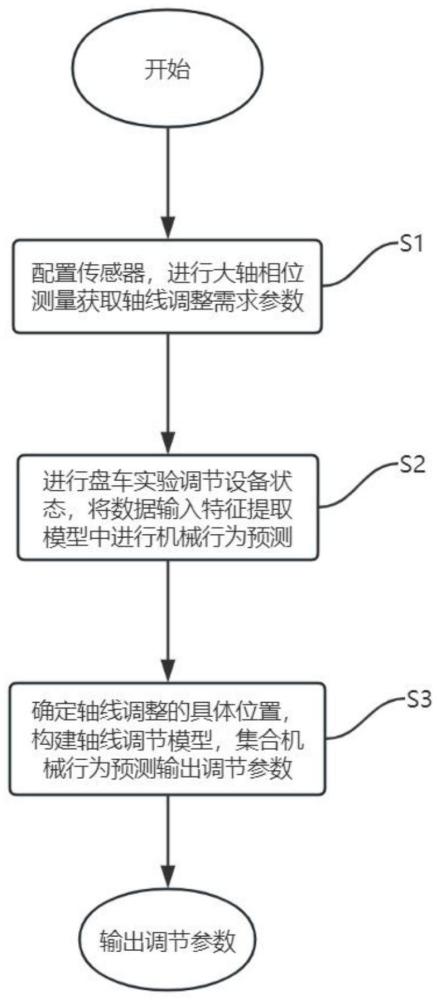

3、为解决上述技术问题,本发明提供如下技术方案:一种支持连续盘车方式的融合性轴线智能调整方法,包括配置传感器,进行大轴相位测量获取轴线调整需求参数;进行盘车实验调节设备状态,将数据输入特征提取模型中进行机械行为预测;确定轴线调整的具体位置,构建轴线调节模型,集合机械行为预测输出调节参数。

4、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述进行大轴相位测量获取轴线调整需求参数包括配置接触式旋转式速度传感器,接触式旋转式速度传感器与机组大轴直接接触,在大轴上配置一个键相块,由摆传感器深度信号采集,将键相块位置设定为机组大轴的相位0度的位置,数据采集模块同步采集键相信号和接触式旋转速度传感器的脉冲数据,同时对相位传感器输出的脉冲进行累计获得实时的相对角度,当采集到键相信号,重置脉冲累计为零,后续的脉冲累计进行积分累加,根据累加脉冲数以及大轴的直径和传感器的脉冲当量,获得任意时刻机组大轴的准确相位。

5、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述进行大轴相位测量获取轴线调整需求参数还包括配置电涡流传感器和倾斜度测量传感器,通过原位标定装置对电涡流传感器的灵敏度系数进行原位在线标定,倾斜度测量传感器固定在大轴或法兰上,随大轴一起旋转,将采集的数据通过自带的rs232将测量结果发送到无线采集模块中,由无线采集模块将测量结果发送到上导或下导无线数据采集单元,进行数据融合并同步转发到数据处理单元。

6、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述进行盘车实验调节设备状态包括采取刮削推力头底面法,在划分的刮削区域内,每个分点的垂直距离转换为刮削深度的数值,用深度百分表监测每个基准槽的深度维持误差在0.005mm以内,再进行腐蚀法进行调节,对推力头底面进行调节,完成调节后通过传感器采集设备机械数据;若设备在进行调节前已经完成实验调节,则不进行实验调节,直接采集数据。

7、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述将数据输入特征提取模型中进行机械行为预测包括通过时域特征提取和频域特征提取表示机械行为的动态变化,表示为:

8、

9、

10、p(y,t,ω)=ζ·t(y,t)+(1-ζ)·f(y,ω)

11、其中,y={y1,y2,…,ym}代表盘车试验完成收集的数据,t(y,t)表示时域特征提取模型,f(y,ω)表示频域特征提取模型,p(y,t,ω)是预测性数据分析模型,αj和ωj分别是时域衰减系数和频域角频率,表示傅里叶变换,ζ是用于调节时域和频域特征的影响系数。

12、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述确定轴线调整的具体位置包括轴心偏移量的动态模型来表示轴心在动态系统中的响应,表示为:

13、

14、其中,ηk表示时间影响系数,zk(t)表示第k个动态系统状态变量在时间t的值,表示zk(t)的导数,θk表示轴线调整随时间变化的敏感系数,ξk表示上一次轴线调整行为对当前系统状态的影响系数,对影响系数进行优化调节,表示为:

15、

16、其中,λk表示权重系数。

17、作为本发明所述的支持连续盘车方式的融合性轴线智能调整方法的一种优选方案,其中:所述集合机械行为预测输出调节参数包括结合机械行为预测和优化后的轴心偏移量的动态模型构建轴心调节模型,表示为:

18、

19、根据输出值进行轴线调节。

20、本发明的另外一个目的是提供一种支持连续盘车方式的融合性轴线智能调整系统,其能通过结合设备的机械行为预测和轴线调节模型实现了多种机型的适用,并且根据设备的机械行为预测,可以显著的提升调节精度,解决了目前的轴线调节技术含有的适用性差,准确性不足问题。

21、作为本发明所述的支持连续盘车方式的融合性轴线智能调整系统的一种优选方案,其中:包括数据采集模块,机械行为预测模块,轴线调节模块;所述数据采集模块用于配置传感器,进行大轴相位测量获取轴线调整需求参数;所述机械行为预测模块用于进行盘车实验调节设备状态,将数据输入特征提取模型中进行机械行为预测;所述轴线调节模块用于确定轴线调整的具体位置,构建轴线调节模型,集合机械行为预测输出调节参数。

22、一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序是实现支持连续盘车方式的融合性轴线智能调整方法的步骤。

23、一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现支持连续盘车方式的融合性轴线智能调整方法的步骤。

24、本发明的有益效果:本发明提供的支持连续盘车方式的融合性轴线智能调整方法通过组合传感器配置实现自动连续数据采集并提升数据采集精度。通过结合设备的机械行为预测和轴线调节模型实现了多种机型的适用,并且根据设备的机械行为预测,可以显著的提升调节精度。对电涡流传感器的灵敏度系数进行原位在线标定,避免了大轴不均匀旋转或者大轴摆度信号不规则时,识别出的正弦信号难以反映出大轴的真实状态。本发明在准确性以及适用性方面都取得更加良好的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/125658.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

活塞环及内燃机的制作方法

下一篇

返回列表