汽车涡轮增压器的增压阀体及阀体制备工艺的制作方法

- 国知局

- 2024-07-27 13:29:40

本发明涉及汽车涡轮增压器的增压阀体及阀体制备工艺,属于蜗轮增压器。

背景技术:

1、汽车涡轮增压器增压阀体及活塞一直以来都是用金属,铝或铁材质打造而成,用铝合金做的居多,其优良的韧性及可加工性能,以及光洁度,工艺简单、好实现,多年来占比最多,占80%以上。

2、加工时,一般将铝锭通过熔炉高温熔融后,灌入模具,用模具压铸成粗胚,去除废料后,通过cnc加工成成品,或铣削、或车削,才能保证一定的尺寸精度,以及光洁度,才能满足产品装配及运行需求,这个过程虽然有其优势,但工序时间长,不良率高,产品质量重,不符合轻量化要求,而且成本高。

技术实现思路

1、本发明的目的在于提供汽车涡轮增压器的增压阀体及阀体制备工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

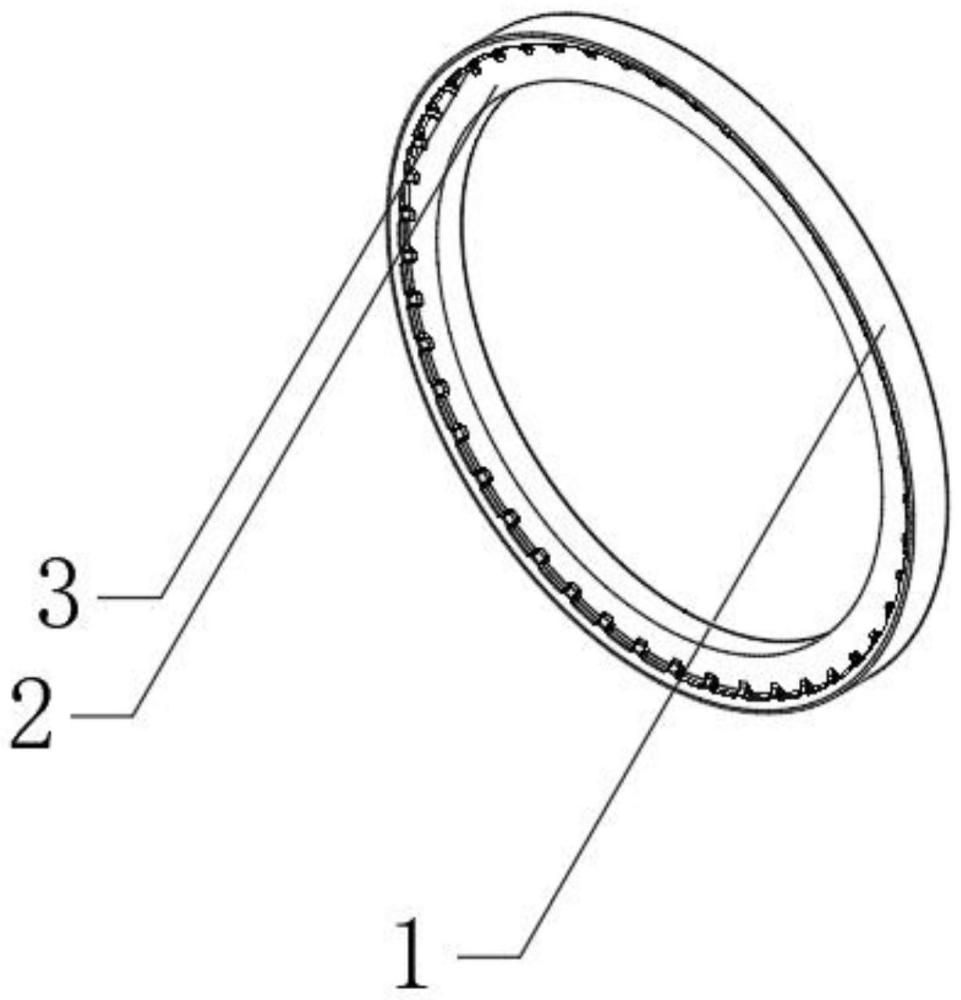

3、汽车涡轮增压器的增压阀体,包括阀体本体、加强齿,所述阀体本体的一侧设置有侧槽,所述侧槽的内部设置有多个均匀呈环形分部的加强齿,且所述加强齿的一侧与侧槽的内壁面固定连接,所述阀体本体的外径尺寸为100mm,所述阀体本体的内径尺寸为85mm,所述阀体本体的另一侧设置有内槽,所述内槽的内径尺寸为8mm。

4、汽车涡轮增压器的阀体制备工艺,所述阀体制备工艺的具体步骤如下:

5、步骤一:选型注塑材料,对增压阀体的注塑材料进行选取,且注塑材料必须保证产品在-40度到150度温差下稳定不变异,不失效,注塑材料必须耐高温、耐磨、抗腐蚀、同时具有一定强度与刚度要求;

6、步骤二:材料的分析与实验,作fea分析,分析产品在极限工况下的模拟测试,以及在工况下的疲劳测试,再通过选取的注塑材料样条作实验室实际环境下的实验;

7、步骤三:进行模具设计、制模、打样操作,先开实验模具,小批量打样,进行试验设计,满足进一步试装配实验要求,然后进行实际工况的测试;

8、步骤四:开正式模具,制作小批量试产工件,小批量试装工件后,完成ppap,合格后,在进行批量生产增压阀体工件。

9、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,在步骤三中,进行模具设计时,应用模内热切技术,减少了产品出模后的员工后处理工序,提高了注塑的效率。

10、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,在步骤三中,进行模具冷却水路设计时,采用最新3d打印镶件技术,使模具水路更优化,从根源确保了产品尺寸精度及稳定性。

11、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,在步骤四中,进行增压阀体注塑加工时,通过改变注塑条件实现产品纤维定向分布,从而最大限度地减少汇流线对产品强度的影响,达到产品强度阈值要求。

12、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,所述步骤一中,选型的注塑材料为改性聚丙烯、聚芳硫醚砜复合材料和环氧复合材料其中的一种。

13、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,步骤二中,材料分析的具体操作方法如下:

14、开发产品强度及疲劳分析软件,通过软件能在特定的工况条件下作计算机模拟仿真,可以预知产品强度及耐久度,分析软件强度仿真逼真度达95%以上,寿命,即耐久逼真度达80%。

15、在上述的汽车涡轮增压器的增压阀体及阀体制备工艺中,步骤三中,进行实际工况的具体测试操作如下:

16、a.注塑成形分析,获得注塑工艺残余应力结果;b.模态分析,考察以塑代钢后零件整体及局部模态;c.刚度分析,考察以塑代钢后零件整体及局部静动态刚度;d.强度分析,考察以塑代钢后零件整体及局部静动态强度;e.装配过程分析,考察以塑代钢后零件装配预应力对局部强刚度的影响;f.其它工况分析。

17、与现有技术相比,本发明的有益效果是:

18、本发明汽车涡轮增压器的增压阀体及阀体制备工艺,

19、1、本申请改进了增压阀体的制造技术,采用注塑的产品代替铝合金件,阀体的密度降低,进而减轻了零配件的重量,提高了良品率,减少了工序时间,降低了成本;

20、2、本申请增压阀体在制备时,采用注塑的产品代替铝合金件,注塑工艺去掉了后加工,减短了工序,不仅减少了成本,且降低了后期容易产生划伤等不良率的高风险,降低了库存压力,以及周转周期,注塑比压铸的成本低,时间短,更容易实现。

技术特征:1.汽车涡轮增压器的增压阀体,包括阀体本体(1)、加强齿(3),其特征在于,所述阀体本体(1)的一侧设置有侧槽(2),所述侧槽(2)的内部设置有多个均匀呈环形分部的加强齿(3),且所述加强齿(3)的一侧与侧槽(2)的内壁面固定连接,所述阀体本体(1)的外径尺寸为100mm,所述阀体本体(1)的内径尺寸为85mm,所述阀体本体(1)的另一侧设置有内槽(4),所述内槽(4)的内径尺寸为8mm。

2.汽车涡轮增压器的阀体制备工艺,其特征在于,所述阀体制备工艺的具体步骤如下:

3.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,在步骤三中,进行模具设计时,应用模内热切技术,减少了产品出模后的员工后处理工序,提高了注塑的效率。

4.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,在步骤三中,进行模具冷却水路设计时,采用最新3d打印镶件技术,使模具水路更优化,从根源确保了产品尺寸精度及稳定性。

5.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,在步骤四中,进行增压阀体注塑加工时,通过改变注塑条件实现产品纤维定向分布,从而最大限度地减少汇流线对产品强度的影响,达到产品强度阈值要求。

6.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,所述步骤一中,选型的注塑材料为改性聚丙烯、聚芳硫醚砜复合材料和环氧复合材料其中的一种。

7.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,步骤二中,材料分析的具体操作方法如下:

8.根据权利要求2所述的汽车涡轮增压器的阀体制备工艺,其特征在于,步骤三中,进行实际工况的具体测试操作如下:

技术总结本发明公开了汽车涡轮增压器的增压阀体及阀体制备工艺,包括阀体本体、加强齿,所述阀体本体的一侧设置有侧槽,所述侧槽的内部设置有多个均匀呈环形分部的加强齿,且所述加强齿的一侧与侧槽的内壁面固定连接,所述阀体本体的外径尺寸为100mm,所述阀体本体的内径尺寸为85mm,所述阀体本体的另一侧设置有内槽,所述内槽的内径尺寸为8mm;本发明改进了增压阀体的制造技术,采用注塑的产品代替铝合金件,阀体的密度降低,进而减轻了零配件的重量,提高了良品率,减少了工序时间,降低了成本,采用注塑的产品代替铝合金件,注塑工艺去掉了后加工,减短了工序,不仅减少了成本,且降低了后期容易产生划伤等不良率的高风险。技术研发人员:莫志勇受保护的技术使用者:惠州市华阳精机有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/126340.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表