柴油机进气系统用进气除水装置的制作方法

- 国知局

- 2024-07-27 13:35:16

本技术属于柴油机,具体涉及一种柴油机进气系统用进气除水装置。

背景技术:

1、为提高柴油机进气充量,目前的柴油机普遍采用增压中冷技术,如图9所示的柴油机进排气系统原理图,新鲜空气经增压器6压缩后,被引入到空冷器2中,增压后的高温空气经空冷器2冷却后,进入进气箱1,为各缸进气歧管提供适宜温度,并通过进气歧管进入柴油机气缸单元,参与燃烧做功。由于空气中的饱和水蒸气含量在不同温度和压力下不同,压缩空气在冷却过程中,水会从空气中析出,产生冷凝水。传统的冷凝水除水方案,是在空冷器2后设置一个较大的进气箱1,在进气箱1靠近底部的位置,设置冷凝水放水孔,通常在冷凝水放水管路中还设置有空冷器冷凝水漏水浮子阀4和漏水检测液位开关5等设备,在冷凝水排放的同时,对空冷器漏水情况进行监测。但这种方法,冷凝水分离和排放效果有限,特别是在高温季节、空气湿度较大的区域,冷凝水量过多,冷却水排放管路通径有限,空冷器冷凝水不能及时排出,易导致漏水检测器的误报警;同时由于增压空气的吹扫作用,冷凝水也会进入进气歧管导致缸盖进口处漏水、进入气缸内的水蒸气含量增加等问题。而过多的水蒸气进入气缸,当缸套内表面的温度低于酸的露点温度时,会产生h2so4等成分,导致缸套的低温腐蚀等问题,影响缸套使用寿命和柴油机运行安全。因此从设计角度,应尽量减少进入气缸内的水量。目前,解决方法是在进气箱底部增设冷凝水放水管路,增加冷凝水排放管路截面积,提高排放能力。

2、由上可知,传统的柴油机进气系统进气除水方案在技术上主要存在以下缺点和不足:

3、1.进气箱与进气歧管之间无阻隔装置,在增压空气的吹扫作用下,冷凝水易被吹扫进进气歧管中,从而进入各缸,当柴油机工作时,进入缸内的水会以蒸汽的形式存在,当柴油机停机过程中,冷凝水会凝结,导致缸盖内表面低温腐蚀或破坏缸盖内表面润滑油膜,导致磨损增加等问题。

4、2.经空冷器后的空气应含有一定的水蒸气含量,传统的进气系统,空气经空冷器冷却后,不再对冷却后的空气进行冷凝水分离,因此进入气缸内的水蒸汽仍然较多,需要对缸套等进气系统设备开展耐腐蚀性设计等工作。

5、3.空冷器冷凝水与空冷器漏水排放在同一位置,当冷凝水量较大了,进入空冷器漏水检测管路的水量过多,易导致空冷器漏水误报警等问题,而当柴油机检测到空冷器漏水信号时,会发出故障降速信号,误报警影响柴油机运行稳定性。

6、基于上述存在的问题,因此有必要提出改进。

技术实现思路

1、本实用新型解决的技术问题:提供一种柴油机进气系统用进气除水装置,本实用新型目的在于解决上述现有技术中存在的问题,突破传统的柴油机进气系统冷凝水除水设计理念,提出一种柴油机进气系统冷凝水的气水分离和阻水设计结构,实现高湿度环境下,柴油机进气系统水气分离,减少进入柴油机气缸内的水气含量,避免缸套低温腐蚀等问题,提高柴油机使用可靠性。

2、为达到上述目的,本实用新型采用的技术方案:

3、柴油机进气系统用进气除水装置,包括柴油机进气系统中的进气箱和空冷器,所述空冷器的出口与进气箱的进口之间通过冷凝水除水装置连接;

4、所述冷凝水除水装置包括除水器箱体,所述除水器箱体前端设有进气口侧,所述进气口侧与空冷器出口连接,所述除水器箱体后端设有出气口侧,所述出气口侧与进气箱的进口连接;所述除水器箱体内部设有散热除水组件,所述空冷器中流出的空气中水分经过冷凝水除水装置中的散热除水组件冷凝吸附后进入进气箱。

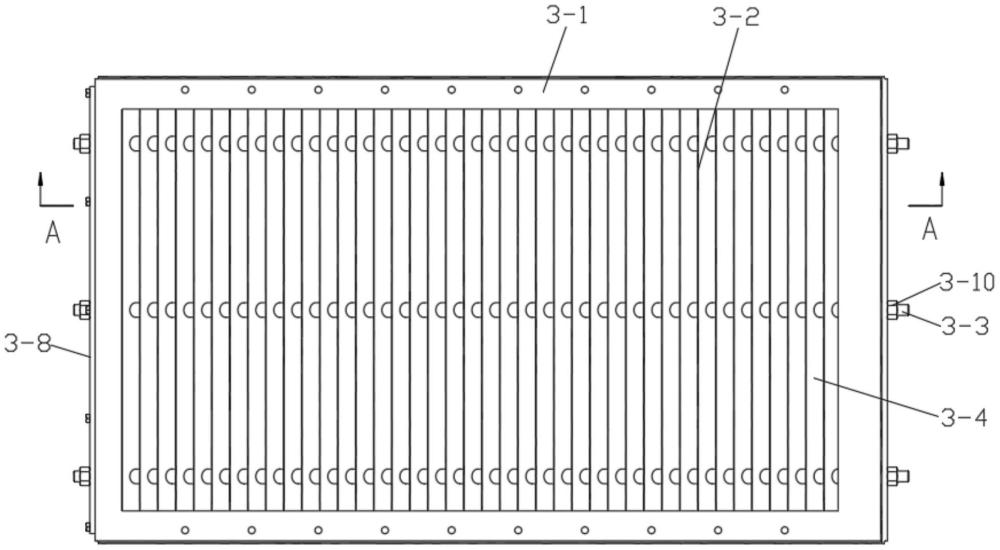

5、其中,一组所述散热除水组件包括导杆、散热板和定位隔圈,所述散热板和定位隔圈设有多个,多个所述散热板依次套在导杆上,相邻所述散热板之间通过定位隔圈定位隔开,并在所述导杆两端通过锁紧螺母固定锁紧,所述导杆两端通过固定螺母与除水器箱体左右两侧固定连接。

6、进一步地,所述散热板在导杆上倾斜安装且倾斜安装角度为50°。

7、进一步地,所述散热除水组件设有上下平行排布的两组,两组所述散热除水组件呈双层瓦檐结构排布。

8、进一步地,所述散热板朝向进气口侧的一端为平边,所述散热板朝向出气口侧的一端为弯弧型边,所述弯弧型边的口朝向进气口侧方向。

9、进一步地,所述散热板采用不锈钢材料制成。

10、进一步地,所述除水器箱体为前后两端开口的方形框架结构,两端开口中,其中前端口为进气口侧,后端口为出气口侧;所述除水器箱体一侧设有封板,所述封板通过封板安装螺栓与除水器箱体固定连接,所述封板以及其与除水器箱体上相对的侧板上均设有用于散热除水组件固定安装的孔;所述除水器箱体底部板为漏水晒板,所述漏水晒板上均布有多个漏水孔,所述漏水晒板下部设置集水槽,所述集水槽与除水器箱体固定连接。

11、进一步地,所述除水器箱体中出气口侧的内侧一周均设有挡水弯板,所述挡水弯板朝向进气口侧方向弯曲。

12、本实用新型与现有技术相比的优点:

13、1、本方案针对柴油机进气系统的空气水分分离问题,设计包括散热板的进气系统冷凝水除水装置,利用板壁与空气的温度差及板壁对冷却水汽的吸附性能,实现进气冷凝水的再分离,解决了传统柴油机进气系统冷凝水通过进气箱进入气缸的问题,经过实船验证,因进气系统冷凝水过多引起的空冷器漏水误报警及缸套低温腐蚀问题消除,减少进入柴油机气缸内的水气含量,避免缸套低温腐蚀等问题,提高柴油机使用可靠性;

14、2、本方案针对传统进气系统进气箱无隔水的结构缺陷,在进行除水结构设计时,一方面对散热板形状和布置进行设计,散热板末端采用弯弧型边结构,当气体流过时,吸附在散热板上的水滴,沿散热板移动到末端时,由于弯弧型边的结构,水滴不会流出,而会在圆弧区域内流动,并最终流到除水装置底部排出;同时除水装置散热板布置成双层瓦檐结构,从结构上提高隔水效果;另一方面,为防止空气吹扫将冷凝水吹入进气箱,在装置箱体的侧面和出水侧均设置有挡水弯板,保障冷凝水不会吹扫出去;以上结构有效保证该冷凝水除水装置的除水效果;

15、3、本方案具有良好的可靠性、维修性以及环境适用性,满足不同机型应用需求,可以推广应用在不同用途、不同型号柴油机,也可应用在新机型开发,具有较广泛的应用领域和较好的推广价值,为后续新型柴油机进气系统设计开发和研制提供一定的基础。

技术特征:1.柴油机进气系统用进气除水装置,包括柴油机进气系统中的进气箱(1)和空冷器(2),其特征在于:所述空冷器(2)的出口与进气箱(1)的进口之间通过冷凝水除水装置(3)连接;

2.根据权利要求1所述的柴油机进气系统用进气除水装置,其特征在于:一组所述散热除水组件(3-2)包括导杆(3-3)、散热板(3-4)和定位隔圈(3-5),所述散热板(3-4)和定位隔圈(3-5)设有多个,多个所述散热板(3-4)依次套在导杆(3-3)上,相邻所述散热板(3-4)之间通过定位隔圈(3-5)定位隔开,并在所述导杆(3-3)两端通过锁紧螺母(3-6)固定锁紧,所述导杆(3-3)两端通过固定螺母(3-10)与除水器箱体(3-1)左右两侧固定连接。

3.根据权利要求2所述的柴油机进气系统用进气除水装置,其特征在于:所述散热板(3-4)在导杆(3-3)上倾斜安装且倾斜安装角度为50°。

4.根据权利要求2所述的柴油机进气系统用进气除水装置,其特征在于:所述散热除水组件(3-2)设有上下平行排布的两组,两组所述散热除水组件(3-2)呈双层瓦檐结构排布。

5.根据权利要求2所述的柴油机进气系统用进气除水装置,其特征在于:所述散热板(3-4)朝向进气口侧(3-11)的一端为平边(3-4-1),所述散热板(3-4)朝向出气口侧(3-12)的一端为弯弧型边(3-4-2),所述弯弧型边(3-4-2)的口朝向进气口侧(3-11)方向。

6.根据权利要求2所述的柴油机进气系统用进气除水装置,其特征在于:所述散热板(3-4)采用不锈钢材料制成。

7.根据权利要求1所述的柴油机进气系统用进气除水装置,其特征在于:所述除水器箱体(3-1)为前后两端开口的方形框架结构,两端开口中,其中前端口为进气口侧(3-11),后端口为出气口侧(3-12);所述除水器箱体(3-1)一侧设有封板(3-8),所述封板(3-8)通过封板安装螺栓(3-9)与除水器箱体(3-1)固定连接,所述封板(3-8)上以及其与除水器箱体(3-1)上相对的侧板上均设有用于散热除水组件(3-2)固定安装的孔;所述除水器箱体(3-1)底部板为漏水晒板(3-7),所述漏水晒板(3-7)上均布有多个漏水孔,所述漏水晒板(3-7)下部设置集水槽,所述集水槽与除水器箱体(3-1)固定连接。

8.根据权利要求1所述的柴油机进气系统用进气除水装置,其特征在于:所述除水器箱体(3-1)中出气口侧(3-12)的内侧一周均设有挡水弯板(3-13),所述挡水弯板(3-13)朝向进气口侧(3-11)方向弯曲。

技术总结提供一种柴油机进气系统用进气除水装置,属于柴油机技术领域。包括柴油机进气系统中的进气箱和空冷器,空冷器的出口与进气箱的进口之间通过冷凝水除水装置连接;冷凝水除水装置包括除水器箱体,除水器箱体前端设有进气口侧,进气口侧与空冷器出口连接,除水器箱体后端设有出气口侧,出气口侧与进气箱的进口连接;除水器箱体内部设有散热除水组件,空冷器中流出的空气中水分经过冷凝水除水装置中的散热除水组件冷凝吸附后进入进气箱。本技术实现高湿度环境下,柴油机进气系统水气分离,减少进入柴油机气缸内的水气含量,避免缸套低温腐蚀等问题,提高柴油机使用可靠性。技术研发人员:曹阳,孙鹏军,姬瑶瑶,孙玉波,张技术,张文博受保护的技术使用者:陕西柴油机重工有限公司技术研发日:20231206技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/126764.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表