高压燃油泵计量阀诊断方法及控制单元与流程

- 国知局

- 2024-07-27 13:38:20

本申请涉及一种用于共轨系统的高压燃油泵中的计量阀的诊断方法以及相关的控制单元。

背景技术:

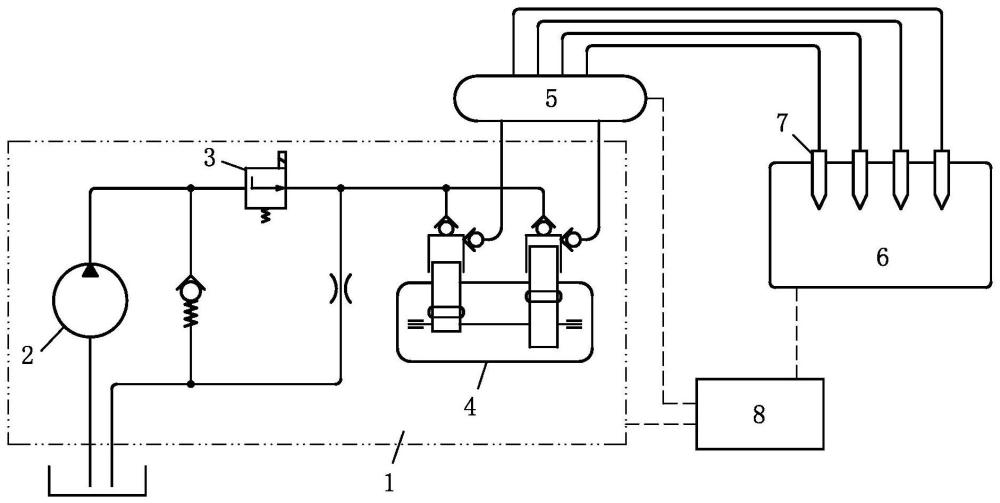

1、共轨系统常被用于各种车辆、工程机械等设备中。典型的共轨系统包括高压泵和油轨。高压泵包括供油泵和高压组件,其中供油泵经计量阀(zme)向高压组件供应燃油,高压组件将燃油加压后向油轨供应。计量阀是高压泵中用于流量控制的重要元件,需要确保计量阀正常运行。在计量阀出现机械卡滞等故障后,需要及时更换。目前,诊断计量阀的常见方式为基于规则的诊断,其中在油轨内的压力实际值与设定值的偏差值大于限值、且持续时间超过设定的时间阈值,则诊断该计量阀出现卡滞故障并且报警。报警后就需要更换计量阀。然而,现已发现,如此诊断为出现卡滞故障并且更换下来的计量阀,有很多经检测是功能正常的。这说明基于规则的诊断方式准确率不足。

2、为了提高计量阀的卡滞故障诊断准确率,预测性诊断方法被提出,然而,由于现有的预测性诊断方法中没有反馈,因此预测质量仍待提高。

技术实现思路

1、本申请的目的是提供一种用于共轨系统的高压燃油泵中的计量阀的诊断方案,其能够提高卡滞故障诊断准确率。

2、为此,根据本申请的一个方面,提供了一种用于发动机共轨系统的高压燃油泵中的计量阀的诊断方法,包括下述步骤:

3、建立适用于所述计量阀的预测模型,该预测模型表征作为输入参数的计量阀相关参数与作为输出参数的计量阀电流之间的关系;

4、在多个连续时间点对所述预测模型的输入参数进行测量;

5、通过前处理过程确认当前工况满足计量阀诊断要求;

6、利用所述预测模型、基于输入参数在多个连续时间点的测量值确定用于估算的时间点处的作为输出参数的估算计量阀电流;

7、在所述估算计量阀电流与所述用于估算的时间点处测量的计量阀电流之间的差异大于预设的差异阈值的情况下确认潜在异常点;

8、通过后处理过程验证所述潜在异常点为真实异常点;

9、在真实异常点的累计数量大于预设的数量阈值时,预测计量阀存在故障。

10、本申请在另一个方面提供了一种用于共轨系统的控制单元,配置成能够执行本申请的诊断方法。与本申请的诊断方法相关的各种特征同样适用于本申请的控制单元中。

11、本申请在另一个方面提供了一种机器可读存储介质,其存储有可执行指令,所述指令当被处理器执行时实现本申请的诊断方法。

12、根据本申请,提出了共轨系统的高压燃油泵中的计量阀的预测性诊断方案,其中建立了表征输入参数与作为输出参数的计量阀电流之间关系的预测模型,基于实时检测的输入参数预测计量阀电流,将预测的计量阀电流与检测到的计量阀电流做比较以确定计量阀的潜在异常点。通过前处理和后处理过程,能够尽可能确保确定出的异常点的真实性。在累计的真实异常点达到预设的阈值数量时,发出计量阀故障警告。本申请的计量阀诊断方案极大地提高了计量阀卡滞故障诊断准确率。

技术特征:1.一种用于发动机共轨系统的高压燃油泵中的计量阀的诊断方法,包括下述步骤:

2.如权利要求1所述的诊断方法,其中,所述预测模型是通过多层感知技术或随机森林技术对无故障计量阀进行机器学习和训练建立的。

3.如权利要求1或2所述的诊断方法,其中,在所述前处理过程中,在下述条件均满足的情况下确认当前工况满足计量阀诊断要求:

4.如权利要求1-3中任一项所述的诊断方法,其中,所述预测模型的输入参数包括下述参数中的一些或全部:

5.如权利要求4所述的诊断方法,其中,用于估算的时间点之前的多个时间点以及用于估算的时间点彼此之间具有相等的时间间隔,所述时间间隔为1秒。

6.如权利要求4所述的诊断方法,其中,所述预测模型的输入参数进一步包括下述参数中的一些或全部:

7.如权利要求6所述的诊断方法,其中,用于估算的时间点以及用于估算的时间点之后的多个时间点彼此之间具有相等的时间间隔,所述时间间隔为1秒。

8.如权利要求6或7所述的诊断方法,其中,在所述后处理过程中,在下述条件满足的情况下验证所述潜在异常点为真实异常点:

9.如权利要求1-8中任一项所述的诊断方法,其中,所述真实异常点的累计数量是在预设的设备运行周期内统计的,超出该运行周期的真实异常点被弃用。

10.一种用于共轨系统的控制单元,配置成能够执行如权利要求1-9中任一项所述的诊断方法。

11.如权利要求10所述的控制单元,进一步配置成在所述真实异常点的累计数量大于一设定值后,执行计量阀冲洗处理。

12.一种机器可读存储介质,其存储有可执行指令,所述指令当被处理器执行时实现如权利要求1-9中任一项所述的诊断方法。

技术总结一种用于发动机共轨系统高压燃油泵计量阀的诊断方法包括:建立适用于计量阀预测模型,该预测模型表征计量阀相关参数与计量阀电流之间的关系;在多个连续时间点对预测模型的输入参数进行测量;通过前处理过程确认当前工况满足计量阀诊断要求;利用预测模型、基于输入参数在多个连续时间点的测量值确定用于估算的时间点处的估算计量阀电流;在估算计量阀电流与用于估算的时间点处测量的计量阀电流之间的差异大于预设的差异阈值的情况下确认潜在异常点;通过后处理过程验证潜在异常点为真实异常点;在真实异常点的累计数量大于预设的数量阈值时,预测计量阀存在故障。技术研发人员:李冰,卢思亮,李龙元,于康,陈奕霖,汤威,谭永宝,吴晓健受保护的技术使用者:博世动力总成有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/126893.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表