用于处理精炼厂净化物流的方法与流程

- 国知局

- 2024-07-29 09:49:08

本发明涉及用于处理精炼厂净化物流(purge stream,吹扫气流、清洗气流,清洗物流,清除物流)的方法,其特征在于存在按重量计大于或等于5%的固体含量以及存在按重量计大于或等于5%的大量沥青质,本领域技术人员认为其是显著量。

背景技术:

1、所述方法旨在分离固体颗粒相或颗粒状固体,并且具有按重量计大于或等于30%的最终固体含量。根据法令152/2006中含有的定义,在冷却至60℃后得到颗粒状固体,给出相同的“可铲”特征(半固体污泥)。这种类型的固体是颗粒状的、非粘性和流动性的,因此可以易于运输。为保持该特性,所生产的颗粒状固体必须保持在低于或等于60℃的温度下。特别是,该方法应用于吹扫来自加氢转化过程的淤浆相(slurry phase,浆相,浆料相)形式的流。

技术实现思路

1、对于本发明的目的,术语“固体”是指不溶于四氢呋喃的级分,用缩写thf-i表示。

2、对于本发明的目的,术语“沥青质”是指可溶于四氢呋喃但不溶于正戊烷的级分,用术语asf-c5表示。

3、对于本发明的目的,软沥青组分是指可溶于四氢呋喃和正戊烷的级分。

4、对于本发明的目的,“有机级分”是指可溶于四氢呋喃的组分的总和,因此是沥青质和软沥青组分的总和。

5、对于本发明的目的,即使没有明确声明,在文中指出的所有操作条件也应被视为优选条件。

6、对于本发明的目的,术语“包含”或“包括”还包含术语“由...组成”或“基本上由...组成”。

7、对于本发明的目的,除非另有说明,范围的定义总是包含极值。

8、专利申请wo 2014/025561描述了一种用于通过加氢裂化从来自淤浆加氢裂化区域的流出物回收催化剂的方法。

9、该方法设想将流出物分离成含有溶剂和澄清产物(沥青)的第一流以及含有沥青和催化剂的第二流。

10、分离可以通过离心、过滤、倾析或静电分离来进行。第二流用酸浸提以提取催化剂并且形成水溶液和残余物。然后将水溶液用阴离子处理以形成不溶性盐、催化剂和另一种水溶液。然而,wo 2014/025561没有描述用于控制含有分离催化剂的相的流变性的方法。

11、us2013/0247406描述了一种集成方法(integrated process,整合方法),包括:

12、-在催化剂存在下将重质原油转化为轻质产物的改质过程;

13、-脱油过程,其中来自重质原油处理的重质残余物和重质产物与随后收集的废催化剂分离;

14、-催化剂的合成区域。

15、催化剂的分离通过膜过滤技术处理和随后的热脱挥发分步骤进行。

16、us2013/0247406未提供关于在过滤设备上形成沥青质沉积物的问题的任何信息;一般认为简单的振动不足以避免过滤膜上沉积物的积聚。此外,该过程需要对所开发的烟雾应用热除油步骤和相关处理。

17、us 8,470,251描述了通过加氢转化处理原油的过程,其中来自加氢裂化的淤浆流在第一蒸馏塔中在真空下处理,形成三个级分,其中第一残余物(沥青)具有高于450℃的沸点。随后在第二蒸馏塔中在真空下处理该残余物以去除最高达按重量计14%的重真空瓦斯油(hvgo)的含量,由此形成送入用于造粒的第二残余物(沥青)。

18、wo 2009/070778描述了一种用于回收在重油的改质淤浆过程中使用的废催化剂的金属的方法。根据wo 2009/070778,将含有废催化剂的相进行热解,并且将热解残余物与含有氨的浸提溶液和空气接触,以便溶解vib和viii族的金属并且形成加压淤浆。所述淤浆含有至少一种vib和viii族的可溶性金属络合物、硫酸铵和含有至少一种vb族的金属络合物和焦炭的固体残余物。

19、随后将含有来自加压淤浆的偏钒酸铵和焦炭的残余固体分离并去除。viii族金属的一部分被沉淀。在预先确定的ph下进行沉淀以选择性地沉淀vib和viii族金属的一部分络合物。

20、us2010/0122938涉及一种用于从烃液体淤浆分离超细加氢裂化固体催化剂的过程,所述固体以范围为按重量计5%至40%的量存在。该过程包含以下步骤:

21、-将含有烃和固体的淤浆流优选地冷却至范围为55℃至75℃的温度;

22、-将所述冷却流与溶剂以范围为3:1至1:3的溶剂/淤浆重量比混合,以形成含有液体烃、溶剂和含有包封催化剂的固体的重质烃的流的第一混合物;

23、-在第一离心机中分离第一混合物,以形成含有包封催化剂的固体的低浓度重质烃的第二混合物以及含有包封催化剂的固体的重质烃的第三混合物;

24、-在至少第二离心机中分离第二混合物,以形成含有溶剂和液体烃的第四混合物以及含有包封催化剂的固体的显著浓度的重质烃的第五混合物;

25、-混合形成最终混合物的第三混合物和第五混合物;

26、-干燥最终混合物,以形成具有蒸汽相杂质和固体焦炭型残余物的烃混合物;

27、-从烃中分离杂质以及回收固体残余物。

28、us 7,790,646描述了一种用于将以按重量计5至40%的量存在并且与重油一起含在淤浆流中的细催化剂转化为焦炭型材料的过程,随后可以从焦炭型材料中回收催化剂的金属。该过程包含以下步骤:

29、-将含有重油和含有viii族和vi族金属硫化物的废催化剂的淤浆与溶剂优选以范围为0.5/1至5/1的体积比、优选在范围为25℃至80℃的温度下混合,从而导致沥青质沉淀;

30、-优选通过倾析和/或离心从重油和溶剂中分离废催化剂和沉淀沥青质;

31、-将沉淀沥青质转化为含有通过热解回收的金属的焦炭型材料。

32、ep 2440635描述了一种用于从富含烃和碳质残余物的流中回收金属的过程,其包含以下步骤:

33、-将所述流送至在一个或多个步骤中进行的基本处理,其中所述流在适当设备中在助熔剂(fluxing agent)存在下在范围为80℃至180℃的温度下处理并且经受液/固分离以获得由液体和滤饼组成的澄清产物;

34、-任选地对所述分离滤饼进行干燥以从滤饼中去除沸点低于范围为300℃至350℃的温度的烃组分;

35、-将任选地干燥的所述滤饼送至二次热处理,该二次热处理包含:

36、o在范围为400℃至800℃的温度下无焰热解;

37、o在氧化条件下以及在范围为400℃至800℃的温度下进行热解残余物的氧化。

38、文章“energy fuels 2011,25,3060-3067”描述了沥青质含量对沥青软化点的影响。

39、专利申请us2010/0326887描述了借助于使最终产品中的真空瓦斯油(vgo)的含量低于按重量计14%的蒸馏处理,从烃淤浆中分离非粘性沥青。除了使用的设施之外,将本发明与us2010/0326887区分开的元件是回收固体的方式:在上述专利申请中,固体浓缩在塔的底部以得到沥青,而根据本发明,一部分固体进入滤饼并且一部分留在澄清产物中。

40、传统上,从固液分离获得的也在加热下操作的滤饼可以显示出与残余有机相有关的粘附性质。在这种流变性背后的众多原因中,可以提及液相的流变性和存在的固体的亚毫米尺寸,其阻碍了液体烃相从所生产滤饼的最佳排放。其特征的改进需要进一步的措施,例如使用大量液体来清洗滤饼,这对单元的尺寸和生产的液体的体积具有负面影响。清洗液通常与通过蒸馏提取的烃分离,待处理体积的增加导致分离所需的能量消耗增加。进一步的负面影响是必须在分离下游采取进一步处理的必然结果,例如在鼓式干燥器或桨式干燥器上进行热处理;或者在全部或部分烃组分的滤饼进行的溶剂提取处理,例如轻质芳香族化合物、丙烷、co2;或者如例如在ep 2440635中所述的,随后的滤饼的再分散处理以及所得淤浆的离心。

41、基于沥青质相的絮凝的处理具有与所生成产物的移动相关联的大量关键方面;未充分控制的沥青质的絮凝实际上会导致在设备本身的壁上形成坚硬的沉积物或者与澄清产物的再进入点相对应,如us2010/0122938和us 7,790,646中描述的过程的情况。

42、滤饼的热干燥或热解后处理允许获得适于储存和运输的产物,然而其导致与设备相关联的资本支出增加,并且需要另外的单元(例如蒸汽冷凝器和/或后燃烧器)来处理所生产的气体流出物,之后是通常存在于燃烧烟雾中的硫和氮氧化物的去除过程(脱sox和脱nox过程)。此外,这些解决方案在任何情况下都需要产品的运输管理和可能的中间存储。

43、当最终产物有严格的规格时,如挥发性产物含量限制或高软化点等,使用这些技术是合理的。

44、除了烃级分的更大回收率之外,滤饼上的提取处理还允许获得具有良好流变性的最终产物,然而,其在溶质-溶剂分离成本、进入提取器的物质的移动以及在用co2提取的情况下相同co2的高压缩成本方面具有上述负面影响。

45、为了克服已知领域的这些缺点和限制,申请人已经找到了来自精炼厂的净化的固液分离步骤的新管理模式。该新模式允许经济地解决与由所形成固体的流变特征引起的分离后生产的固体(滤饼)的管理相关联的关键方面。

46、本发明公开了如何获得具有“固体”稠度、高thf-i含量和良好储存和运输特征的颗粒产物。

47、因此,本专利申请的目的涉及一种用于处理精炼厂净化物流的方法,对于本发明的目的,精炼厂净化物流是沸点高于或等于140℃的淤浆相形式的烃流,其特征在于存在按重量计大于或等于5%的沥青质的量,并且其特征在于存在按重量计大于或等于5%的固体含量。

48、所述方法包含以下步骤:

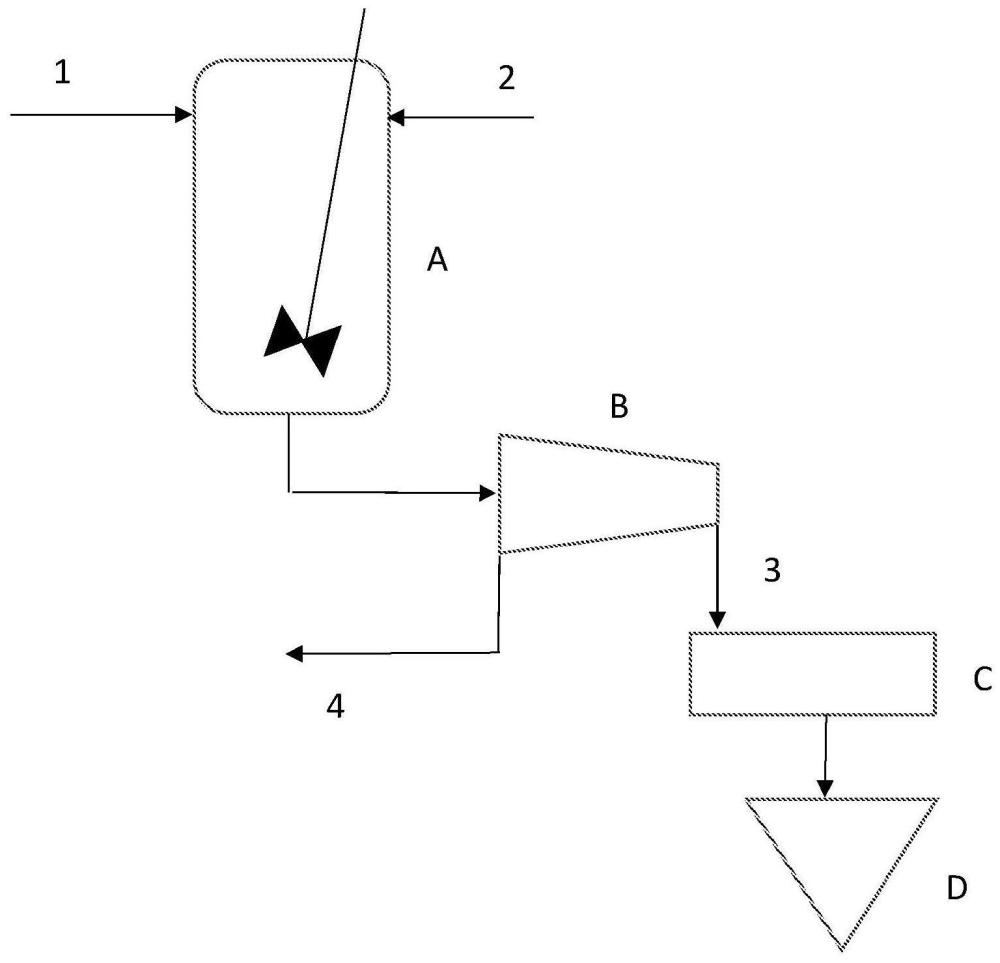

49、a)提取精炼厂净化物流,所述物流是沸点高于或等于140℃的淤浆相形式的烃流,其特征在于存在按重量计大于或等于5%的沥青质的量,并且其特征在于存在按重量计大于或等于5%的固体含量;

50、b)在高于或等于100℃的温度下,将所述净化物与烃混合物(在本文中表示为助熔剂)混合,烃混合物具有总含量范围为按重量计50%至70%(定义为助熔剂的芳香性)的芳香族化合物以及等于或高于其中进行混合的温度的初始沸点,从而形成具有含量按重量计高于或等于10%的沸点tbp低于或等于350℃的化合物的悬浮液;

51、c)将所述悬浮液送至在高于或等于100℃的温度下操作的液固分离步骤,分离含有残余有机组分和固体组分的固相(在本文中表示为滤饼)和含有残余固体的液相;

52、d)将由此获得的固相冷却至低于60℃(包括上限),并且将其存储并维持在低于或等于60℃的温度下;

53、所述过程的特征在于,净化物与助熔剂之间的重量比在1:0.5至1:4的范围内;以及在混合期间和液固分离之前混合物的平均停留时间小于或等于12小时。

54、有利地,本发明的过程目标允许获得浓缩为固体的产物,该产物在正常储存温度(指示性地低于或等于60℃)下显示出颗粒状固体的特征。冷却后的颗粒状固体具有粒状、非粘性和流动性的特征,因此可以易于运输。为保持该特性,所生产的颗粒状固体必须保持在低于或等于60℃的温度下。

55、本发明的进一步的目的和优点将从下面的描述和附图中表现得更加明显,其被提供用于代表本发明的优选实施方式的纯粹示例性和非限制性的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129458.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表