一种加氢裂化生产白油的方法与流程

- 国知局

- 2024-07-29 10:11:37

本发明属于石油化工,涉及一种加氢裂化生产白油的方法。

背景技术:

1、白油也叫石蜡油、白色油、矿物油,是一种技术密集型产品,是复杂的碳氢化合物的混合物。生产白油的方法主要包括磺酸法和加氢裂化法。由于传统磺酸法存在白油收率低、操作环境恶劣且环境污染严重等原因,目前主要以加氢裂化法生产白油,现有的氢裂化法包括加氢精制、加氢裂化及馏分切割等工序,但是以现有工艺制得的白油产品闪点低、芳烃含量高。

技术实现思路

1、本发明的目的在于克服现有技术不足,提供一种加氢裂化生产白油的方法,通过本发明的加氢裂化方法生产的白油产品芳烃含量较低,外观透明,闪点较高。

2、为实现上述目的,本发明采用的技术方案如下:

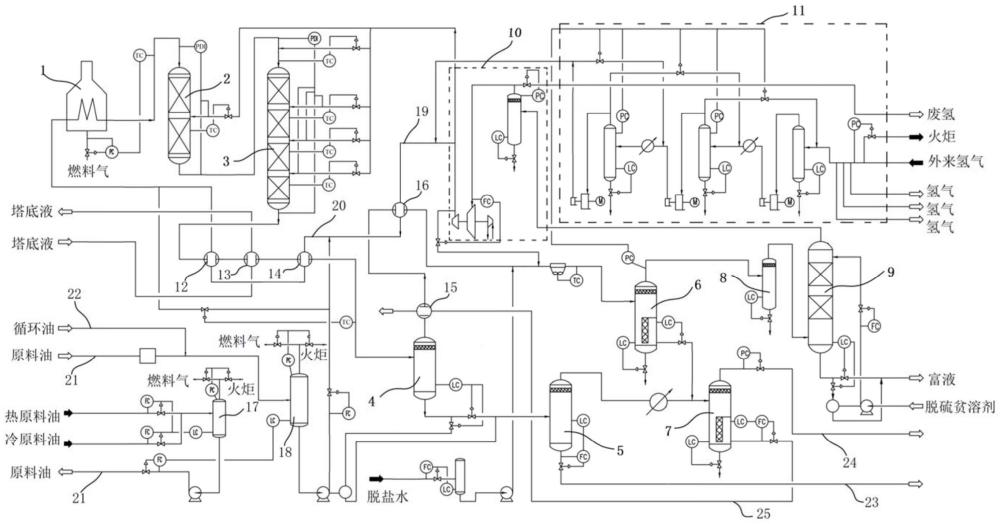

3、一种加氢裂化生产白油的方法,包括如下步骤:

4、(1)将混合油缓冲罐中的混合原料油抽至反应进料加热炉中进行加热加压处理后,送入加氢精制反应器内进行加氢精制反应,获得精制反应产物;

5、(2)将步骤(1)所得的加氢精制反应产物送入加氢裂化反应器内进行加氢裂化反应,获得加氢裂化反应产物;

6、(3)将步骤(2)所得的加氢裂化反应产物送入热高压分离器、热低压分离器、冷高压分离器和冷低压分离器中进行气液分离;

7、(4)热低压分离器分离出的液体和冷低压分离器分离出的液体进入主汽提塔进行汽提处理,分离出塔底液;

8、(5)将步骤(4)所得的塔底液送入分馏进料加热炉内进行加热加压处理后,送入分馏塔内进行分馏,从所述分馏塔的塔底分出的循环油进入混合油缓冲罐中,从分馏塔分割出的柴油进入柴油侧线汽提塔内进行气提,从所述柴油侧线汽提塔的塔底抽出柴油,经柴油换热器换热、柴油空冷器降温后,再经柴油聚结器脱水得到白油。

9、在本发明中,混合原料油加热加压处理后进入加氢精制反应器,发生加氢脱金属、加氢脱硫、加氢脱氮、加氢脱氧及不饱和烃的加氢饱和等反应,获得精制反应产物;加氢精制反应产物进入加氢裂化反应器,发生加氢异构化和裂化等反应,从而获得裂化反应产物;裂化反应产物经气液分离后,分离出的液相经主汽提塔汽提后获得塔底液,塔底液经加热加压处理后进入分馏塔分馏,从分馏塔分离出柴油,柴油进入柴油侧线汽提塔进行气提,经换热、降温及脱水后得到白油,从分馏塔塔底抽出的循环油进入混合油缓冲罐,从而实现尾油的回收利用。通过柴油侧线汽提塔气提分离出的柴油含水量降低,最后得到的白油品质高,含水量低,闪点可达到125~135℃。

10、优选的,所述步骤(5)中分馏塔包括自上而下设置的54层塔盘,所述分馏塔的第35层塔盘下部通过中段回流管路与所述分馏塔的第34层塔盘上部连接,所述柴油侧线汽提塔包括自上而下的10层塔盘,将步骤(4)所得的塔底液送入分馏进料加热炉内进行加热加压处理后,送入所述分馏塔的第46层塔盘下部进行分馏,从所述分馏塔的第33层塔盘处抽出柴油;抽出的柴油进入柴油侧线汽提塔的第7层塔盘上部进行气提处理,从所述柴油侧线汽提塔的塔底抽出柴油,经柴油换热器换热、柴油空冷器降温后,再经柴油聚结器脱水得到白油。

11、在本发明中,从所述分馏塔的第17层塔盘处抽出航煤,抽出的航煤进入航煤侧线汽提塔的第7层塔盘上部,航煤侧线汽提塔分离出的气体返回所述分馏塔的第16层塔盘上部;从所述分馏塔的塔顶抽石脑油馏分至石脑油分馏塔;从所述分馏塔的塔底抽出循环油,循环油通过循环油管路输送至混合油缓冲罐中,从而实现尾油的回收利用,为了保证混合原料油中芳烃的含量,向所述混合原料油罐中补充原料油,所述原料油包括催化柴油、裂化柴油、焦化蜡油和减压蜡油中的至少一种。

12、进一步优选的,所述步骤(5)中柴油侧线汽提塔的进料温度为265~267℃,塔顶温度为262~264℃,塔顶压力为0.04~0.08mpa,塔底温度为245~255℃。

13、进一步优选的,所述步骤(5)中柴油侧线汽提塔的气提介质为氮气、瓦斯和蒸汽中的至少一种;所述气提介质进入所述柴油侧线汽提塔的第10层塔盘下部,所述气提介质的流量为100~300nm3/h。

14、经研究发现,若所述柴油侧线汽提塔的气提介质为蒸汽,所得白油产品外观浑浊不透明,含水量高;若所述柴油侧线汽提塔的气提介质为瓦斯,所得白油产品的外观透明,开口闪点不稳定,开口闪点在112~125℃范围内波动;若所述柴油侧线汽提塔的气提介质为氮气,所得白油产品的外观透明,开口闪点稳定,开口闪点可达到125~135℃。更进一步优选的,本发明所述柴油侧线汽提塔的气提介质为氮气,所述氮气进入所述柴油侧线汽提塔的第10层塔盘下部,所述氮气的流量为100~300nm3/h。

15、进一步优选的,所述步骤(5)中分馏塔的进料温度为380~385℃,塔顶温度为118~120℃,塔顶压力为0.03~0.06mpa,塔底温度为335~350℃。

16、优选的,所述步骤(5)中分馏进料加热炉的入口温度为288~290℃,出口温度为382~383℃。

17、优选的,所述步骤(1)中反应进料加热炉的入口温度为340℃,出口温度为354~356℃;加氢精制反应器的入口温度为354℃,出口温度为366~368℃,入口总压为14.81mpa,入口氢气分压为13.2mpa,入口氢油体积比为850:1。

18、优选的,所述步骤(2)中加氢裂化反应器的入口温度为383℃,出口温度为394℃,入口总压为14.81mpa,入口氢气分压为13.2mpa,入口氢油体积比为850:1。

19、优选的,所述步骤(3)具体包括:所述裂化反应产物进入热高压分离器中进行气液分离,热高压分离器内的温度为255~260℃,压力为13.63mpa;热高压分离器分离出的液体进入热低压分离器中进行气液分离,热高压分离器分离出的气体进入冷高压分离器中进行气液分离,热低压分离器分离出的气体和冷高压分离器分离出的液体进入冷低压分离器中进行气液分离,冷高压分离器内的温度为50℃,压力为13.53mpa。

20、在本发明中,冷高压分离器分离出的气体经循环氢聚结器脱水后经循环氢脱硫塔脱硫,获得循环氢气,所述循环氢脱硫塔的塔顶温度为57.5℃,塔顶压力为13.43mpa;所述循环氢气进入循环氢压缩机组,所述循环氢压缩机组向反应进料加热炉、加氢精制反应器和加氢裂化反应器输送循环氢气,从而实现氢气的循环利用。

21、优选的,所述步骤(4)中主汽提塔包括自上而下设置的36层塔盘,所述步骤(4)具体包括:热低压分离器分离出的液体进入主汽提塔的第23层塔盘上部进行汽提处理,冷低压分离器分离出的液体经换热器ⅳ换热后进入主汽提塔的第15层塔盘上部进行汽提处理。

22、进一步优选的,所述步骤(4)中主汽提塔的进料温度为260℃,塔顶温度为118℃,塔顶压力为0.05~0.08mpa,塔底温度为236℃,蒸汽进入主汽提塔的第36层塔盘下部,蒸汽流量为150~200nm3/h。

23、与现有技术相比,本发明的有益效果为:

24、本发明将混合原料油通过加热加压处理、加氢精制、加氢裂化及气液分离等工序后获得液相组分,液相组分经汽提后分馏出柴油,柴油进入柴油侧线汽提塔进行气提,经换热、降温及脱水后得到白油,从分馏塔塔底抽出的循环油进入混合油缓冲罐,从而实现尾油的回收利用;通过柴油侧线汽提塔气提分离出的柴油含水量降低,最后得到高品质的白油产品,所得白油产品的含水量低,芳烃含量低,开口闪点高。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131029.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表