降低马力要求的甲烷和氮气分离系统和方法与流程

- 国知局

- 2024-07-29 10:20:20

本发明涉及用于从甲烷中分离氮气和从约20mmscfd以上的天然气流中分离其它组分的系统和方法,与现有技术的系统和方法相比,其能量/马力要求被降低。

背景技术:

1、氮气污染是从地下储层开采天然气过程中经常遇到的问题。氮气可能是自然产生的,或者可能是作为强化采收率操作的一部分注入储层的。输送管道通常不接受含有4mol%以上惰性气体的天然气,如氮气。因此,天然气进料流通常被处理以去除这些惰性气体,以便销售和运输经处理的天然气。

2、从天然气中脱氮的一种方法是通过脱氮单元或nru处理含氮气和甲烷的流。nru可以由两个低温分馏塔组成,如美国专利第4,451,275号和第4,609,390号中所描述的。这两种塔系统具有在氮气排放流中实现高氮气纯度的优点,但是需要更高的资本支出用于附加的工厂设备,包括第二塔,并且可能需要更高的操作支出用于制冷马力和用于所得到的甲烷流的压缩马力。

3、nru还可以包括单个分馏塔,如美国专利第5,141,544号、第5,257,505号和第5,375,422号中描述的分馏塔。许多单塔系统有单一的离开nru分馏塔的销售气体流,通常在较低的压力下需要压缩以满足管道要求。例如,在美国专利第5,141,544号中,nru进料流首先被处理以除去水和二氧化碳(以避免与二氧化碳有关的冻结问题),然后在进料单塔nru之前被分开成三部分。第一部分通过与来自nru塔的顶部流进行热交换而被冷却,第二部分通过与nru塔底部流进行热交换而被冷却,第三部分通过与从nru塔中抽出并返回到nru塔的再沸器中的侧流进行热交换而被冷却。进料流的第一部分、第二部分和第三部分被重新组合,重新组合的流通过与nru塔底部流的热交换进一步冷却,然后传递通过jt阀,然后作为约-215℉和约170psia的液汽混合相流进入nru塔。来自单塔nru的顶部流是氮气排放流。在'544专利中的示例中,单nru底部流是压力约为60psia的销售气体流,需要进一步压缩。

4、一些单塔系统还将nru塔底部流分开成两股,以允许与其他工艺流进行额外的热交换,从而产生两股压力不同的销售气体流。例如,在美国专利第5,375,422号中,首先处理nru进料流以去除水和二氧化碳,然后在进料单塔nru之前将其分开成四部分。第一部分通过与来自nru塔的顶部流的热交换而冷却;第二部分在传递通过nru塔再沸器然后通过在nru塔内的内回流冷凝器,并然后通过再沸器返回之后,通过与nru塔底部流的第一部分的热交换而冷却;并且第三部分通过与来自nru塔的底部流的第二部分的热交换而冷却。进料流的第一部分、第二部分和第三部分被重新组合,并且重新组合的流在作为液体和蒸汽混合相流在-60℉和-150℉之间和约315psia进料到nru塔之前传递通过jt阀。进料流的第四部分通过两个独立的热交换器而冷却,每个热交换器都有一个侧流从nru塔中抽出并返回,然后传递通过jt阀并作为-200℉至-250℉和约315psia之间的液体和蒸汽混合流进料到nru塔。进料流的第四部分在重新组合的第一部分、第二部分和第三部分上方若干盘的位置进料到nru塔中。来自单塔nru的顶部流是氮气排放流。nru底部流被分开成第一部分和第二部分,每个部分被不同地处理以实现与其他处理流的期望热交换。nru底部流的两个部分的不同处理导致两个销售气体流,一个在约20psia的压力下,另一在约300psia的压力下。这种单塔系统只产生两个销售气体流,每个入口的马力mmscf通常在100到110hp/mmscf。

5、与两个塔系统相比,这些单塔系统的优点是降低了设备的资本支出,包括取消了第二塔,并由于不需要外部制冷设备而降低了操作支出。然而,它们也可以有更高的与能量/马力要求相关的运营支出。许多单塔系统对入口进料的马力要求约为110hp/mmscf,特别是对于nru塔的单一销售气体流的系统。hp/mmscf通过现有技术的单塔系统进行改进,该单塔系统在不同压力下产生三种销售气体流,通常需要80至90hp/mmscf。类似地,现有技术常规的两塔系统生产单一销售气体流(如'544专利),马力要求通常运行在入口进料的约80至90hp/mmscf。除了资本和运营支出之外,许多现有的nru系统在处理含有高浓度二氧化碳的nru进料流方面存在局限性。脱氮过程涉及低温,这可能导致二氧化碳在过程的特定阶段冻结,导致工艺流程堵塞和过程中断。二氧化碳通常通过常规方法从nru进料流中去除,最大约为百万分之35(ppm)二氧化碳,以避免这些问题。需要一种系统和方法,以降低能量/马力要求,并优选具有处理具有较高浓度二氧化碳的进料流的能力,有效地从天然气流中的甲烷和其他组分中分离氮气。

技术实现思路

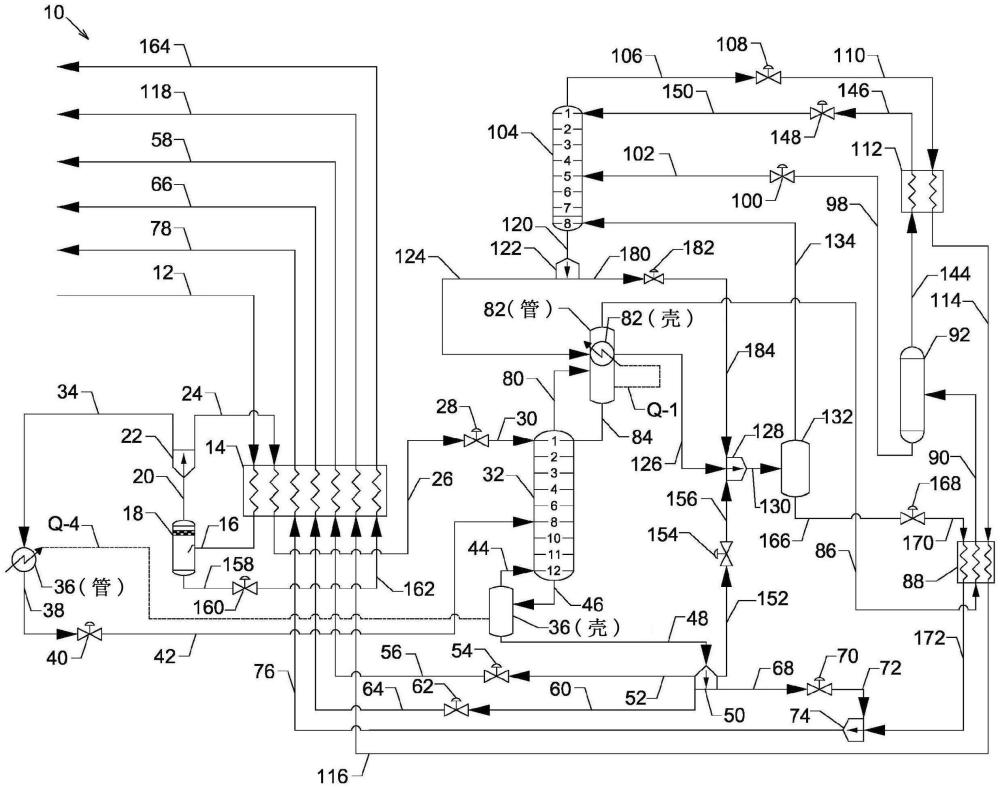

1、本文所公开的系统和方法有助于经济有效地从甲烷中去除氮气,且大大降低了能量/马力要求。所述系统和方法具体适用于进料气体流速约为20mmscfd以上且氮气含量范围为5mol%至50mol%。系统和方法还能够处理含二氧化碳浓度高达约100ppm的进料气体,其典型氮气水平在5至50%之间。系统和方法的马力要求为具有单一销售气体流的大多数现有技术单塔nru系统的马力要求的约50至60%。

2、根据本发明的一个优选实施方式,公开了一种系统和方法,用于通过两个分馏塔处理主要含有氮气和甲烷的nru进料气体流,以产生三个经处理的销售气体流,每个在不同的压力下,根据需要可进一步压缩以满足输送管道的要求(通常约615psia)。最优选的是,一种销售气体流是压力在315至465psia之间(更优选在365至415psia之间)的高压流,第二种销售气体流是压力在75至215psia之间(更优选在115至215psia之间)的中压流,第三种销售气体流是压力在45至115psia之间(更优选在50至115psia之间)的低压流。入口进料流优选地在第一分离器中被分离成进料到第一阶段塔的顶部流和可以被送往进一步处理以回收剩余甲烷和ngl组分的底部液体流。第一阶段塔设计为高压nru塔,用于从甲烷和重烃组分中去除大量进入的氮气,而第二阶段塔在较低的压力下操作。进入第一阶段nru塔的进料流和第一阶段顶部流不被冷却到常规的目标温度-200至-245°f。这允许本发明的优选系统和方法在比现有技术系统更暖的温度下进料第一塔,这增加了进料流中的co2容限。与现有技术系统相比,第一塔还在更高的压力下(优选约315至415psia)操作。第二塔在较低的压力下操作(优选在约65至115psia)。

3、根据另一优选实施方式,来自第一塔的底部流被分开成至少三个部分。第一部分是高压销售气体流,第二部分是中压销售气体流,第三部分是低压销售气体流的至少一部分。最优选的是,第一部分、第二部分和第三部分中的每个部分被膨胀和冷却到不同程度。

4、根据另一优选实施方式,在通过与第一分离器底部流、第一塔底部流的第一、第二和第三部分、第二分离器底部流(优选地与第一热交换器上游的第一塔底部流的第三部分混合)和第二塔顶部流进行热交换来进料第一分离器之前,进料流优选地在第一热交换器中冷却。根据另一优选实施方式,第一分离器顶部流被分开成两部分,其中第一部分通过第一热交换器循环返回,以便在进料第一塔之前进一步冷却。第二部分被冷却并在进料第一塔之前向用于第一塔的再沸器提供再沸热。根据另一优选实施方式,第一分离器顶部流的第一部分作为比第一分离器顶部流的第二部分具有更低温度和更低压力的液体进入第一塔的上部塔盘,优选地作为混合液体-蒸汽流进入第一塔的中间级别盘。

5、根据另一优选实施方式,来自第二塔的底部流被引导通过第二热交换器,在第二热交换器加入特定量的热量,形成气相。所得蒸汽和液体在第二分离器中分离。优选地,来自第二分离器的塔顶部流作为上升蒸汽流反馈回第二塔的底部。优选地,来自第二分离器的底部流与第一塔底部流的第三部分混合以形成低压销售气体流。根据另一优选实施方式,第二分离器底部流在与第一塔底部流的第三部分混合之前在第二热交换器中加热。最优选的是,第二分离器位于接近路面标高级别的位置,以允许对最佳操作和维护至关重要的仪器易于接近。

6、根据另一优选实施方案,当与含有约20%以上氮气的进料流一起使用时特别有益,该系统和方法包括以下组分、结构和步骤中的一者或多者,最优选的是以下组分、结构和步骤中的每者:

7、(1)第一塔底部流被分开成四部分,第四部分在第二分离器上游与第二塔底部流混合,混合流在第二分离器中被分离成第二分离器顶部流和第二分离器底部流。

8、(2)第二分离器底部流在第二热交换器中通过与第一塔顶部流和第二塔顶部流的热交换而加热。

9、(3)两个塔之间的压差允许塔之间有效的能量共享,包括通过第一塔流和第二塔流之间的热交换向第一塔提供回流并向第二塔提供再沸热。最优选的是使用壳与管式热交换器,其提供与内回退式冷凝器相同的功能,但具有两个独立设备部件的灵活性,以向第一阶段塔的顶部提供回流并向第二阶段塔的底部再沸热。来自第一塔顶部的流进入热交换器的管侧,其中液体部分返回塔,蒸汽部分作为第一塔顶部流离开塔。最优选地,第二塔底部流被分开成两部分,第二塔底部流的第一部分是进入热交换器壳侧的制冷剂,在那里它被加热成蒸汽流,然后在进料到第二分离器之前与第二塔液底部流的第二部分(并且优选地,第一塔底部流的第四部分)混合。第二分离器顶部流作为上升蒸汽流进料返回第二塔。根据一个优选实施方式,两个塔独立地竖立,最优选地,第二塔的至少一部分位于高于第一塔的高度处,并且热交换器相对于第一塔至少部分地升高,使得第二塔底部流的部分可以通过重力进料进入热交换器的壳侧。根据另一优选实施方式,如本领域普通技术人员将理解的,第一阶段塔和第二阶段塔可与第二塔一起叠置在第一塔之上,有效地叠置成单个塔。根据另一优选实施方式,两个塔可以竖立在冷箱内,但不需要冷箱。

10、(4)通过与第二分离器底部流和第二塔顶部流的热交换,第一塔顶部流在第二热交换器中向第二塔进料的上游被冷却。

11、(5)冷却的第一塔顶部流传递通过第二热交换器下游的第三分离器或闪蒸罐,以允许来自冷却的第一塔顶部流的所需量的蒸汽传递通过第三热交换器,以进一步冷却该流并在进料第二塔顶端之前使其冷凝。这种额外的冷却是由于在第三热交换器中与第二塔顶部流的热交换而产生的。优选地,控制从第三分离器抽出的蒸汽量以在第三热交换器中实现所需的热平衡。最优选的是,来自冷却的第一塔顶部流的剩余蒸汽离开第三分离器,并与离开第三分离器的流的液体部分结合,以送入第二塔的中间部分。

12、(6)第二塔顶部流为氮气排放流,并且通过与第三分离器顶部流的热交换在第三热交换器中加热。然后优选地,通过与第二分离器底部流和第一塔顶部流的热交换,在第二热交换器中(第三热交换器的下游)再次加热第二塔顶部流。然后第二塔顶部流优选地在第一热交换器中(在第二热交换器的下游)再次加热。

13、根据另一优选实施方案,当与含氮约20%以下的进料流一起使用时特别有益,该系统和方法包括以下组分、结构和步骤中的一者或多者,最优选的是以下组分、结构和步骤中的每者:

14、(1)第一塔底部流优选被分开成三个部分,其中,没有一个进入第二分离器。只有第二塔底部流进料到第二分离器中。

15、(2)第二分离器底部流通过与第二塔底部流(进料第二分离器的上游)和第一塔顶部流的第一部分进行热交换而在第二热交换器中被加热。

16、(3)优选地,存在用于向第一塔提供回流的壳与管式热交换器,但制冷剂由第一塔底部流的第三部分(而不是像在其他优选实施方式中那样的第二塔底部流)提供。来自第一塔顶部的流进入热交换器的管侧,其中液体部分返回塔,蒸汽部分作为第一塔顶部流离开塔。第一塔底部流(制冷剂)的第三部分进料到热交换器的壳侧,在那里加热,然后与来自第二分离器的塔底部流结合,形成低压销售气体流。通过控制进料到热交换器壳侧的制冷剂的量,实现了对离开第一塔顶部流(随后进料到第二塔)的氮气浓度的有效控制,这又有助于控制离开第二塔顶部流(成为氮气排放流)的甲烷的量。第二塔的有效性很大程度上取决于供给第二塔的氮气含量和提供给第二塔的回流(下文将进一步讨论)。

17、(4)第一塔顶部流在进料到第二塔之前被分开成两部分。根据该优选实施方式,第一塔顶部流不需要第三分离器或闪蒸罐。优选地,第一部分通过与第二分离器底部流和与第二塔底部流(在第二分离器进料的上游)的热交换在第二热交换器中冷却。冷却的第一部分优选地送入第二塔的中间级别塔盘。

18、(5)优选地,第一塔顶部流的第二部分通过与第二塔顶部流的热交换在第三热交换器中过冷。第二部分优选地作为液体进料到第二塔的顶端级别盘中,向第二塔提供回流。第二塔顶部流也优选通过阀或膨胀器在第三热交换器上游被冷却。同样,第二塔的有效性在很大程度上取决于供给第二塔的氮气含量,较高的氮气含量导致提供给第二塔的更多回流,这实现了“更清洁”的第二塔顶部流(具有更多的氮气和更少的甲烷)。上述(3)中所述的提供第一塔回流的热交换器、控制阀/膨胀器中的第二塔顶部流的冷却以及相关联的第三热交换器的组合,在本优选实施方式中实现了减少第二塔顶部流中甲烷量的改进。当向第二塔进料的氮气较高时,来自阀/膨胀器和第三热交换器组合的冷却量(阀/膨胀器冷却第二塔顶部流,然后在第三热交换器中将进料到第二塔顶部的一部分第一塔顶部流过冷)相对于在第二热交换器中添加的热量较高(有效地充当第二塔的再沸器),这导致更多的回流到第二塔和“更清洁”塔顶氮气排放流。

19、(6)第二塔顶部流是氮气排放流,并在第三热交换器中通过与第一塔顶部流的第二部分热交换而被加热。然后,第二塔顶部流在第一热交换器中再次加热(在第三热交换器的下游),并且优选地不传递通过第二热交换器。

20、本文所公开的系统和方法的优选实施方式的主要优点是与现有技术的单塔系统相比显著降低了能量/马力要求。通过将来自第一塔的底部流分离成三个单独的销售气体流,每个气体流在不同的压力下,低压流优选在45至115psia之间,该系统和方法的优选实施方式可以实现将能量/马力要求显著降低到入口进料的约55至75hp/mmscf。具有离开nru塔的单个销售气体流或甚至两个销售气体流的许多单塔现有技术系统具有入口进料的约110hp/mmscf的马力要求。在许多现有技术中,产生单个气体流的常规双塔系统的马力要求降低到入口进料的约80至90hp/mmscf。在许多现有技术的单塔系统中,马力要求类似地被降低,单塔系统以不同的压力产生三种销售气体流到入口进料的约80至90hp/mmscf。然而,根据本发明的系统和方法的优选实施方式,入口进料进一步降低到约55至75hp/mmscf是可以实现的。

21、对于类似于下面描述的计算机模拟实例1中的入口进料条件,现有技术中nru底部流在不同压力下分开成两股流的单塔设计(类似于'422专利)将需要约11000hp(或约110hp每个入口进料mmscf气体);然而,如图1或图2所示的本发明的优选实施方式可以仅使用6,650hp--差超过4,350hp--来处理入口气体进料流。这些差异相当于约4,300,000美元的安装成本加上额外的燃料需求和使用本发明的优选实施方式比现有技术的单塔设计节省的更低的相关排放。如图1或图2所示,根据本发明的优选实施方式,在现有技术的单塔和双塔系统之间的资本成本差上节省的操作成本约为总安装成本的25%。导致较低能量/马力要求的一个方面是三个销售气体流的可用性,每一个在不同的压力水平下,离开nru第一塔。三个流的压力水平高于将nru塔底部流分开成两个或三个销售流的现有技术系统。例如,在美国专利第9,816,752号中,nru塔底部流被分开成三个流--约15psia的低压销售流、约111至132psia的中压销售流和约248至271psia的高压销售流,并且与本文三个销售流(特别是低压销售流)的压力更高的系统和方法的优选实施方式相比,需要更高的hp/mmscf的入口进料。例如,与'752专利中的约15psia相比,根据本发明的低压销售流可以具有约55psia(如实施例1)或70psia(如实施例2)的压力。虽然这似乎不是很大的压力差,但在通过该较高压力压缩任何给定的体积所需的马力方面有显著的差异。当在不同压力下产生多个销售气体流时,它们通常经历多个压缩阶段,其中低压流在第一阶段中被压缩,然后与较高压流组合,组合的流随后在第二阶段中被压缩,等等,直到所有销售气体流在所需压力处重新组合成单一的最终销售气体流(对于管道要求,通常约为800psia)。最优选的是,根据本发明的系统和方法将允许使用至少一个较少的压缩级来实现最终销售气体流的所需最终压力,从而导致能量/马力显著的降低。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表