富集芳烃组分的方法及装置与流程

- 国知局

- 2024-07-29 10:21:20

本发明涉及石油组分加工高芳烃油,是一种富集芳烃组分的方法及装置。

背景技术:

1、高芳烃环保橡胶油tdae因芳烃含量高,与橡胶相容性好,有利于轮胎加工及使用性能指标的提高,在充油橡胶和轮胎行业中广泛应用,主要由对原料油的富集分离得到。但由于进口依赖度高,油品价格较高,使得国内高ca环保橡胶油市场缺口较大,我国高端环保轮胎生产受限。环烷基减压馏分油中的芳烃含量较高,是较适宜生产高芳烃油的原料,但其中的多环芳烃,如四、五、六环芳烃等含量也较高,不利于一、二环等优质芳烃的分离和富集。如何充分利用环烷基原料资源,开发出原料利用率好、产品收率高的高ca环保型环烷基橡胶油技术是本领域的发展方向。

2、目前,环保型环烷基高芳烃油的生产技术主要有溶剂抽提、加氢处理和溶剂抽提-加氢处理三种工艺。但国内外比较推崇的高芳烃环保橡胶油的生产方法大多是采用塔式溶剂抽提法。公告号为cn101591453b、cn104293385b、cn101591453b、ep-a-417980、wo9844075、usp6248929的专利文献等选用糠醛/苯酚/nmp/二甲亚砜等极性溶剂,与原料进行多次逆流萃取生产环保芳烃油。公开号为cn101597513、cn101386687a的中国专利文献以减三线馏分油为原料进行2次溶剂抽提得到芳烃橡胶油,必要时采用白土精制控制pca和其他杂质的含量。公开号为cn101684185和cn101928595a的中国专利文献则以环己烷/石油醚/hvi150/单质烃/轻质烃类等为稀释溶剂,利用糠醛/二甲基亚砜等在特定条件下选择性地、多次地去除抽出油中的pca,必要时经白土精制后获得环保型芳烃油。公开号为cn1570037a的中国专利文献采用掺渣量20%的催化裂化循环油作为原料,润滑油糠醛精制装置的抽出液作为溶剂进行抽提得到高芳烃油。公开号为cn102115677a的中国专利文献将经过加温、过滤除渣、高温蒸馏和配方调和的高芳烃油和配方溶剂(硝基苯、二甲基甲酰胺、环丁砜、糠醛、二甲基亚砜中的一种或两种以上)在萃取塔中加压加温萃取,获得芳烃含量大于30%、收率为80%的产品。然而,单纯的塔式溶剂抽提技术采用对环烷基原油的减压馏分油直接经过两次或两次以上溶剂抽提的方法生产环保型芳烃橡胶油,萃取分离效率较低、溶剂和原料油质量比为大且易随原料性质波动,由此获得的环保芳烃油的芳烃含量、芳碳含量和收率偏低。

3、加氢处理工艺制取高芳烃油方面,公开号为cn102311784a的中国专利文献将原料油和氢气在加氢处理条件下依次经过加氢改质反应区和加氢精制反应区,通过调整催化剂而获得环保橡胶油。公开号为cn108611120a的中国专利文献采用加氢处理-异构降凝-加氢精制能够有效提高环烷基橡胶油的光热安定性而不影响环烷基橡胶油中的环烷烃含量,芳烃收率可达81%,产品中芳烃含量为50%。

4、溶剂抽提-加氢处理工艺制取高芳烃油方面,公开号为cn102453538a的中国专利文献以润滑油溶剂精制抽出油为原料,采用缓和加氢将稠环芳烃饱和率控制在40%至50%之间,再经过浅度抽提后,获得pca<3.0%、ca>20%的环保型轮胎用芳烃油。公开号为ep1260569-a2的欧洲专利文献将减压馏分油和润滑油溶剂精制过程的溶剂抽出油混合作为原料,采用镍-钼/镍-钴型加氢精制催化剂生产环保芳烃油。公开号为cn103160318的中国专利文献以原油、常压/减压渣油及减压馏分油为原料,利用热裂化-加氢精制-溶剂精制-加氢处理组合工艺生产得到芳烃含量10%至60%的环保高芳烃油。公开号为cn107987876a的中国专利文献利用加氢精制-减压汽提-溶剂抽提后的抽余油得到环保型环烷基橡胶油。公开号为cn103773493a的中国专利文献将原料油首先经适宜的溶剂浅度抽提,以部分脱除原料中的稠环芳烃、胶质、沥青质及重金属,然后采用适宜的加氢改质催化剂,在相对缓和的加氢条件下将稠环芳烃部分芳环打开,生成单环或双环芳烃,可获得ca>20%的环保芳烃油。上述技术通过溶剂抽提后抽出油中的非理想组分含量大幅度提高,增加了后续加氢处理的难度,同时也影响催化剂的使用寿命;加氢精制处理虽然可将溶剂精制抽出油进行深度的加氢饱和,使pca<3%,但同时,受化学平衡的限制,大量的单、双环芳烃也被加氢饱和,芳烃值损失较多,使得两项指标不能兼顾。另外,加氢精制处理操作条件较为苛刻,且氢耗很大,操作费用较高。

5、综上所述,现有技术无法获得ca>25%的高芳烃环保橡胶油,和国外的高芳烃环保橡胶油产品相比竞争力较弱。

技术实现思路

1、本发明提供了一种富集芳烃组分的方法及装置,克服了上述现有技术之不足,其能有效解决现有技术生产环保橡胶油的原料组分中芳烃含量较低,所得环保橡胶油ca不高的问题。

2、本发明的技术方案之一是通过以下措施来实现的:一种富集芳烃组分的方法,按下述步骤进行:

3、第一步,原料油经过一次吸附精制后,进入多级离心萃取器,在多级离心萃取器中,抽提溶剂与原料油逆向流动接触进行溶剂抽提,得到抽余油和抽出油;

4、第二步,对抽出油进行沉降分离,得到上抽出油和下抽出油;

5、第三步,下抽出油依次经溶剂分离和二次吸附精制,完成对原料油中高芳烃油的富集分离得到高芳烃环保橡胶油。

6、下面是对上述发明技术方案之一的进一步优化或/和改进:

7、上述富集芳烃组分的方法还包括:

8、第四步,对第一步得到的抽余油进行沉降分离,得到上抽余油和下抽余油;

9、第五步,下抽余油和第二步得到的上抽出油合并后进行溶剂分离,完成对原料油中低芳烃油的富集分离得到低芳烃型环保橡胶油,上抽余油经溶剂分离后得到催化裂化料和润滑油基础油。

10、上述第一步中,原料油为环烷基减压馏分油或轻脱油,馏程为300℃至550℃,分子量为320至520;原料油中芳烃含量为20.0%至27.5%,链烷烃含量不高于50%。

11、上述第一步中,在多级离心萃取器中进行溶剂抽提的操作条件均为:抽提溶剂与原料油质量比为0.5:1至10:1,多级离心萃取器轻相进料口温度为30℃至120℃,多级离心萃取器重相进料口温度为60℃至140℃,抽提压力为0.01mpa至0.1mpa。

12、上述第一步中,在多级离心萃取器中进行溶剂抽提的操作条件均为:抽提溶剂与原料油质量比为2:1至6:1,多级离心萃取器轻相进料口温度为40℃至100℃,多级离心萃取器重相进料口温度为70℃至110℃,抽提压力为0.01mpa至0.05mpa。

13、上述第一步中,在多级离心萃取器中进行溶剂抽提的操作条件均为:抽提溶剂与原料油质量比为2:1至6:1,多级离心萃取器轻相进料口温度为40℃至100℃,多级离心萃取器重相进料口温度为70℃至110℃,抽提压力为0.01mpa至0.05mpa。

14、上述第一步中,抽提溶剂为a-b混合溶剂,其中溶剂a为强极性溶剂,在抽提溶剂总体积中的占比为30%至60%,溶剂b为弱极性溶剂,在抽提溶剂总体积中的占比为40%至70%。

15、上述第一步中,一次吸附精制的操作条件均为:吸附剂为白土,吸附剂用量为原料油质量的5%至20%,反应温度60℃至120℃,反应时间为30min至120min。

16、上述第三步中,二次吸附精制的操作条件均为:吸附剂为带有含氧官能团的粉末活性炭,吸附剂用量为下抽出油质量的0.2%至20%,吸附时间30min至60min,吸附温度40℃至100℃。

17、上述第一步中,多级离心萃取器中的离心萃取器级数为i级,且2≤i≤6。

18、上述第一步中,原料油与抽提溶剂在多级离心萃取器中的停留时间为30s至120min,多级离心萃取器的分离因数为500至1500。

19、上述第二步和第四步中,沉降分离的操作条件均为:沉降时间为30min至120min,沉降温度为30℃至80℃。

20、上述溶剂a为h2o、环丁砜、二甲基亚砜、n-甲酰吗啉、糠醛、乙酰呋喃、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、n-甲基乙醇胺、n-乙基吗啉、丙三醇、乙二醇、丙二醇、n,n,n,n-四甲基脲、双丙酮醇、1,2-二氯乙烷和乙二醇二乙醚中的一种或多种;溶剂b为n-甲基吡咯烷酮、n-甲基乙醇胺、n-乙基吗啉、丙三醇、乙二醇、丙二醇、n,n,n,n-四甲基脲、双丙酮醇、1,2-二氯乙烷、乙二醇二乙醚中的一种或多种。

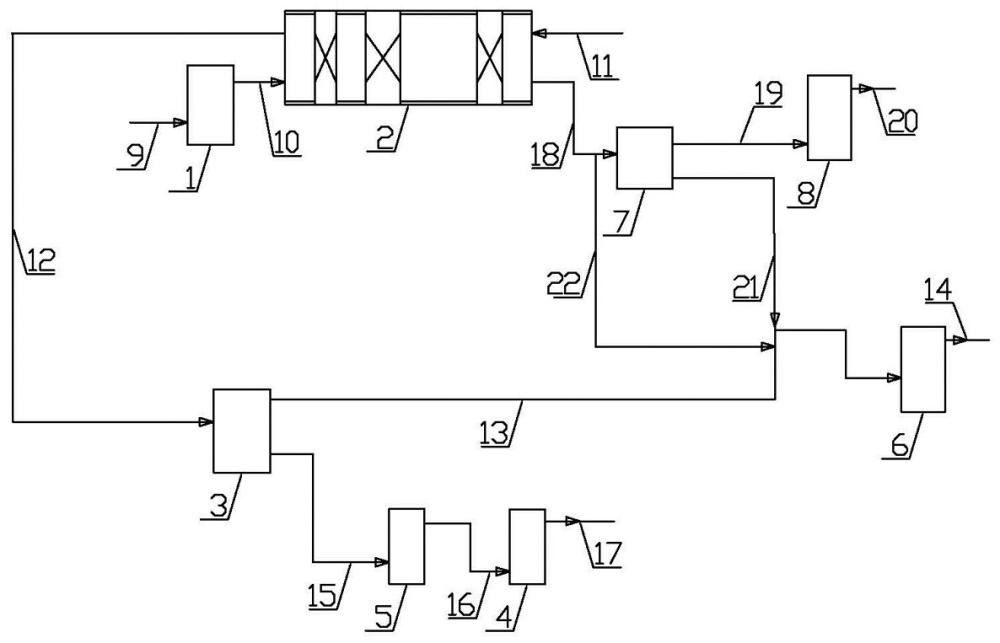

21、本发明的技术方案之二是通过以下措施来实现的:一种实施富集芳烃组分的方法的装置,包括第一吸附精制器、多级离心萃取器、重相沉降罐、第二吸附精制器、重相除溶剂器、混合除溶剂器,第一吸附精制器进料端固定连通有原料油进料管线,第一吸附精制器出料端与多级离心萃取器初级轻相进料口之间固定连通有离心萃取管线,多级离心萃取器末级重相进料口固定连通有抽提溶剂进料管线,多级离心萃取器初级出料口与重相沉降罐之间固定连通有抽出油管线,重相沉降罐第一出料端与混合除溶剂器进料端之间固定连通有上抽出油管线,混合除溶剂器出料端固定连通有低芳烃油管线,重相沉降罐第二出料端与重相除溶剂器进料端之间固定连通有重相除溶剂管线,重相除溶剂器出料端与第二吸附精制器之间固定连通有二次吸附精制管线,第二吸附精制器出料端固定连通有高芳烃油管线。

22、上述实施富集芳烃组分的方法的装置还包括轻相沉降罐和轻相除溶剂器,多级离心萃取器末级出料口与轻相沉降罐进料端之间固定连通有抽余油总管线,轻相沉降罐第一出料端与轻相除溶剂器进料端之间固定连通有上抽余油管线,轻相除溶剂器出料端固定连通有非芳烃油管线,轻相沉降罐第二出料端与上抽出油管线之间固定连通有下抽余油管线。

23、上述抽余油总管线与重相沉降罐和下抽余油管线之间的上抽出油管线之间固定连通有混合除溶剂管线。

24、本发明的有益效果在于:

25、(1)本发明采用的混合溶剂较现有传统溶剂可同时兼顾油品收率和芳烃选择性,利用多级离心萃取器与吸附、沉降工艺的结合,可获得芳烃含量大于75%,芳烃抽提率高于60%的富芳烃组分,并最终获得ca为20%至30%的高芳烃型环保橡胶油。

26、(2)提高了环烷基减压馏分油中单、双环芳烃的利用率。

27、(3)可实现连续化运行,精制效率高,回收率高。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131861.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

生物燃料共混物的制作方法

下一篇

返回列表