一种重油浆态床加氢裂化反应系统及方法与流程

- 国知局

- 2024-07-29 10:35:00

本发明涉及一种重油浆态床加氢裂化反应系统及方法。

背景技术:

1、石油是不可再生的一次性资源,随着常规石油资源日益减少和重油开采技术日臻成熟,原油的生产与供应一直呈现重质化、劣质化的不可逆转趋势。与此同时,随着环保法规的日益严格和石油产品质量标准的不断升级,要求必须对重油资源进行深度加工转化,以改善石油产品的质量,提高资源利用率。此外,随着煤炭资源分级分质转化利用技术的推广与应用,煤焦油总产量逐年升高,如果没有得到合理的处置与利用,煤焦油不仅会给企业带来生存压力,而且还会造成严重的资源浪费和环境污染。相似地,乙烯生产过程中副产的乙烯裂解焦油同样亟需适宜的加工利用技术。

2、浆态床加氢是劣质重油加工与转化的有效技术,相比于延迟焦化、固定床加氢等加工技术,浆态床加氢对于原料性质基本没有限制,对原料油的残碳值、金属与沥青质含量,理论上无上限,能加工固定床加氢无法加工的劣质重油,如超重/稠油、油砂沥青等。浆态床加氢过程绿色环保,无高硫石油焦等固体危废产生,不污染环境。

3、重油浆态床加氢裂化反应过程主要遵循自由基反应机理,反应过程中同时存在裂化反应和缩聚反应,裂化反应使得重油大分子发生断侧链、断桥链、环烷烃开环、长链断裂等反应,从而转化生成低极性、低芳香性的可用作燃油或化工原料的小分子,缩聚反应生成高极性、高芳香性的多环芳烃,多环芳烃通过进一步的相互吸附与缩聚反应,逐步发展成为生焦前躯体,及至生成焦炭。反应体系中的氢气与催化剂起到湮灭大分子自由基的作用,从而可以减少或抑制生焦。另一方面,低极性、低芳香性与高极性、高芳香性的相斥发展方向使得物料体系的胶体分散与互溶性变差,胶体平衡体系的破坏随反应深度的提高而更甚,缩聚反应形成的聚集物加速从液相中分离出来,进而促使催化剂结焦失活或/和设备结焦。生焦是浆态床加氢裂化技术的根本核心难题,也是浆态床加氢裂化工业装置长周期稳定运行的最重要影响因素。促进浆态床反应器内的液相扰动与返混,减少反应器内生焦的沉积与附着,是重油浆态床加氢裂化技术开发的首要考虑问题。

4、重油浆态床加氢裂化反应中,氢气通过溶解在液相油品中,在催化剂作用下成为活泼氢,通过加氢反应终止大分子自由基的缩聚。氢从气相向液相油品中的溶解与传质过程,对于加氢反应与减少/抑制生焦有着重要影响。提高氢油体积比,在更高压力下操作,可以增加氢气与液相油品间的传质面积,促进氢气向液相油品的溶解传质,提高氢气在液相油品中的溶解度,但这会增加装置的操作运行成本。cn111686656a开发了微界面强化乳化床加氢反应系统,反应物料在进入乳化床反应器之前,通过微界面发生器,将氢气破碎为直径为微米级别的微气泡。cn107699276b开发了一种用于重油加氢的多级超重力反应器,将氢气分散成纳微米气泡30nm-300μm,提高了重油加氢反应效率。小气泡有利于氢气向液相的溶解与传质,大气泡有利于反应器内的液相湍流与扰动。cn110270282a公开了同时具有小气泡与大气泡的分形气泡构型可控式浆态床反应器。

5、如上所述,重油加工过程中的生焦主要是由于原料的胶体平衡体系受到破坏致使原有及次生的沥青质稳定性下降,沥青质相互之间进一步吸附及缩聚,最终生成焦炭,从而对工艺与生产过程及装置设备带来极大困难。沥青质稳定剂是一类可以促使沥青质稳定存在、减少/阻止相互之间靠近/聚集的表面活性剂,其含有亲水的极性基团和亲油的非极性基团,极性基团可以和沥青质中的极性基团通过氢键作用、酸碱作用、范德华作用等相互作用结合在沥青质表面,沥青质稳定剂的非极性基团可以伸入到原料/反应的油品体系中,从而对沥青质起到空间稳定作用,达到减少/抑制沥青质之间相互靠近/聚集的效果。cn111334250a发明了一种稠油沥青质稳定剂组合物,cn108117867a发明了用于稠油稀释过程的沥青质稳定剂。

技术实现思路

1、为了至少部分地实现更高的液体产品收率,降低生焦率,以及实现装置的长周期平稳运行,作出本发明。

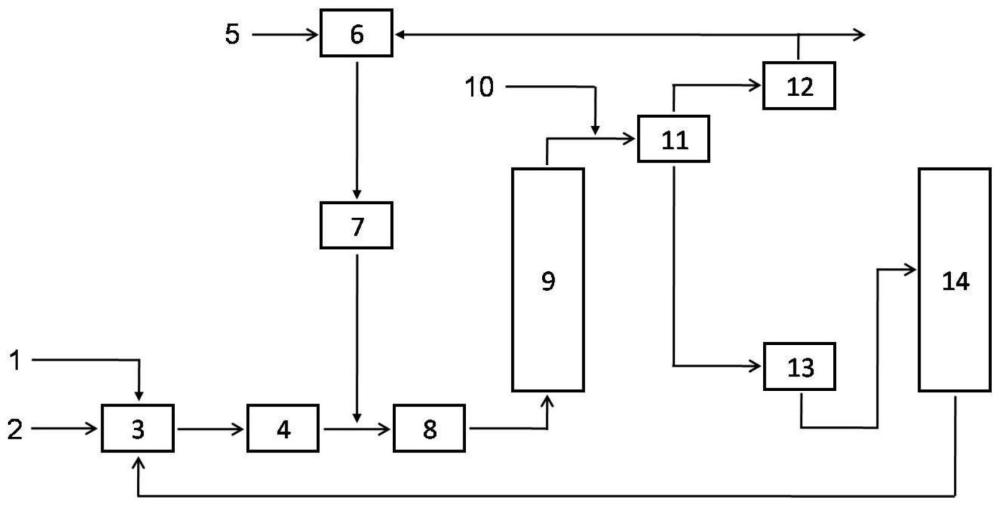

2、作为本发明的一个方面,涉及一种重油浆态床加氢裂化反应系统,包括:

3、原料混合缓冲罐、原料油加热炉、增压设施、混氢加热炉、气液混合器、浆态床反应器;

4、所述原料混合缓冲罐对反应原料进行存储及混合均匀;反应原料在原料混合缓冲罐中混合后进入原料油加热炉;原料油加热炉加热后的物料进入气液混合器;所述混氢加热炉对氢气加热,加热后的混合氢气送往气液混合器;气液混合器对来自原料油加热炉的反应物料和来自混氢加热炉的氢气进行混合,并送往浆态床反应器;所述浆态床反应器使反应物料和氢气进行加氢裂化反应。

5、在具体实施例中,该重油浆态床加氢裂化反应系统还包括:热高压分离器、冷高压分离器、热低压分离器和减压塔;

6、加氢裂化反应的产物进入热高压分离器,所述热高压分离器进行气液分离,得到的热高分气进入冷高压分离器进行气液分离;得到的热高分油进入热低压分离器进行气液分离。热低压分离器分离得到热低分油送往减压塔;减压塔对热低压分离器分离出的热低分油进行精馏。

7、在具体实施例中,所述气液混合器与所述浆态床反应器通过管线连接或为一体结构。

8、作为本发明的另一个方面,涉及重油浆态床加氢裂化反应方法,使用上述重油浆态床加氢裂化反应系统,该方法包括:

9、a、将含有mo、w、co、ni、fe和zn中的至少一种为活性组分的催化剂与重油原料在原料混合缓冲罐中混合,经原料油加热炉加热达到所需温度,形成反应物料;

10、b、将步骤a的反应物料与来自混氢加热炉的混合氢气于气液混合器中进行混合,得到均相的氢油混合物,氢气为分散相的颗粒/气泡状态,氢气颗粒/气泡的平均直径大于1μm、小于1000μm;

11、c、步骤b得到的氢油混合物及来自混氢加热炉的另一部分氢气进入浆态床反应器,进行加氢裂化反应。

12、在具体实施例中,该方法还包括:

13、d、步骤c的加氢裂化反应产物与沥青质稳定剂一起进入热高压分离器进行气液分离,得到热高分气和热高分油;

14、e、步骤d得到的热高分气经冷却及注水后进入冷高压分离器进行气液分离,得到富氢气体、冷高分油和酸性水;

15、f、步骤d得到的热高分油进入热低压分离器进行气液分离,得到热低分气和热低分油。

16、在具体实施例中,该方法还包括:

17、步骤e得到的富氢气体,一部分与新氢一起经过增压设施增压后,进入步骤b的混氢加热炉。

18、在具体实施例中,该方法还包括:

19、步骤f得到的热低分油经过蒸馏后部分循环使用,与催化剂和重油原料一起加入原料混合缓冲罐中混合。

20、在具体实施例中,步骤a中所述的催化剂为油溶性催化剂或粉末型催化剂;以步骤a中所述的重油原料为基准,所述催化剂以金属计的加入量为20-20000μg/g。

21、在具体实施例中,步骤a所述的重油原料选自稠原油、油砂沥青、常压渣油、减压渣油、催化裂化油浆、乙烯裂解焦油、煤焦油中的至少一种。

22、在具体实施例中,步骤b所述的气液混合器为由动力驱动的超重力旋转床、无动力驱动的气液分布器、无动力驱动的气体分布器中的一种。

23、在具体实施例中,步骤c所述的浆态床反应器为底部进料的空筒式反应器,反应产物从反应器顶部排出。

24、在具体实施例中,步骤c中所述的加氢裂化反应条件为:4-20mpa,360-490℃,氢油体积比400-2000nm3/nm3,步骤a所述的反应物料在步骤c所述的浆态床反应器中的液时体积空速为0.05-1.2h-1。

25、在具体实施例中,以步骤c中进入浆态床反应器的重油原料为基准,步骤d中所述的沥青质稳定剂的加入量为100-20000μg/g。

26、在具体实施例中,步骤d中所述的沥青质稳定剂选自3-(2-羟基-十六烷基)胺基苯硼酸、3-(2-羟基-十六烷基)胺基苯磺酸、3-(2-羟基-十六烷基)胺基苯、聚异丁烯丁二酰亚胺基苯硼酸、聚异丁烯丁二酰亚胺基苯磺酸、聚异丁烯丁二酰亚胺基苯、烷基酚醛树脂、聚十八烯马来酸酐中的至少一种。

27、在具体实施例中,步骤d中所述的热高压分离器的操作条件为:4-20mpa,300-480℃。

28、在具体实施例中,步骤e中所述的冷高压分离器的操作条件为:4-20mpa,20-120℃。

29、在具体实施例中,步骤f中所述的热低压分离器的操作条件为:0.2-8mpa,300-480℃。

30、本发明提供的重油浆态床加氢裂化反应系统,通过设置气液混合器实现氢气微气泡,进入浆态床反应器的氢油混合物中,氢气为分散相状态的微米级颗粒/气泡,极大提高了氢气向液相油品的溶解与传质效率,相应提高了产生活泼氢及其中止大分子自由基缩聚的效率,有利于减少生成焦炭。另外,原料的胶体平衡体系由于裂化反应逐渐受到破坏,原有及次生的沥青质稳定性下降,沥青质之间相互吸附及聚集,容易在工艺过程中尤其是在离开反应器后的各个塔器中生成焦炭及沉积堵塞,导致整个装置难以运行下去。在加氢裂化反应产物进入热高压分离器之前,加入沥青质稳定剂,可以减少或阻碍原有及次生沥青质的相互吸附与缩聚,从而可以减少在后续各个塔器及管路中的生焦与沉积堵塞,有利于装置的长周期平稳运行。

31、本发明通过添加沥青质稳定剂,部分沥青质稳定剂随着减压塔底循环油进入了原料混合缓冲罐,从而可以减少及防止在原料油加热炉内及其至浆态床反应器间相应管线内的生焦,从而有利于装置长周期平稳运行。

32、本发明涉及的浆态床反应器采用空筒式反应器,反应器内无特殊结构或内构件、结构简单,有利于浆态床反应器的制造、加工、安装、维修等,降低了浆态床反应器的成本,提高了浆态床反应器的内部空间利用率。

33、本发明采用的催化剂不需要单独的硫化过程,也无需添加额外的硫化剂,避免了催化剂在使用前单独硫化的步骤。

34、本发明提供的重油浆态床加氢裂化反应方法重油原料转化率可以达到90-95%以上,反应系统结焦少,装置可以长周期运转。相比于传统工艺方法,在相同的转化率或生焦率下,本发明工艺方法可以在一定范围的更低压力或更低氢油体积比下运行,从而可以减少装置建设与操作运行成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132533.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表