圆柱滚子轴承内圈挡边球基面设计方法与流程

- 国知局

- 2024-07-30 13:11:41

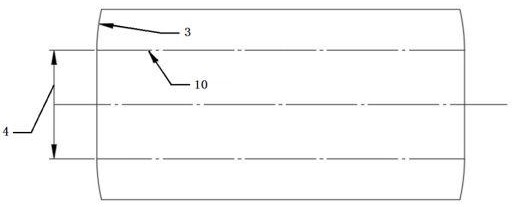

此设计优化方案针对圆柱滚动体,主要应用于圆柱滚动体轴承,属于滚动轴承。

背景技术:

1、传统方案中圆柱滚子的球基面以滚子回转中心线为基准确定圆心,球基面半径偏大,使得运转时易发生偏离,造成椭圆截断,加工余量小,对加工要求高,基于此种现状,对运行过程中圆柱滚子与内圈挡边的接触提出了更高的要求,因此对圆柱滚子球基面的设计便需要打破常规,优化滚子与内圈挡边的接触痕迹,提高轴承运转可靠性。

技术实现思路

1、本发明的目的是为了提供提高圆柱滚子轴承内圈挡边球基面设计方法,提高了设计的精度和可靠性、缩短设计时间和降低成本。

2、为解决以上技术问题,本发明的技术方案为:提高圆柱滚子轴承内圈挡边球基面设计方法:步骤一:确定滚动体直径dw和内圈挡边倾斜角的角度;步骤二: 根据步骤一的滚动体直径dw确定出球基面圆心所在基准线;球基面圆心所在基准线位于内圈挡边内侧限位面靠近内圈挡边外周面一侧;步骤三:根据步骤一的滚动体直径dw确定出球基面的半径;步骤四:根据步骤一的滚动体直径dw计算出球基面与内圈挡边的接触点的理论位置。

3、进一步地,步骤二的具体步骤为:根据步骤一的滚动体直径dw运用公式计算出偏心量es来确定球基面圆心所在基准线;偏心量es=0.25*dw。

4、进一步地,步骤三的具体步骤为:根据步骤一的滚动体直径dw运用公式计算出球基面半径sr来确定球基面半径;球基面半径sr=12*dw。

5、进一步地,步骤四的具体步骤为:根据步骤一的滚动体直径dw运用公式计算出球基面理论接触点c;理论接触点c=0.125*dw。

6、进一步地,根据球基面圆心所在基准线、球基面的半径、接触点的理论位置确定球基面圆心的位置。

7、本发明具有如下有益效果:1. 提高圆柱滚子与内圈内挡边接触的可靠性,随着球基面半径减小,可以提高内圈挡边角度加工余量,降低加工难度,提高成品率及良品率,重载下不易发生椭圆截断,接触痕迹更优;2. 减少滚子与内圈挡边的磕碰,当在加工内圈挡边的时候,直线度是一个重要的形位公差要求,略有偏差便会增加滚子与内圈挡边碰撞的风险。所以本申请使滚子边缘与内圈挡边根部之间的间隙更大,这样可以从根本上降低碰撞风险,同时也减轻加工负担,降低返修率及加工成本,提高产品的可靠性;3. 通用性,在容差不断提升的优势下,本申请也可以匹配多种轴承,从设计源头上降低产品成本,同时性能上仍然能得到较大提高。

技术特征:1.圆柱滚子轴承内圈挡边球基面设计方法,其特征在于:步骤一:确定滚动体直径dw和内圈挡边倾斜角的角度;步骤二: 根据步骤一的滚动体直径dw确定出球基面圆心所在基准线;球基面圆心所在基准线位于内圈挡边内侧限位面靠近内圈挡边外周面一侧;步骤三:根据步骤一的滚动体直径dw确定出球基面的半径; 步骤四:根据步骤一的滚动体直径dw计算出球基面与内圈挡边的接触点的理论位置;步骤五:根据球基面圆心所在基准线、球基面的半径、接触点的理论位置确定球基面圆心的位置。

2.根据权利要求1所述圆柱滚子轴承内圈挡边球基面设计方法,其特征在于:步骤二的具体步骤为:根据步骤一的滚动体直径dw计算出偏心量es,偏心量es=0.25*dw,确定球基面圆心所在基准线。

3.根据权利要求1所述圆柱滚子轴承内圈挡边球基面设计方法,其特征在于:步骤三的具体步骤为:根据步骤一的滚动体直径dw计算出球基面半径sr,球基面半径sr=12*dw;确定球基面半径。

4.根据权利要求1所述圆柱滚子轴承内圈挡边球基面设计方法,其特征在于:步骤四的具体步骤为:根据步骤一的滚动体直径dw计算出球基面与内圈挡边的理论接触点c,理论接触点c=0.125*dw。

技术总结本发明提供了圆柱滚子轴承内圈挡边球基面设计方法,确定滚动体直径Dw和内圈挡边倾斜角的角度;球基面圆心所在基准线位于内圈挡边内侧限位面靠近内圈挡边外周面一侧,根据滚动体直径计算出球基面圆心所在基准线、球基面的半径、球基面与内圈挡边的接触点的理论位置;从而确定球基面圆心的位置。优化后提高圆柱滚子与内圈挡边接触的可靠性,随着球基面半径减小,可以提高内圈挡边角度加工余量,降低加工难度,提高成品率及良品率,重载下不易发生椭圆截断,接触痕迹更优。技术研发人员:徐巍,赫博,张雅娜,孙岳松,张晏宁,黄建魁,王宏达,张野受保护的技术使用者:瓦房店轴承集团国家轴承工程技术研究中心有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/163038.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表