泵体组件及具有其的旋转式压缩机的制作方法

- 国知局

- 2024-07-30 14:21:28

本技术属于压缩机,具体涉及一种泵体组件及具有其的旋转式压缩机。

背景技术:

1、随着转子压缩机技术的发展,压缩机低成本小型化开发需求越来越强烈,小系列大排量成为趋势。压缩机的排量与气缸的数量及单个缸的气缸高度、气缸内径、曲轴偏心量成正比,当压缩机壳体外径一定,气缸内径有一个极限大值,需要进一步增大排量,只能增加气缸高度,一般压缩机缸高缸径比值范围为0.12~0.5,对于小系列大排量压缩机其缸径缸高比值多在0.4以上,气缸缸高较高的压缩机在开发过程中发现在真空极限实验工况或带液严重工况下,容易出现泵体零件的异常磨损,存在严重的可靠性问题。

2、压缩机单机真空极限实验主要是模拟空调系统阀堵或漏开冷媒时的管路堵塞、压缩机内部润滑不足情况下的运行状态,考察压缩机运动部件抗干磨能力。压缩机接入替代系统,先在预运转工况并稳定运行一段时间,然后关闭吸气阀进行真空运转直至试验完成或出现异常,再根据解剖后泵体零件磨损情况评判压缩机的可靠性。对于小排量小缸高压缩机,其排量小抽吸能力有限,同时在泄漏间隙相同的情况下,压缩机泵体抽吸及通过滚子与气缸端面、滑片槽间隙及滚子与气缸径向间隙泄漏达到平衡状态,一般能够满足该可靠性实验要求。但对于大排量大缸高压缩机,压缩机抽吸能力强,吸排气腔压差大,压缩机壳体内冷冻油通过泵体各泄漏间隙大量压入吸气腔内,而冷冻油为液态不可压缩介质,吸气腔及压缩腔内冷冻油越积越多,造成严重液压缩,而大缸高气缸为保证压缩机性能,气缸内壁与滚子外圆的径向间隙一般设计较小,因此冷冻油难以通过滚子与气缸径向间隙泄油,腔体内冷冻油进的多出的少,导致最小间隙处压力急剧上升,容易产生瞬时大载荷进而造成泵体零件异常磨损的问题。

3、针对此问题本专利提出一种压缩机泵体泄压结构,通过该结构创新,能有效解决真空极限实验或带液工况下由于腔内压油导致异常高压、瞬时大负载带来的零件磨损问题。

技术实现思路

1、因此,本实用新型提供一种泵体组件,能够解决在真空极限实验或带液工况下由于压缩机的气缸内压油导致异常高压、瞬时大负载带来的零件磨损的技术问题。

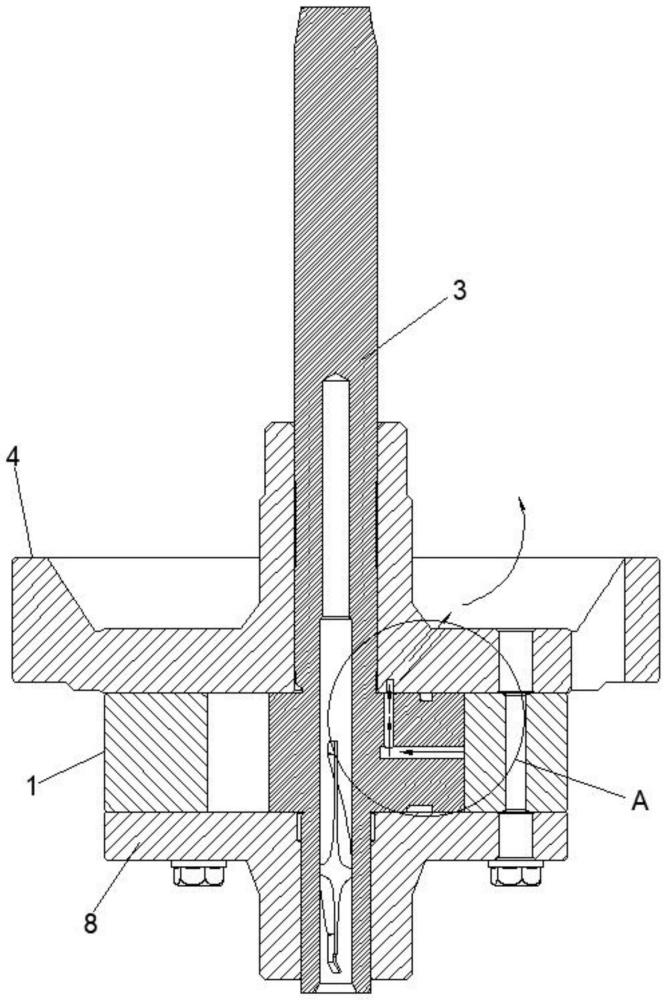

2、为了解决上述问题,本实用新型提供一种泵体组件,包括:气缸、滑片、曲轴和第一法兰,所述气缸内设置有滑片槽,所述滑片可滑动地设置在所述滑片槽内,所述第一法兰安装在所述气缸的第一端面上,所述第一法兰上构造有贯通的轴孔,所述曲轴可转动地贯穿所述轴孔,所述曲轴具有偏心部,所述气缸具有容纳腔,所述偏心部处于所述容纳腔内,且所述滑片抵接所述偏心部;所述偏心部内构造有泄压通道,所述泄压通道的一端形成泄压入口,所述泄压入口处于所述偏心部的外圆周面上,所述泄压通道的另一端形成泄压出口,所述泄压出口处于所述偏心部朝向所述第一法兰的端面上,所述第一法兰内构造有与所述第一法兰的外部空间连通的排压通道,在所述曲轴转动的过程中,所述泄压通道能够与所述排压通道间歇性连通。

3、在一些实施方式中,所述偏心部具有距所述曲轴的轴线最远的母线,所述泄压入口的中心点处于所述母线上。

4、在一些实施方式中,所述排压通道包括第一排压段,所述第一排压段构造在所述第一法兰朝向所述气缸的端面上,所述偏心部包括绕所述曲轴一周的第一部分和第二部分,沿所述偏心部的径向,所述第一部分处于所述第二部分的内侧,所述第一法兰具有与所述第一部分对应的第一区域,所述第一排压段处于所述第一区域内,所述泄压出口处于所述第一部分上,所述泄压入口处于所述第二部分上。

5、在一些实施方式中,所述滑片槽具有沿所述气缸轴向延伸的中心面,所述第一排压段处于所述中心面的第一侧,所述气缸的任一横截面所在的平面为投影面,所述第一排压段在所述投影面内的垂直投影具有起始端点a,所述曲轴的轴线在所述投影面内的垂直投影为点b,所述点b处于所述中心面上,所述点b与所述起始端点a连接形成第一线段,所述第一线段与所述中心面形成夹角θ1,110°≤θ1≤160°。

6、在一些实施方式中,所述第一排压段在所述投影面内的垂直投影还具有结束端点c,所述结束端点c与所述点b连接形成第二线段,所述第二线段与所述中心面形成夹角θ2,40°≤θ2≤80°。

7、在一些实施方式中,所述第一排压段具有靠近所述轴孔的第一侧壁面,所述第一侧壁面与所述轴孔的曲率相同,所述第一侧壁面与所述轴孔的孔壁之间的最小距离为l1,l1>2mm。

8、在一些实施方式中,所述第一排压段还具有远离所述轴孔的第二侧壁面,所述第二侧壁面与所述第一部分的边缘之间的最小距离l2,l2>1mm。

9、在一些实施方式中,所述排压通道还包括与所述第一排压段连通的第二排压段,所述第二排压段在所述第一法兰内倾斜设置,所述第二排压段远离所述第一排压段的一端形成排压出口,所述排压出口处于所述第一法兰背向所述气缸的端面上。

10、在一些实施方式中,所述泄压通道包括第一泄压段,所述第一泄压段沿所述偏心部的径向延伸,所述第一泄压段的第一端形成所述泄压入口。

11、在一些实施方式中,所述泄压通道还包括与所述第一泄压段连通的第二泄压段,所述第二泄压段沿所述偏心部的轴向延伸,所述第二泄压段远离所述第一泄压段的一端形成所述泄压出口。

12、本实用新型还提供一种旋转式压缩机,包括上述的泵体组件。

13、本实用新型提供的一种泵体组件及具有其的旋转式压缩机,具有以下有益效果:

14、当本申请的泵体组件应用于旋转式压缩机内时,由于曲轴的偏心部内构造了泄压通道,第一法兰内构造了排压通道,在压缩机进行真空极限实验或带液工况下工作的过程中,泄压通道能够间断性地和排压通道连通,从而使气缸内的高压油通过泄、排压通道排出到泵体组件之外,避免压油,解决了泵体组件瞬时大负载导致零件异常磨损的问题,进而提高压缩机的可靠性。

技术特征:1.一种泵体组件,其特征在于,包括气缸(1)、滑片(2)、曲轴(3)和第一法兰(4),所述气缸(1)内设置有滑片槽,所述滑片(2)可滑动地设置在所述滑片槽内,所述第一法兰(4)安装在所述气缸(1)的第一端面上,所述第一法兰(4)上构造有贯通的轴孔,所述曲轴(3)可转动地贯穿所述轴孔,所述曲轴(3)具有偏心部(5),所述气缸(1)具有容纳腔,所述偏心部(5)处于所述容纳腔内,且所述滑片(2)抵接所述偏心部(5);所述偏心部(5)内构造有泄压通道(6),所述泄压通道(6)的一端形成泄压入口,所述泄压入口处于所述偏心部(5)的外圆周面上,所述泄压通道(6)的另一端形成泄压出口,所述泄压出口处于所述偏心部(5)朝向所述第一法兰(4)的端面上,所述第一法兰(4)内构造有与所述第一法兰(4)的外部空间连通的排压通道(7),在所述曲轴(3)转动的过程中,所述泄压通道(6)能够与所述排压通道(7)间歇性连通。

2.根据权利要求1所述的泵体组件,其特征在于,所述偏心部(5)具有距所述曲轴(3)的轴线最远的母线,所述泄压入口的中心点处于所述母线上。

3.根据权利要求1或2所述的泵体组件,其特征在于,所述排压通道(7)包括第一排压段(71),所述第一排压段(71)构造在所述第一法兰(4)朝向所述气缸(1)的端面上,所述偏心部(5)包括绕所述曲轴(3)一周的第一部分(51)和第二部分(52),沿所述偏心部(5)的径向,所述第一部分(51)处于所述第二部分(52)的内侧,所述第一法兰(4)具有与所述第一部分(51)对应的第一区域,所述第一排压段(71)处于所述第一区域内,所述泄压出口处于所述第一部分(51)上,所述泄压入口处于所述第二部分(52)上。

4.根据权利要求3所述的泵体组件,其特征在于,所述滑片槽具有沿所述气缸(1)轴向延伸的中心面,所述第一排压段(71)处于所述中心面的第一侧,所述气缸(1)的任一横截面所在的平面为投影面,所述第一排压段(71)在所述投影面内的垂直投影为条形面,所述条形面具有起始端点a,所述曲轴(3)的轴线在所述投影面内的垂直投影为点b,所述点b处于所述中心面上,所述点b与所述起始端点a连接形成第一线段,所述第一线段与所述中心面形成夹角θ1,110°≤θ1≤160°。

5.根据权利要求4所述的泵体组件,其特征在于,所述条形面还具有结束端点c,所述结束端点c与所述点b连接形成第二线段,所述第二线段与所述中心面形成夹角θ2,40°≤θ2≤80°。

6.根据权利要求3所述的泵体组件,其特征在于,所述第一排压段(71)具有靠近所述轴孔的第一侧壁面,所述第一侧壁面与所述轴孔的曲率相同,所述第一侧壁面与所述轴孔的孔壁之间的最小距离为l1,l1>2mm。

7.根据权利要求3所述的泵体组件,其特征在于,所述第一排压段(71)还具有远离所述轴孔的第二侧壁面,所述第二侧壁面与所述第一部分(51)的边缘之间的最小距离l2,l2>1mm。

8.根据权利要求3所述的泵体组件,其特征在于,所述排压通道(7)还包括与所述第一排压段(71)连通的第二排压段(72),所述第二排压段(72)在所述第一法兰(4)内倾斜设置,所述第二排压段(72)远离所述第一排压段(71)的一端形成排压出口,所述排压出口处于所述第一法兰(4)背向所述气缸(1)的端面上。

9.根据权利要求1所述的泵体组件,其特征在于,所述泄压通道(6)包括第一泄压段(61),所述第一泄压段(61)沿所述偏心部(5)的径向延伸,所述第一泄压段(61)的第一端形成所述泄压入口。

10.根据权利要求9所述的泵体组件,其特征在于,所述泄压通道(6)还包括与所述第一泄压段(61)连通的第二泄压段(62),所述第二泄压段(62)沿所述偏心部(5)的轴向延伸,所述第二泄压段(62)远离所述第一泄压段(61)的一端形成所述泄压出口。

11.一种旋转式压缩机,其特征在于,包括权利要求1至10中任一项所述的泵体组件。

技术总结本技术提供一种泵体组件及具有其的旋转式压缩机,其中的泵体组件包括曲轴具有偏心部,气缸具有容纳腔,偏心部处于容纳腔内,滑片抵接偏心部;偏心部内构造有泄压通道,泄压通道的入口处于偏心部的外圆周面上,泄压通道的出口处于偏心部的第一端面上,第一法兰内构造有与外部空间连通的排压通道,在曲轴转动的过程中,泄压通道能够与排压通道间歇性连通。根据本技术,在压缩机进行真空极限实验或带液工况下工作的过程中,泄压通道能够间歇性地和排压通道连通,从而使气缸内的高压油通过泄、排压通道排出到泵体组件之外,避免压油,解决了泵体组件瞬时大负载导致零件异常磨损的问题,进而提高压缩机的可靠性。技术研发人员:崔雪梅,梁社兵,秦海燕,阙沛祯,祝韬受保护的技术使用者:珠海凌达压缩机有限公司技术研发日:20231130技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240729/166530.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表