一种破碎锤的中缸体工艺孔结构的制作方法

- 国知局

- 2024-07-30 14:56:24

本技术涉及机械,尤其涉及一种破碎锤的中缸体工艺孔结构。

背景技术:

1、破碎锤通常安装在挖掘机或装载机上使用,主要用于建筑施工中的破碎、拆除、开挖硬层、矿山开采等工作,随着技术的发展,因它具有冲击力大、使用方便、机动性好、效率高等优点,使得破碎锤在社会各行各业中的应用越来越广泛,发展到今天已经用于隧道作业、路面施工等等。

2、当前,液压破碎锤中缸体的主孔、换向阀孔需要与油道孔相同,通常采用以下2种方式,一是钻孔后加工螺纹,通过装配有o型圈的螺纹堵头进行密封;另一种是钻孔后,通过对中缸体外侧进行焊接从而密封,这2种结构形式有如下弊端:对于第一种方式,在破碎锤工作过程中缸体温度较高,会加速螺纹堵头上o型圈的老化,从而导致漏油情况;而且个别油道孔距离缸体表面较近,加工螺纹仅一两扣,密封效果差;其次加工的螺纹在热处理后硬度高,容易出现裂纹;螺纹孔不易加工,工序长成本高。第二种方式,直接对光孔焊接,焊接难度大,易出现焊瘤焊渣等流入缸体内部,不容易清理,会导致卡阀、拉缸的发生;另外焊缝成型差、壁厚薄,在热处理时容易出现裂纹。

3、因此,有必要提供一种新的破碎锤的中缸体工艺孔结构解决上述技术问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种具有工艺孔的密封效果好,工艺孔内的清洁度较高,有效降低卡阀、拉缸等故障的发生,并且加工难度低、成本低、效率高,工艺孔加工尺寸范围广,不受现有技术螺纹堵头规格的影响的中缸体工艺孔结构。

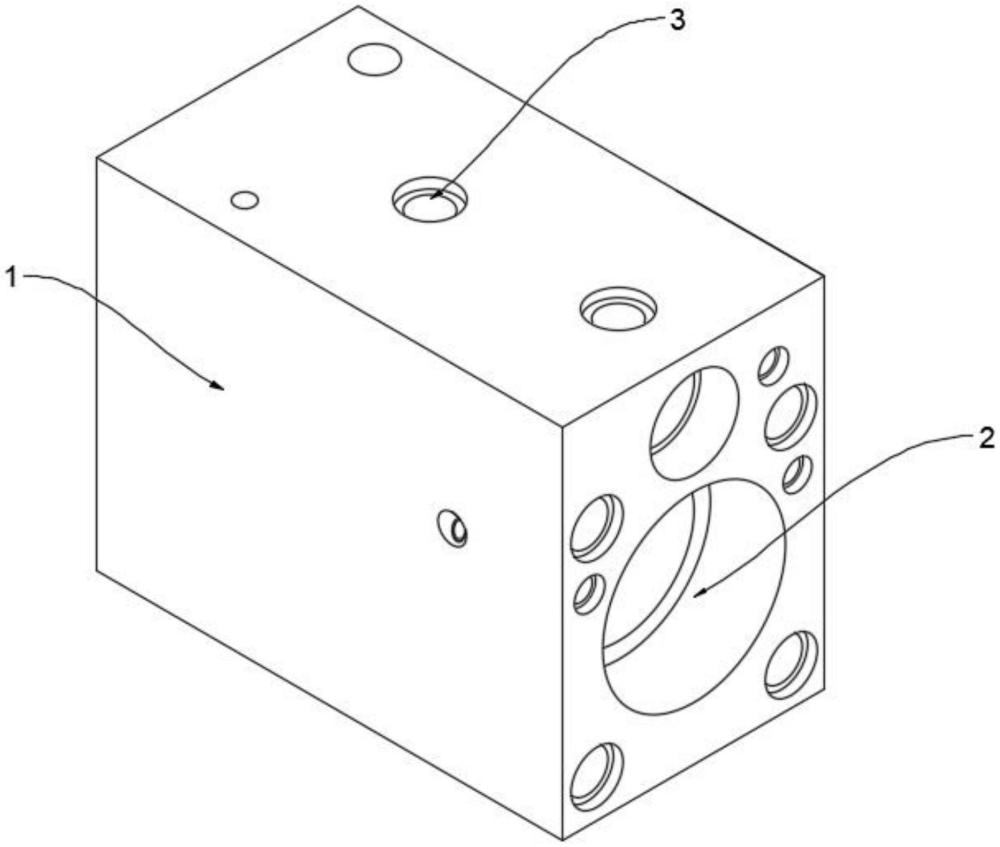

2、本实用新型提供的破碎锤的中缸体工艺孔结构,包括缸体本体和通孔机构,所述通孔机构开设于缸体本体的内部,还包括:设置在缸体本体内部的通孔机构,所述通孔机构包括开设于本体件内部的连通件,所述连通件的一侧连通有连接件,所述连接件的一侧固定有密封件,所述密封件的一侧焊接有焊接件。

3、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述缸体本体的顶部开设有吊装孔,所述吊装孔的数量设置为两个。

4、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述连通件包括主孔,以及设置于所述主孔一侧的换向阀孔,所述主孔和换向阀孔均开设于缸体本体的内部。

5、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述连接件包括工艺孔本体,以及连通于所述工艺孔本体一侧的油道孔,所述工艺孔本体和油道孔均开设于缸体本体的内部,所述油道孔通过工艺孔本体与主孔连通。

6、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述密封件包括台阶孔,以及设置于所述台阶孔一侧的堵头,所述堵头与工艺孔本体的一端紧密贴合。

7、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述焊接件包括倒角,以及焊接在倒角一侧的焊缝,所述倒角、堵头和台阶孔的连接处通过焊缝焊接。

8、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,优选的,所述台阶孔的直径大于工艺孔本体,所述台阶孔与缸体本体的表面呈一定锥度的倒角。

9、作为本实用新型提供的一种破碎锤的中缸体工艺孔结构,所述堵头的直径大于工艺孔本体,小于台阶孔,可以方便将堵头放入到工艺孔本体的台阶内,所述缸体本体表面与堵头外侧倒角焊接。

10、与现有技术相比,本实用新型的有益效果是:

11、该破碎锤的中缸体工艺孔结构通过设置缸体本体,方便开设通孔机构,通过设置通孔机构,方便内部孔洞连通的同时进行密封,且方便将堵头放入到工艺孔内,不会掉落到油道孔,同时由于在外部焊接,主孔、油道孔内不会进入任何杂质,有效保证清洁度,在上述中缸体工艺孔结构设计中,在缸体表面与堵头外侧倒角焊接,焊接方式选用氩弧焊,焊接质量高,飞溅少;并且在上述中缸体工艺孔结构设计中,选用的堵头和焊丝材质需与中缸体材质相近,通过设置吊装孔,方便对缸体本体进行吊装维修,对工艺孔的密封效果好,工艺孔内的清洁度较高,有效降低卡阀、拉缸等故障的发生,工艺孔加工尺寸范围广,不受现有技术螺纹堵头规格的影响,以及方便维修人员进行吊装维修作业,解决了现有的破碎锤工作过程中缸体温度较高,会加速o型圈的老化;而且个别油道孔距离缸体表面较近,加工螺纹仅一两扣,密封效果差且堵头不易加工,成本高,二是直接对光孔焊接,易出现焊瘤焊渣等,不容易清理,会导致卡阀、拉缸的发生,另外焊缝成型差、壁厚薄,在热处理时容易出现裂纹,以及在进行维修时由于重量过重不便移动,给维修工人带来不便的问题。

技术特征:1.一种破碎锤的中缸体工艺孔结构,包括缸体本体(1)和通孔机构(2),所述通孔机构(2)开设于缸体本体(1)的内部,其特征在于,还包括:

2.根据权利要求1所述的破碎锤的中缸体工艺孔结构,其特征在于,所述缸体本体(1)的顶部开设有吊装孔(3),所述吊装孔(3)的数量设置为两个。

3.根据权利要求1所述的破碎锤的中缸体工艺孔结构,其特征在于,所述连通件(21)包括主孔(211),以及设置于所述主孔(211)一侧的换向阀孔(212),所述主孔(211)和换向阀孔(212)均开设于缸体本体(1)的内部。

4.根据权利要求1所述的破碎锤的中缸体工艺孔结构,其特征在于,所述连接件(22)包括工艺孔本体(221),以及连通于所述工艺孔本体(221)一侧的油道孔(222),所述工艺孔本体(221)和油道孔(222)均开设于缸体本体(1)的内部,所述油道孔(222)通过工艺孔本体(221)与主孔(211)连通。

5.根据权利要求1所述的破碎锤的中缸体工艺孔结构,其特征在于,所述密封件(23)包括台阶孔(231),以及设置于所述台阶孔(231)一侧的堵头(232),所述堵头(232)与工艺孔本体(221)的一端紧密贴合。

6.根据权利要求1所述的破碎锤的中缸体工艺孔结构,其特征在于,所述焊接件(24)包括倒角(241),以及焊接在倒角(241)一侧的焊缝(242),所述倒角(241)、堵头(232)和台阶孔(231)的连接处通过焊缝(242)焊接。

7.根据权利要求5所述的破碎锤的中缸体工艺孔结构,其特征在于,所述台阶孔(231)的直径大于工艺孔本体(221),所述台阶孔(231)与缸体本体(1)的表面呈一定锥度的倒角(241)。

8.根据权利要求5所述的破碎锤的中缸体工艺孔结构,其特征在于,所述堵头(232)的直径大于工艺孔本体(221),小于台阶孔(231),可以方便将堵头(232)放入到工艺孔本体(221)的台阶内,所述缸体本体(1)表面与堵头(232)外侧倒角(241)焊接。

技术总结本技术提供一种破碎锤的中缸体工艺孔结构,该破碎锤的中缸体工艺孔结构,包括缸体本体和通孔机构,所述通孔机构开设于缸体本体的内部,还包括:设置在缸体本体内部的通孔机构,所述通孔机构包括开设于本体件内部的连通件,所述连通件的一侧连通有连接件,解决了现有的破碎锤工作过程中缸体温度较高,会加速O型圈的老化;而且个别油道孔距离缸体表面较近,加工螺纹仅一两扣,密封效果差且堵头不易加工成本高,二是直接对光孔焊接,易出现焊瘤焊渣等不容易清理,会导致卡阀、拉缸的发生,以及在进行维修时由于重量过重不便移动,给维修工人带来不便的问题。技术研发人员:李云鹏,梁奎,王倩,李向南受保护的技术使用者:徐州巴特工程机械股份有限公司技术研发日:20231205技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/168956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表