基于路径最优的多杆扦样任务分配与控制系统的制作方法

- 国知局

- 2024-07-31 23:34:57

本发明涉及粮食扦样,具体为基于路径最优的多杆扦样任务分配与控制系统。

背景技术:

1、粮食扦样机是一种抽查粮堆粮食品质常用的取样设备,其关键技术在于通过传动机构实现扦样管在粮堆上方可移动至不同位置,以及实现扦样管的上下运动以完成扦样管对粮堆各层粮食的取样工作。

2、一般粮食在入库前,是需要对粮车中的粮食进行扦样,这时便需要使用扦样机对粮车中的粮食进行取样,工作人员通过将粮车行驶至扦样机下方,然后才可启动扦样机对粮车中的粮食进行扦样作业。但现有的扦样机需要进行多次扦样,整个过程是非常繁琐的,因此部分人们便会选用多杆扦样机,通过一次性进行多处扦样,提高工作效率。

3、但是现有的粮食扦样作业一般都是通过人工控制扦样机的位置来实现扦样。为了解放生产力,部分人们会想到采用双目视觉一以及图像分割技术来获取扦样点,如公告号为cn115035193a的发明专利,具体公开了一种基于双目视觉与图像分割技术的散装粮随机扦样方法。但是机器视觉在运用于定位时,极其依赖外部成像,在外部光线较差,或者是阴雨天气下时,成像单元不能获取高清晰度的成像,这就导致成像视觉的定位准确度就会难以达到预期

技术实现思路

1、本发明的目的在于提供基于路径最优的多杆扦样任务分配与控制系统,以解决上述背景技术中所提出的问题。

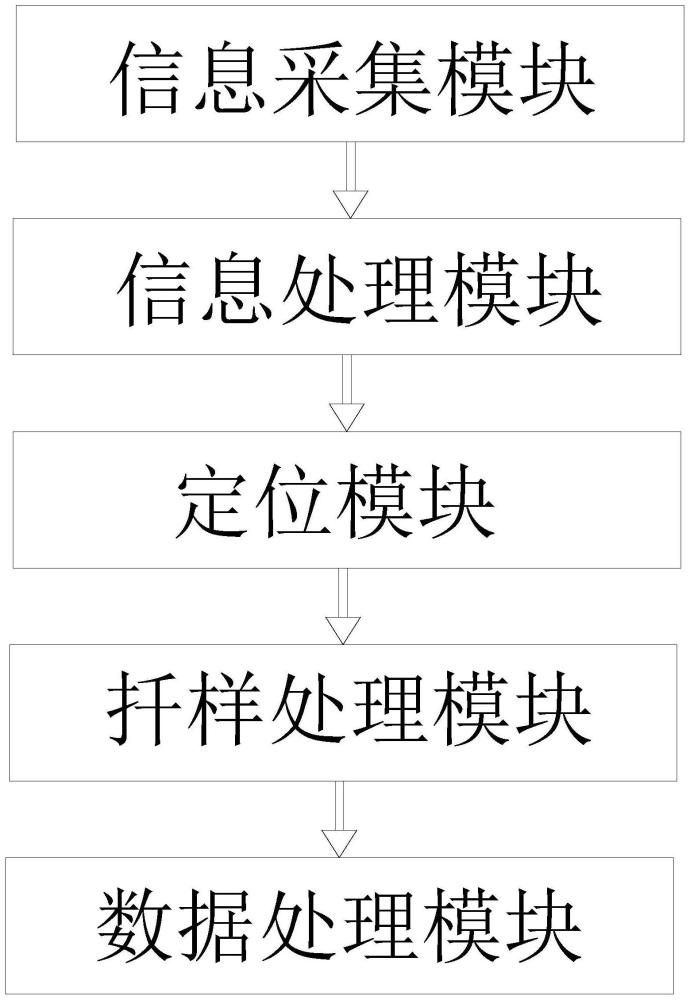

2、为实现上述目的,本发明提供如下技术方案:基于路径最优的多杆扦样任务分配与控制系统,包括信息采集模块、信息处理模块、定位模块,扦样执行模块、数据处理模块;

3、所述信息采集模块,即待粮车进入待扦样区域后,通过激光扫描仪扫描获得粮车点云数据,进而获得所述粮车各部分的点云数据及粮车坐标系,计算得到粮车各部分的尺寸;

4、所述信息处理模块,即对点云数据进行分割,得到只含有粮车车厢的点云数据,获取粮车车厢长宽高的点云数据;

5、所述定位模块,即通过粮车车厢长宽高的点云数据,确定当前多杆扦样机的各个扦样杆的x坐标、y坐标以及z坐标;

6、所述扦样执行模块,即通过控制器plc发送携带有当前选取的扦样点位的x坐标值、y坐标值以及z坐标值的扦样指令进行扦样;

7、所述数据处理模块,即扦样执行模块开始执行扦样作业时,记录扦样基本信息,并上传至云端服务器。

8、优选的,所述粮车进入待扦样区域后,对所述粮车进行三维点云数据扫描,并通过激光扫描仪位姿关系,将每个激光扫描测量仪所获得的粮车点云扫描数据统一,以完成粮车三维点云数据的融合,得到所述粮车点云数据。

9、优选的,所述各个激光扫描测量仪从不同的位置与角度对所述粮车进行扫描,以获得粮车完整的三维点云数据,并对所述粮车的三维点云数据进行拟合,得到粮车在扦样区域坐标系下的位置。

10、优选的,对所述粮车点云数据进行点云分割,获得车厢表面、车头表面的点云数据,并以所述车厢表面为基准面,车头与所述车厢表面交线为原点,构建粮车坐标系,并将粮车点云数据转换到所述粮车坐标系中。

11、优选的,通过所述粮车坐标系,对粮车点云数据进行轮廓提取,获得有用的数据,该有用的数据为粮车车厢的长宽高。

12、优选的,基于粮车车厢的长宽高,自动生成该粮车最优的扦样点位坐标系,根据粮车车厢的长度,生成扦样机的各个扦样杆选取的扦样点位的x坐标值;根据所述车厢宽度,生成扦样机的各个扦样杆选取的扦样点位的y坐标值;根据车厢的高度,生成扦样机的各个扦样杆选取的扦样点位的z坐标值。

13、优选的,向相应的可编程逻辑所述控制器plc发送携带有当前选取的扦样点位的x坐标值、y坐标值以及z坐标值的扦样指令,以使plc控制扦样机的各个扦样杆按照当前选取的扦样点位的x坐标值、y坐标值以及z坐标值进行扦样。

14、优选的,记录所述扦样基本信息具体包括扦样开始时间、扦样结束时间、扦样位置、扦样样品种类、扦样样品状态、扦样重量的数据,并扦样基本信息上传至云端服务器进行存储和分析处理。

15、与现有技术相比,本发明的有益效果是:

16、本发明在粮车进入扦样区域内后,先通过激光扫描仪测定出扦样区域内的粮车,确定粮车的位置后,对粮车点云数据进行点云分割,获取粮车车厢的长宽高,并基于粮车车厢的长宽高,自动生成该粮车最优的扦样点位坐标系,最后通过多杆扦样机对其进行扦样作业。通过激光扫描仪获取粮车最优的扦样点位坐标系,可以有效的避免扦样机过于依赖外部成像设备,并且可视化程度更高,定位精确。

技术特征:1.基于路径最优的多杆扦样任务分配与控制系统,其特征在于:包括信息采集模块、信息处理模块、定位模块,扦样执行模块、数据处理模块;

2.根据权利要求1所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:所述粮车进入待扦样区域后,对所述粮车进行三维点云数据扫描,并通过激光扫描仪位姿关系,将每个激光扫描测量仪所获得的粮车点云扫描数据统一,以完成粮车三维点云数据的融合,得到所述粮车点云数据。

3.根据权利要求2所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:各个所述激光扫描测量仪从不同的位置与角度对所述粮车进行扫描,以获得粮车完整的三维点云数据,并对所述粮车的三维点云数据进行拟合,得到粮车在扦样区域坐标系下的位置。

4.根据权利要求1所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:对所述粮车点云数据进行点云分割,获得车厢表面、车头表面的点云数据,并以所述车厢表面为基准面,车头与所述车厢表面交线为原点,构建粮车坐标系,并将粮车点云数据转换到所述粮车坐标系中。

5.根据权利要求4所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:通过所述粮车坐标系,对粮车点云数据进行轮廓提取,获得有用的数据,该有用的数据为粮车车厢的长宽高。

6.根据权利要求5所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:基于所述粮车车厢的长宽高,自动生成该粮车最优的扦样点位坐标系,根据粮车车厢的长度,生成扦样机的各个扦样杆选取的扦样点位的x坐标值;根据所述车厢宽度,生成扦样机的各个扦样杆选取的扦样点位的y坐标值;根据车厢的高度,生成扦样机的各个扦样杆选取的扦样点位的z坐标值。

7.根据权利要求1所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:向可编程逻辑的所述控制器plc发送携带有当前选取的扦样点位的x坐标值、y坐标值以及z坐标值的扦样指令,以使plc控制扦样机的各个扦样杆按照当前选取的扦样点位的x坐标值、y坐标值以及z坐标值进行扦样。

8.根据权利要求1所述的基于路径最优的多杆扦样任务分配与控制系统,其特征在于:记录所述扦样基本信息具体包括扦样开始时间、扦样结束时间、扦样位置、扦样样品种类、扦样样品状态、扦样重量的数据,并扦样基本信息上传至云端服务器进行存储和分析处理。

技术总结本发明属于粮食扦样技术领域,具体公开了基于路径最优的多杆扦样任务分配与控制系统,包括信息采集模块、信息处理模块、定位模块,扦样执行模块、数据处理模块;所述信息采集模块,即待粮车进入待扦样区域后,通过激光扫描仪扫描获得粮车点云数据,进而获得所述粮车各部分的点云数据及粮车坐标系,计算得到粮车各部分的尺寸;所述信息处理模块,即对点云数据进行分割;所述定位模块,即确定当前多杆扦样机的各个扦样杆的X坐标、Y坐标以及Z坐标;所述扦样执行模块,即通过当前选取的扦样点位的X坐标值、Y坐标值以及Z坐标值的扦样指令进行扦样;所述数据处理模块,即记录扦样基本信息,并上传至云端服务器。技术研发人员:曹静,李杨飞,赵宾,王志卿,曹文凯,刘社会,许超,刘细齐受保护的技术使用者:安徽聚力粮机科技股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240730/197906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

电压调节器的制作方法

下一篇

返回列表