储罐温度精确控制与热平衡控制系统及方法与流程

- 国知局

- 2024-07-31 23:41:43

本技术涉及储罐温度控制,特别涉及储罐温度精确控制与热平衡控制系统及方法。

背景技术:

1、储罐广泛应用于化工、石油、食品加工、制药等工业领域,用于储存和运输各种液体和气体,如原油、化学品、食品原料等。它们通常具有大容量、密封性好、稳定性高的特点,在工业生产中起着至关重要的作用。

2、在储罐操作过程中,温度控制至关重要。储罐中储存的液体或气体的温度直接影响其质量、稳定性和可用性。过高或过低的温度都可能导致物质的蒸发、凝固、分解或变质,从而影响产品质量和生产效率。因此,保持储罐内部温度在设定范围内是确保生产过程稳定运行和产品质量的关键。

3、传统的温度控制方法通常依赖于人工干预或简单的反馈控制系统。例如,操作人员可能通过手动调节加热或冷却设备来控制储罐温度,或者使用基于设定温度的简单反馈控制器。然而,这些方法存在以下缺陷:传统的温度控制方法通常需要人工干预,效率低且容易出错;传统方法可能无法实现对储罐温度的精确控制,容易出现温度波动或超出设定范围的情况,影响产品质量和生产效率;传统方法通常缺乏自适应性,无法根据不同工况和环境变化动态调整控制参数,容易受到外界干扰而失效。因此,需要开发一种自动化的储罐温度控制与热平衡控制系统及方法,以提高储罐操作的精确性和效率。

技术实现思路

1、本技术旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本技术的一个目的在于提出储罐温度精确控制与热平衡控制系统及方法,提高了储罐温度精确控制的智能化和自适应性。

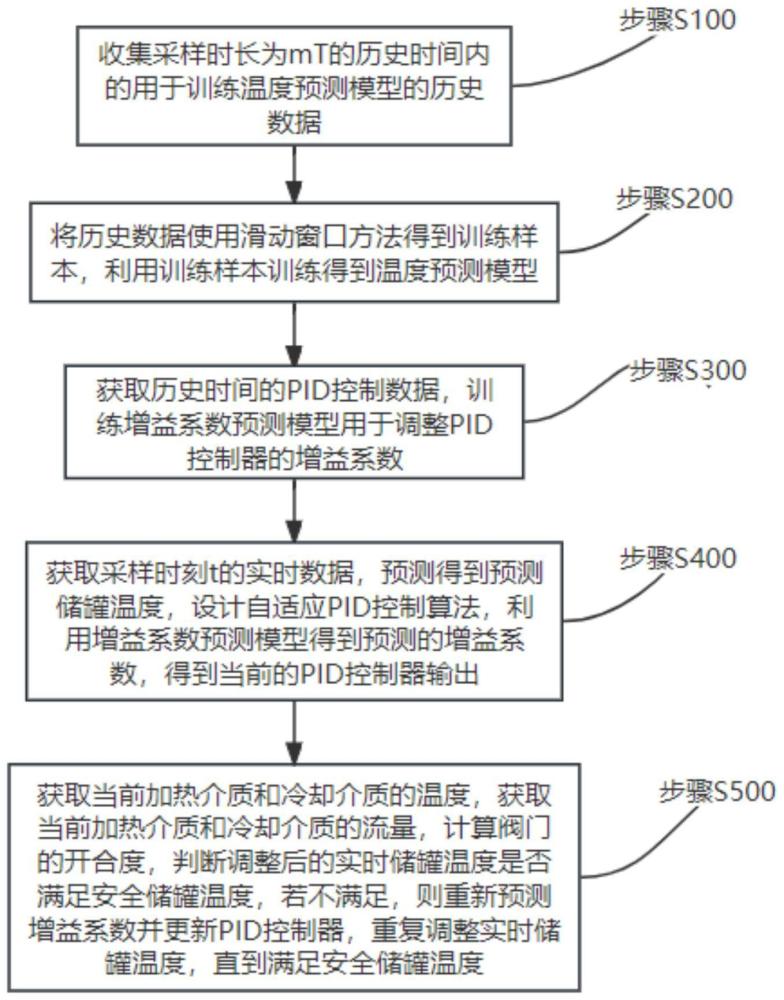

2、本技术的一个方面提供了储罐温度精确控制与热平衡控制方法,包括:

3、步骤s100:收集采样时长为mt的历史时间内的用于训练温度预测模型的历史数据;

4、所述收集采样时长为mt的历史时间内的用于训练温度预测模型的历史数据是指在采样时长mt内,每隔一个采样周期t对历史数据进行监测并记录所得到的变化数据序列,所述历史数据包括:历史储罐温度、历史储罐气压、储罐外的历史环境温度、历史加热介质的流量和历史冷却介质的流量;

5、所述收集采样时长为mt的历史时间内的用于训练温度预测模型的历史数据的具体方法为:

6、步骤s110:在储罐内部和外部安装温度传感器,每隔一个采样周期t监测并记录储罐内的历史储罐温度{a1,a2,...,am}和储罐外的历史环境温度{b1,b2,...,bm},共记录m个时刻;

7、步骤s120:在储罐内部署压力传感器,每隔一个采样周期t监测并记录储罐内的历史储罐气压{c1,c2,...,cm},共记录m个时刻;

8、步骤s130:采用流量控制阀门,包括加热阀门和冷却阀门,通过控制指令调整阀门的开合度,使用流量传感器监测并记录历史加热介质的流量{f1,f2,...,fm}和历史冷却介质的流量{g1,g2,...,gm},共记录m个时刻;

9、步骤s200:将历史数据使用滑动窗口方法得到训练样本,利用训练样本训练得到温度预测模型;

10、所述将历史数据使用滑动窗口方法得到训练样本,利用训练样本训练得到温度预测模型的具体方法为:

11、步骤s210:设置预测时间步长、滑动窗口长度和滑动步长,利用滑动窗口方法将历史储罐温度{a1,a2,...,am}、储罐外的历史环境温度{b1,b2,...,bm}、历史储罐气压{c1,c2,...,cm}分成m个储罐温度序列样本、m个环境温度序列样本和m个储罐气压序列样本;

12、步骤s220:将储罐温度序列样本、环境温度序列样本和储罐气压序列样本整合作为训练温度预测模型的训练样本,将历史时间的储罐温度序列样本、环境温度序列样本和储罐气压序列样本作为输入数据,将预测时间步长内的历史储罐温度作为输出数据;

13、步骤s230:以准确预测历史储罐温度作为训练温度预测模型的预测目标,以最小化真实的历史储罐温度和预测的历史储罐温度之间的误差作为训练目标,当损失函数达到收敛时停止训练,得到温度预测模型;

14、所述损失函数的计算公式为:其中,aj表示第j个训练样本中的历史储罐温度,表示第j个训练样本预测得到的历史储罐温度,n表示训练样本的数量;

15、步骤s300:获取历史时间的pid控制数据,训练增益系数预测模型用于调整pid控制器的增益系数;

16、所述pid控制数据包括:目标输出温度、实际输出温度、pid控制器输出和pid控制器输出对应的增益系数,所述增益系数包括:比例增益系数kp、积分增益系数ki和微分增益系数kd;

17、所述获取历史时间的pid控制数据,训练增益系数预测模型用于调整pid控制器的增益系数的具体方法为:

18、步骤s310:收集历史储罐温度、历史目标输出温度、历史实际输出温度,以及历史pid控制器输出和对应的比例增益系数kp、积分增益系数ki和微分增益系数kd;

19、步骤s320:设定偏差阈值w,计算历史目标输出温度与历史实际输出温度之间差值的绝对值,将所述绝对值与偏差阈值进行比较,将绝对值小于等于偏差阈值的历史目标输出温度及对应的历史储罐温度、历史pid控制器输出和对应的增益系数作为储罐温度训练数据、目标温度训练数据、pid输出训练数据和对应的增益系数训练数据,用作训练数据;

20、步骤s320:使用训练数据训练得到增益系数预测模型;

21、所述增益系数预测模型的训练过程为:

22、步骤s321:选择循环神经网络模型作为训练增益系数预测模型的初始模型;

23、步骤s322:将每次采样时刻的储罐温度训练数据、目标温度训练数据、上一采样时刻的pid输出训练数据和当前采样时刻对应的比例增益系数训练数据、积分增益系数训练数据和微分增益系数训练数据作为一组训练数据;

24、步骤s323:将储罐温度训练数据、目标温度训练数据和pid输出训练数据作为输入数据,将对应的比例增益系数训练数据、积分增益系数训练数据和微分增益系数训练数据作为输出数据;

25、步骤s324:以准确预测到真实的增益系数训练数据作为预测目标,以最小化真实的增益系数训练数据和预测的增益系数训练数据之间的误差作为训练目标,当损失函数达mse到收敛时停止训练,得到增益系数预测模型;

26、所述损失函数的计算公式为:其中,β为训练数据的总数量,kp,α、ki,α、kd,α分别表示第α个训练样本中真实的比例增益系数训练数据、积分增益系数训练数据和微分增益系数训练数据,分别表示由第α个训练样本预测得到的比例增益系数训练数据、积分增益系数训练数据和微分增益系数训练数据;

27、步骤s400:获取采样时刻t的实时数据,预测得到预测储罐温度,设计自适应pid控制算法,利用增益系数预测模型得到预测的增益系数,得到当前的pid控制器输出;

28、所述获取采样时刻t的实时数据,预测得到预测储罐温度,设计自适应pid控制算法,利用增益系数预测模型得到预测的增益系数,得到当前的pid控制器输出的具体方法为:

29、步骤s410:获取采样时刻t的实时数据,所述实时数据包括:当前实际的储罐温度at、储罐气压ct和储罐外的环境温度bt;

30、步骤s420:利用已经训练好的温度预测模型,将实时数据作为输入数据,得到未来时间的预测储罐温度;

31、步骤s430:设定安全温度区间[emin,emax],若未来时间的预测储罐温度不在安全温度区间内,则触发自适应pid控制算法对储罐温度进行调整;

32、步骤s440:将安全温度区间的中值作为目标输出温度r(t),计算当前实际的储罐温度与目标输出温度之间的温度偏差e(t);

33、所述安全温度区间的中值为

34、步骤s450:将当前实际的储罐温度、目标输出温度、采样时刻t-1的pid控制器输出作为输入数据,利用增益系数预测模型预测得到适用于采样时刻t的pid控制器进行控制的比例增益系数kp,t、积分增益系数ki,t和微分增益系数kd,t;

35、步骤s460:将温度偏差e(t)、比例增益系数kp,t、积分增益系数ki,t和微分增益系数kd,t利用pid控制器进行计算,得到当前的pid控制器输出u(t);

36、所述当前的pid控制器输出u(t)的计算公式为:

37、步骤s500:获取当前加热介质和冷却介质的温度,获取当前加热介质和冷却介质的流量,计算阀门的开合度,判断调整后的实时储罐温度是否满足安全储罐温度,若不满足,则重新预测增益系数并更新pid控制器,重复调整实时储罐温度,直到满足安全储罐温度;

38、所述获取当前加热介质和冷却介质的温度,获取当前加热介质和冷却介质的流量,计算阀门的开合度,判断调整后的实时储罐温度是否满足安全储罐温度,若不满足,则重新预测增益系数并更新pid控制器,重复调整实时储罐温度,直到满足安全储罐温度的具体方法为:

39、步骤s510:利用温度传感器分别获取当前加热介质的温度和冷却介质的温度,利用流量传感器获取当前加热介质的流量和冷却介质的流量;

40、步骤s520:根据加热介质和冷却介质的温度、加热介质和冷却介质的流量、pid控制器输出、目标输出温度和当前实际的储罐温度计算得到阀门的开合度;

41、所述阀门的开合度h的计算公式为:其中,δ1为介质温度因素的权重系数,δ2为介质流量因素的权重系数,δ3为储罐温度因素的权重系数,sheat表示加热介质的温度,scool表示冷却介质的温度,ft表示当前t采样时刻的加热介质的流量,gt表示当前t采样时刻的冷却介质的流量;

42、所述介质温度因素的权重系数δ1、介质流量因素的权重系数δ2、储罐温度因素的权重系数δ3在实际应用中通过实验和模拟确定权重系数的具体值;

43、步骤s530:比较当前实际的储罐温度与目标输出温度,当实际的储罐温度大于目标输出温度时,向流量控制阀门发送控制指令打开加热阀门,当实际的储罐温度小于目标输出温度时,向流量控制阀门发送控制指令打开冷却阀门;

44、步骤s540:将阀门的开合度调整到计算所得的大小,利用温度传感器再一次获取实时储罐温度,将实时储罐温度与目标输出温度进行比较;

45、步骤s550:将实时储罐温度与目标输出温度进行差值计算得到第一偏差值err;

46、步骤s560:若第一偏差值的绝对值|err|小于等于安全温度区间的中值则判定实时储罐温度为安全储罐温度;

47、步骤s570:若第一偏差值的绝对值|err|大于安全温度区间的中值则判定实时储罐温度不满足安全储罐温度,将实时储罐温度、目标输出温度、当前的pid控制器输出作为输入数据,利用增益系数预测模型对增益系数进行预测并更新到自适应pid控制算法中,采用自适应pid控制算法再次得到更新的pid控制器输出,重复步骤s510~步骤s570,直到实时储罐温度为安全储罐温度。

48、本技术的一个方面提供了储罐温度精确控制与热平衡控制系统,包括:

49、储罐历史数据收集模块,用于收集采样时长为mt的历史时间内的用于训练温度预测模型的历史数据;

50、温度预测模型训练模块,用于将历史数据使用滑动窗口方法得到训练样本,利用训练样本训练得到温度预测模型;

51、增益系数模型训练模块,用于获取历史时间的pid控制数据,训练增益系数预测模型用于调整pid控制器的增益系数;

52、自适应pid控制模块,用于获取采样时刻t的实时数据,预测得到预测储罐温度,设计自适应pid控制算法,利用增益系数预测模型得到预测的增益系数,得到当前的pid控制器输出;

53、阀门自动化控制模块,用于获取当前加热介质和冷却介质的温度,获取当前加热介质和冷却介质的流量,计算阀门的开合度,判断调整后的实时储罐温度是否满足安全储罐温度,若不满足,则重新预测增益系数并更新pid控制器,重复调整实时储罐温度,直到满足安全储罐温度。

54、本技术的一个方面提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时,以实现储罐温度精确控制与热平衡控制方法中的步骤。

55、本技术的一个方面提供了一种可读存储介质,所述可读存储介质存储有计算机程序,所述计算机程序适于处理器进行加载,以执行储罐温度精确控制与热平衡控制方法中的步骤。

56、本技术提出的储罐温度精确控制与热平衡控制方法相对于现有技术,具备以下优点:

57、本技术通过在储罐内外部署多种传感器,包括温度、压力和流量传感器,全面监测储罐内外环境的参数,并将这些数据综合应用于控制算法中,提高了监测数据的全面性和准确性;

58、本技术引入了长短期记忆网络lstm对储罐温度进行预测,并通过循环神经网络模型预测pid控制器的增益系数,实现了对控制参数的动态优化,与传统的基于经验公式或手动调整参数的方法相比,本技术利用深度学习模型实现了对储罐温度和pid控制器参数的自适应预测与调整,提高了控制系统的鲁棒性和性能;

59、本技术设计了基于增益系数预测模型的自适应pid控制算法,实现了pid控制器参数的在线调整,使系统能够更好地适应不同工况和储罐状态,与传统的固定pid参数的控制算法相比,本发明实现了对控制器参数的实时调整,提高了控制系统的响应速度和稳定性;

60、本技术引入了加热介质和冷却介质的温度和流量作为计算阀门开合度的因素,综合考虑了多个影响因素,实现了储罐温度的平衡控制,有效提高储罐温度精确控制与热平衡控制系统的智能化、自适应性和性能。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198123.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。