一种钢筋套筒生产控制系统的制作方法

- 国知局

- 2024-07-31 23:56:25

本发明涉及钢筋套筒生产,更具体地说,本发明涉及一种钢筋套筒生产控制系统。

背景技术:

1、钢筋套筒是一种用于连接钢筋的构件,通常由无缝钢管经过切割、剥皮、倒角、攻丝及打钢标记的加工工艺而成,具有良好的力学性能和耐腐蚀性,广泛应用于建筑结构中,其制作过程需要对无缝钢管进行精确的加工和处理,以保证符合工程要求,在钢筋套筒生产过程中,由于加工设备的操作误差及环境的影响,导致产品质量不稳定,甚至出现缺陷,传统的生产控制方法依赖人工检查和调整,效率低下且容易受到主观因素的影响,无法实现对生产过程的实时监测和自动调控,同时,钢筋套筒生产过程中,生产设备会因出现输入数据和产出数据的偏移,其中,切割设备由于刀具磨损及材料特性变化引起切割长度偏移,剥皮设备在长时间使用后由于刀具磨损及材料硬度变化导致剥皮厚度偏移,倒角设备在加工过程中受到材料特性变化及温度变化的影响,导致倒角角度偏移,攻丝设备由于刀具磨损及供电电压波动导致攻丝深度偏移,打标记设备在长时间使用后由于打印头磨损导致打印清晰度偏移,这些问题不仅影响了产品的质量和使用效果,还会导致生产过程的低效和浪费,如何在钢筋套筒的生产过程中实时监测并及时调整这些偏差,已经变成了一种亟待解决的问题。

技术实现思路

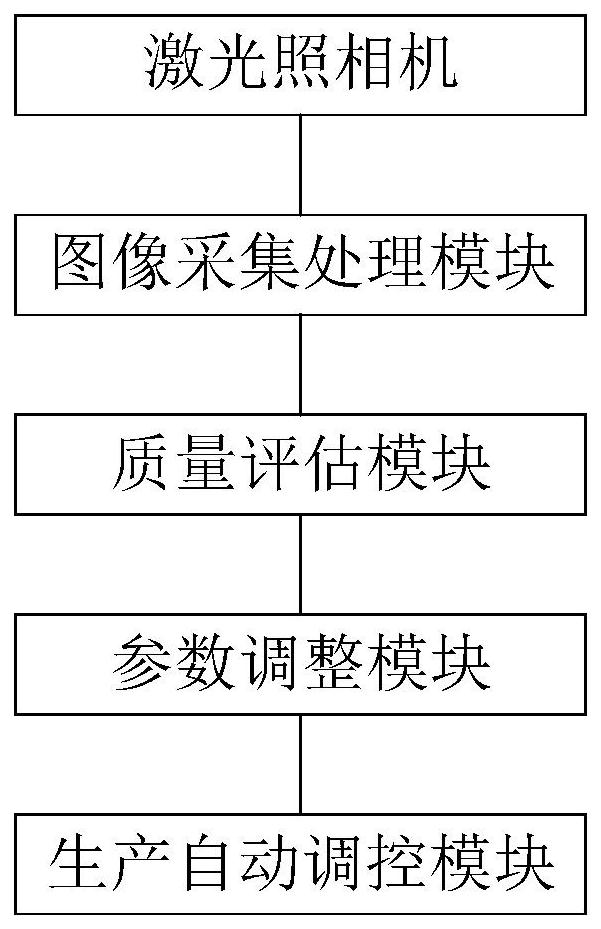

1、为了克服现有技术的上述缺陷,本发明提供一种钢筋套筒生产控制系统,是通过激光照相机和图像处理技术实时监测钢筋套筒生产过程中的各环节,并通过深度学习模型实现图像处理和特征提取,实现自动监测和质量评估,参数调整模块采用渐进式动态调整策略,根据质量评分和目标参数偏差动态调整参数,调整步长由指数函数控制,提高调整精准度和稳定性。

2、为实现上述目的,本发明提供如下技术方案:

3、一种钢筋套筒生产控制系统,包括激光照相机、图像采集处理模块、质量评估模块、参数调整模块以及生产自动调控模块,图像采集处理模块与质量评估模块相连,质量评估模块与参数调整模块相连,参数调整模块与生产自动调控模块相连,其中,激光照相机在切割环节拍摄切割前、切割后的钢筋套筒图片,在剥皮环节拍摄剥皮前、剥皮后的钢筋套筒图片,在倒角环节拍摄倒角前、倒角后的钢筋套筒图片,在攻丝环节拍摄攻丝前、攻丝后的钢筋套筒图片,在打标记环节拍摄打标记前、打标记后的钢筋套筒图片,获取输入图像集x,图像采集处理模块采集输入图像集x,利用通过训练的深度学习模型对输入图像集x进行处理,提取输入图像集x中的特征数据,质量评估数据通过获取的特征数据对钢筋套筒生产的切割、剥皮、倒角、攻丝及打标记环节进行质量评估,参数调整模块通过获取的各个生产过程质量评分,基于目标参数和实际参数的偏差对各个生产设备作渐进式动态调整,渐进式动态调整函数为:

4、

5、式中:pnew为根据当前钢筋套筒生产工艺参数实际值计算得到的更新参数,ptarget为当前钢筋套筒生产工艺参数的目标值,pactual为当前钢筋套筒生产工艺参数的实际值,paj为当前钢筋套筒生产工艺参数的渐进式调整步长;

6、其中,paj基于指数函数,从最小调整步长调整至适应的步长,使得pactual在接近ptarget时逐渐减小,paj的调整策略函数为:

7、

8、式中:δmax为当前钢筋套筒生产工艺参数的最大调整步长,δ为当前钢筋套筒生产工艺参数的最小调整步长,α为小于1的正系数,基于钢筋套筒各个生产环节的质量评分设定。

9、在钢筋套筒的生产过程中,长时间使用会导致生产设备的机械部件磨损和老化,例如传感器、执行器等,从而导致其输出数据的准确性降低,生产现场受到温度、湿度、振动等环境因素的影响,这些因素会对传感器、测量仪器等设备产生干扰,导致其输出数据产生偏移,生产设备的电气部件受到电源波动、电磁干扰等因素的影响,导致其输出信号发生偏移,生产设备的传感器或测量仪器没有经过及时和准确的校准,其输出数据会产生偏移,传感器或测量仪器安装位置不佳,例如受到振动或机械冲击,会影响其测量准确性,导致输出数据偏移,操作人员会在操作或维护生产设备时出现误操作,例如错误调整参数、未及时更换零部件等,从而导致数据输入和输出偏移。同时,各个生产设备生产参数的过调和振荡会导致生产参数频繁变化,使得生产过程中出现质量波动,最终产品的质量无法稳定保持在目标水平,生产设备频繁调整,使得生产过程中出现停机、调整等情况,降低了生产效率,增加了生产成本,增加了设备的磨损和损坏的风险,缩短了设备的使用寿命,增加了维护成本,需要生产人员频繁介入进行调整,增加了生产人员的工作量和疲劳,降低了工作效率和生产积极性,导致生产过程中出现大量废品和返工,增加了生产成本,降低了产品的竞争力和市场份额。因此,这种对于生产设备调整步长能够合理设置生产设备参数调整策略,对于提高钢筋套筒生产效率、降低生产成本及保证产品质量具有重要意义。

10、这种设置函数为了在钢筋套筒生产过程中实现参数的渐进式动态调整,以应对生产设备的机械磨损、环境因素影响、电气干扰、校准不准确、安装位置不佳、人为误操作等导致的数据输入和输出偏移,以及生产参数的过调和振荡所带来的问题。具体来说,这种设置函数的目的是通过根据当前实际参数值与目标参数值之间的偏差来调整生产设备的参数,使其逐渐向目标参数值靠近,从而保持生产过程中的稳定性和一致性。在这个函数中,渐进式调整步长是根据参数偏差的大小动态调整的,其调整策略函数基于指数函数的形式,即在参数偏差较大时,调整步长较大,随着参数逐渐接近目标值,调整步长逐渐减小,以避免过快调整引起的震荡和过调问题。这种渐进式动态调整的理论基础是为了在生产过程中实现参数的平稳调整,以确保生产设备的稳定性和生产过程的连续性,同时最大限度地减少因参数调整而引起的生产波动和效率损失。通过合理地设置调整步长和调整策略,能实现生产参数的自适应调整,从而提高生产效率、降低生产成本,并确保产品质量稳定达到目标水平。

11、作为本发明进一步的方案,在钢筋套筒的切割环节,图像采集处理模块通过图像处理技术获取实际切割长度与设计要求切割长度之间的偏差、边缘曲率变化率、实际切割截面面积与设计要求截面面积的偏差,并将数据传输给质量评估模块,质量评估模块图片通过切割质量评估公式评估钢筋套筒切割质量,钢筋套筒切割质量公式为:

12、

13、式中:scut为钢筋套筒切割质量评分,la为实际切割长度,ld为设计要求的切割长度,n为边缘像素的数量,i为边缘像素的编号,为边缘曲率的二阶导数。

14、通过获取实际切割长度与设计要求切割长度之间的偏差,能评估切割过程中的精度和准确性,实际切割长度与设计要求的切割长度相差较大,则需要调整切割设备的参数以提高切割精度。边缘曲率变化率的评估能显示切割边缘的平滑程度和形状的一致性,高边缘曲率变化率表示切割边缘不够平滑,需要调整切割速度或刀具的角度来改善切割质量。实际切割截面面积与设计要求截面面积的偏差评估反映了切割过程中材料的损耗情况,以及切割形状是否与设计要求一致,实际切割截面面积与设计要求的截面面积存在较大偏差,则需要调整切割参数以确保切割形状和尺寸符合要求。

15、作为本发明进一步的方案,在钢筋套筒的剥皮环节,图像采集处理模块通过图像处理技术获取图像中每个像素的梯度幅度并求均值、获取图像灰度直方图中各个灰度级别的占比均匀度、获取利用深度学习技术进行图像检测输出的二进制缺陷图像缺陷像素占比,并将数据传输给质量评估模块,质量评估模块通过剥皮质量评估公式评估钢筋套筒剥皮质量,钢筋套筒剥皮质量公式为:

16、

17、式中:ssp为钢筋套筒剥皮质量评分,lspa、lspd分别为实际剥皮长度、设计要求剥皮长度,tspa、tspd分别为实际剥皮厚度、设计要求剥皮厚度,m为剥皮截面图中剥皮截面的像素总数,j为剥皮截面像素编号,为剥皮截面图像在第j个像素处的梯度,k为剥皮截面图像的灰度直方图中灰度级别的编号,q为剥皮截面图像的灰度直方图中灰度级别的数量,p(k)为灰度级别k在剥皮截面图像的灰度直方图中出现的频率,h为剥皮截面图像的灰度直方图中截面总像素数。

18、通过获取图像中每个像素的梯度幅度并求均值,能评估剥皮过程中剥皮界面的平滑程度,较高的梯度幅度表示剥皮界面不够平滑,需要进一步优化剥皮参数或者改善剥皮工艺以提高剥皮质量。获取图像灰度直方图中各个灰度级别的占比均匀度能反映剥皮界面的均匀性,灰度级别的占比分布不均匀,表示剥皮界面存在不均匀的情况,需要进一步调整剥皮参数以提高剥皮的均匀性。获取二进制缺陷图像缺陷像素占比能帮助评估剥皮过程中的缺陷情况,较高的缺陷像素占比表示剥皮过程中存在较多的缺陷,需要进行及时处理或者调整剥皮参数以减少缺陷产生。

19、作为本发明进一步的方案,在钢筋套筒的倒角环节,图像采集处理模块通过图像处理技术获取图像中实际倒角角度与目标角度之间的相对偏差、倒角边缘的实际长度和目标长度、倒角边缘上各采样点的曲率及相邻采样点之间的弧长、倒角边缘的总弧长,并将数据传输给质量评估模块,质量评估模块通过倒角质量评估公式评估钢筋套筒倒角质量,钢筋套筒倒角质量公式为:

20、

21、式中:scha为钢筋套筒倒角质量评分,θac为实际倒角角度,θtarget为设计倒角角度,lac为实际倒角长度,ltarget为设计倒角长度,γ为倒角边缘的均匀度指标,通过倒角边缘的平滑程度和一致性来评估,β为正数调整系数,通过人为设定。

22、通过获取图像中实际倒角角度与目标角度之间的相对偏差,能评估倒角的准确性,较小的相对偏差表示倒角角度与目标角度接近,倒角质量较高。获取倒角边缘的实际长度和目标长度,能评估倒角的尺寸准确性,较小的实际长度与目标长度之间的差距表明倒角尺寸的控制较好,倒角质量较高。通过倒角边缘上各采样点的曲率及相邻采样点之间的弧长,能评估倒角边缘的平滑程度和曲率变化情况,较小的曲率变化和较平滑的倒角边缘表示倒角质量较高。倒角边缘的总弧长能反映倒角的完整性和一致性,较大的总弧长表示倒角边缘的连续性较好,倒角质量较高。

23、作为本发明进一步的方案,在质量评估模块的钢筋套筒倒角质量公式中,倒角边缘的均匀度指标通过倒角边缘上各点的曲率变化来评估,获取倒角边缘上各点处的曲率,并对这些曲率进行加权平均,倒角边缘的均匀度指标公式为:

24、

25、式中:f为倒角边缘采样点的序号,g为倒角边缘采样点的总数量,af为第f个采样点处的曲率,cf为第f个采样点到第f+1个采样点之间的弧长,c为倒角边缘的总弧长。

26、倒角边缘的均匀度对于倒角质量至关重要。较好的倒角应该是平滑且均匀的,而不会出现局部过渡不自然或者存在较大的曲率变化的情况。曲率是描述曲线弯曲程度的指标,对于倒角边缘来说,曲率变化越小,表明倒角的过渡越平滑,均匀度越高。因此,通过对倒角边缘上各点处的曲率进行加权平均,能综合考虑整个倒角边缘的曲率变化情况,从而得到一个表示均匀度的指标。加权平均中的权重是倒角边缘上相邻两个采样点之间的弧长。这样设置的原因是,较小的弧长通常对应着曲率变化较大的地方,而较大的弧长则对应着曲率变化较小的地方。因此,使用弧长作为权重能使得曲率变化较小的部分在计算均匀度指标时起到更大的作用,从而更好地反映整个倒角边缘的均匀性。

27、作为本发明进一步的方案,在钢筋套筒的攻丝环节,图像采集处理模块通过图像处理技术获取图像中攻丝深度、攻丝位置及攻丝表面质量,并将这些数据传输给质量评估模块,质量评估模块通过攻丝质量公式评估钢筋套筒攻丝质量,攻丝质量公式为:

28、

29、式中:stap为钢筋套筒攻丝质量评分,dac为实际攻丝深度,dtarget为目标攻丝深度,σ为指数函数形状控制系数,根据实际情况调整,poac为实际攻丝中心所在位置,potarget为目标攻丝中心所在位置,def为攻丝表面缺陷度,sm为攻丝表面光滑度,un为攻丝表面均匀度,ρ、ε分别为攻丝表面缺陷度、攻丝表面光滑度及攻丝表面缺陷度相关指数函数的形状控制系数,根据实际情况调整。

30、攻丝质量公式是通过将攻丝质量评分视为一个综合考虑多个因素的数学函数来设置的。每个因素都对最终的攻丝质量评分有影响,通过对这些因素进行综合考量,能更全面地评估攻丝的质量,使用了一个指数函数来描述实际攻丝深度与目标攻丝深度之间的偏差,指数函数的形状控制系数σ能调整函数的陡峭程度,使得偏差较大时质量评分下降较快,而偏差较小时质量评分变化较平缓。实际攻丝中心位置与目标攻丝中心位置之间的偏差也会影响攻丝的质量,公式采用了一个对偏差进行处理的函数,对偏差取了一个绝对值,并进行了次方运算,以强调偏差较大时的影响,攻丝表面质量通过攻丝表面缺陷度、光滑度和均匀度来评估,公式使用了一个指数函数来描述表面缺陷度与光滑度之间的关系,并将均匀度作为除数,使得均匀度较高时攻丝表面缺陷度对质量评分的影响减小。综合以上三个因素,通过数学运算得到的最终评分能综合考虑攻丝质量的多个方面,使得评分更加准确地反映出实际的攻丝质量情况。基于对攻丝质量影响因素的理解和分析,公式通过数学建模的方式将这些因素综合起来,得到一个全面的质量评估指标。

31、作为本发明进一步的方案,在质量评估模块的攻丝质量公式中,钢筋套筒攻丝表面光滑度为攻丝图像中攻丝表面像素值的梯度变化之和,钢筋套筒攻丝表面均匀度为攻丝图像中像素的标准差,钢筋套筒攻丝表面的表面缺陷度为图像处理技术识别到的缺陷像素点数量。

32、攻丝表面的光滑度为攻丝表面的平滑程度,反映了攻丝加工过程中表面的粗糙程度,通过计算攻丝图像中攻丝表面像素值的梯度变化之和,能量化表面的光滑度,较小的梯度变化之和表示攻丝表面较为平滑,反之则表示表面存在较多的凹凸不平。攻丝表面的均匀度为攻丝表面的像素值的分布均匀程度,反映了攻丝表面的一致性,通过计算攻丝图像中像素的标准差,能评估攻丝表面的均匀度,较小的标准差表示攻丝表面像素值分布较为均匀,反之则表示表面存在较大的差异性。攻丝表面的缺陷度为攻丝表面存在的瑕疵或缺陷的程度,包括表面的裂纹、凹陷、毛刺等,通过图像处理技术识别到的缺陷像素点数量,能评估攻丝表面的缺陷程度,较多的缺陷像素点数量表示表面存在较多的缺陷,质量较差。

33、作为本发明进一步的方案,在钢筋套筒的打钢印记环节,图像采集处理模块通过图像处理技术获取图像中的打印清晰度、标记位置准确度,并将数据传输给质量评估模块,质量评估模块通过打钢印记质量公式评估钢筋套筒打钢印记质量,打钢印记质量公式为:

34、

35、式中:sst为钢筋套筒打钢印记质量评分,ls为打钢印记清晰度,lc为打钢印记对比度,rac为实际标记中心位置,rtar为目标标记中心位置,bd为标记深度,μd为标记深度的均值,为指数函数形状控制因子,根据实际需求调整,xac为标记颜色一致度,xtar为标记颜色的均值。

36、打印清晰度和对比度是评价打钢印记质量的重要指标,清晰度指标表示了打印的图案或文字在图像中的清晰程度,对比度则反映了图案或文字与周围背景的对比程度,这两个指标的综合评估通过对清晰度和对比度进行加权求和来实现,其中,对清晰度进行指数变换,对比度则进行对数变换,通过这种方式综合考虑了它们的贡献。标记位置的准确度为实际打印位置与目标位置之间的偏差程度,公式中通过计算实际标记中心位置和目标标记中心位置之间的绝对差来评估准确度,采用指数函数来处理这个差值,以便在数值较大时快速趋近于1。标记深度为打印的图案或文字在材料表面的深度程度,在公式中,考虑了标记深度的均值以及标记深度与均值之间的偏差,通过指数函数形状控制因子来调整其影响,以便根据实际情况对深度的影响进行灵活调整。标记颜色一致度为打印的图案或文字的颜色在整个标记区域内的一致程度,公式中考虑了实际标记颜色与目标标记颜色之间的偏差,通过指数函数形状控制因子来调整其影响。这个数学公式通过综合考虑了打印清晰度、对比度、位置准确度、标记深度和颜色一致度多个方面的指标,并对它们的影响进行了加权和调整,以实现对钢筋套筒打钢印记质量的综合评估。

37、作为本发明进一步的方案,在质量评估模块的打钢印记质量公式中,通过图像的锐度和对比度检测图像中的边缘和细节,获取打钢印记清晰度,利用图像处理技术分析图像的亮度分布,并计算打印部分与背景之间的对比度作为打钢印记对比度,通过图像处理技术检测图像中打印标记的位置,计算其中心位置的坐标,目标标记中心位置是根据设计要求确定的预先设定的标准位置,打钢印记深度通过图像中标记的颜色深度获取,通过图像处理技术分析图像中标记部分的颜色分布,将获取的颜色标准差作为打钢印记颜色一致度。

38、作为本发明进一步的方案,参数调整模块通过深度学习技术建立钢筋套筒各个生产环节质量评分与α之间的映射关系,将建立好的映射关系集成到参数调整模块中,当收集到各个生产环节的质量评分数据后,根据这些评分数据和预先建立的映射关系,参数调整模块输出各个生产环节的参数调整步长α,再将α输入到渐进式动态调整函数中,根据渐进式动态调整函数的公式对钢筋套筒的各个环节具体生产参数进行渐进式动态调整,并将调整好的参数传输给生产自动调控模块,对各个环节的生产设备进行自动调控,质量评估模块同时实时监测各个环节的生产参数和质量评分,并反馈给参数调整模块,动态调整步长paj。

39、参数调整模块利用深度学习技术建立了质量评分与参数调整步长之间的映射关系,使得系统能够实时地根据当前的质量评分数据和预先建立的映射关系,调整各个生产环节的参数,使系统具有自适应性,能够根据实时的生产环境和产品质量要求进行动态调整,保证生产过程的稳定性和质量;深度学习技术能够通过对大量数据的学习和分析,建立起准确的质量评分与参数调整步长的映射关系模型,因此能实现对生产参数调整的精准控制,提高了生产过程的精度和准确性;整个系统的自动化程度高,通过参数调整模块和生产自动调控模块的配合,能实现对生产设备的自动调控,无需人工干预,同时,深度学习技术的应用使得系统具备了一定程度的智能化,能够根据实时数据和预先学习的模型进行智能决策,动态调整生产参数能够使生产过程更加稳定和高效,减少了生产过程中的浪费和损耗,提高了生产效率,同时,自动化调控和智能决策能够减少人力成本和人为误差,降低了生产成本。

40、本发明相比于现有技术的有益效果:本发明引入了激光照相机和图像采集处理模块,能够实时监测钢筋套筒生产过程中的切割、剥皮、倒角、攻丝及打钢标记环节,通过深度学习模型对图像进行处理和特征提取,实现了对生产过程的自动监测和质量评估,大大提高了生产过程的实时性和精准度,参数调整模块采用了渐进式动态调整策略,根据当前的质量评分和目标参数的偏差,实现了对各个生产环节参数的动态调整,通过指数函数控制调整步长,使得参数在接近目标值时逐渐减小调整步长,提高了调整的精准度和稳定性,结合了深度学习技术和自动控制原理,使得钢筋套筒生产过程实现智能化和自动化,质量评估模块能够实时监测各个环节的生产参数和质量评分,并反馈给参数调整模块,动态调整步长,实现了对生产设备的自动调控,大大提高了生产过程的效率和稳定性,降低了人力成本和人为误差。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199293.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表