基于数字孪生的产线管控系统、方法、计算机设备及介质

- 国知局

- 2024-08-01 00:02:14

本发明涉及产线作业管理领域,尤其涉及一种基于数字孪生的产线管控系统、方法、计算机设备及介质。

背景技术:

1、目前工业领域的装配生产线中,大多采用传统监控方法,即通过传感器等监测设备,或者是人工监测方式,采集生产设备的运行状态及参数,再进行后续的分析预测。这些方式都需要耗费较多的人力物力,并且容易出现错误。另外,针对采集到的大量数据,缺乏全面的分析能力。这就导致了实时监控的延迟,无法及时发现和解决生产线上的问题。特别是对于高速运行的生产线,传统监控系统的反应速度是有限的。除此之外,由于传统系统主要基于历史数据进行分析,对于新型故障或突发状况往往无法提前预测和识别。这导致企业在故障处理上更多依赖于事后分析和恢复,降低了生产线的可靠性和效率。此外,传统生产线监控系统通常缺乏可视化和智能化的功能。信息显示往往以静态的仪表盘或图表形式呈现,难以直观地了解生产线的实时状态。同时,在大规模生产线中,人工分析的效率有限,无法及时识别出关键异常。

技术实现思路

1、本发明实施例提供一种基于数字孪生的产线管控系统、方法、计算机设备和存储介质,以提高产线管控的效率。

2、为了解决上述技术问题,本申请实施例提供一种基于数字孪生的产线管控系统,其特征在于,所述基于数字孪生的产线管控系统包括:数据采集模块、质量检测模块、生产任务模块、故障诊断模块、预警模块、系统管理模块,各模块之间通过无线通讯的方式进行连接,其中,

3、所述数据采集模块用于采集不同设备和通信接口的多源异构数据;

4、所述质量检测模块用于通过对所述多源异构数据执行误差检测,判断机器人的实际轨迹的合理性,并根据判断结果对机器人轨迹进行反馈控制;

5、所述生产任务模块用于通过接收系统管理模块,计算当前生产信息,并实时显时;

6、所述故障诊断模块通过训练好的算法模型对各个时刻采集到的多源异构数据进行诊断,并将诊断结果为异常的数据发送给预警模块;

7、所述预警模块将诊断结果为异常的数据,结合数字孪生三维场景,进行预警;

8、所述系统管理模块用于系统管理与维护,包括测点维护、权限管理和各个模块之间的交互管理。

9、可选地,所述预警模块包括3d场景自由漫游组件和设备健康状态管理组件。

10、为了解决上述技术问题,本申请实施例还提供一种基于数字孪生的产线管控方法,包括:

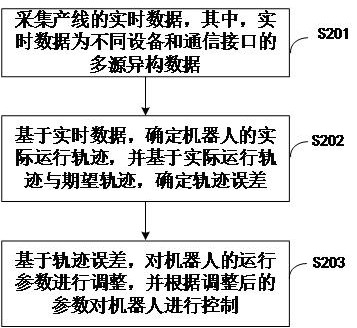

11、采集产线的实时数据,其中,所述实时数据为不同设备和通信接口的多源异构数据;

12、基于所述实时数据,确定机器人的实际运行轨迹,并基于所述实际运行轨迹与期望轨迹,确定轨迹误差;

13、基于所述轨迹误差,对机器人的运行参数进行调整,并根据调整后的参数对机器人进行控制。

14、可选地,所述基于所述实时数据,确定机器人的实际运行轨迹,并基于所述实际运行轨迹与期望轨迹,确定轨迹误差包括:

15、对所述实时数据进行分类,得到期望数据和实际数据,其中,实际数据为产线中机器人运行时的参数,期望数据为预先设定的理想参数;

16、计算期望数据和实际数据之间的数值误差;

17、分别基于所述期望数据和实际数据,绘制期望曲线和实际曲线,并计算所述期望曲线和所述实际曲线的方向误差;

18、基于所述数值误差和所述方向误差,计算误差系数;

19、将所述数值误差、所述方向误差和所述误差系数作为所述轨迹误差。

20、可选地,所述计算期望数据和实际数据之间的数值误差包括:

21、采用如下公式计算所述数值误差 e a:

22、

23、其中,和分别表示期望曲线和实际曲线在时间t的函数值。

24、可选地,所述计算所述期望曲线和所述实际曲线的方向误差包括:

25、采用如下公式计算所述方向误差 e c:

26、

27、其中,和是两条曲线在力矩 ∆t中的变化,对矢量d和r进行归一化得到,。

28、可选地,所述基于所述数值误差和所述方向误差,计算误差系数包括:

29、采用如下公式计算所述误差系数 e:

30、

31、其中, e a表示所述数值误差, e c表示所述方向误差,µ1和µ2为权重系数,且µ1+ µ2=1,0.8 ≤ µ1≤ 1。

32、可选地,所述方法还包括:

33、对运行过程进行故障监测和诊断,并在出现故障时及时预警。

34、为了解决上述技术问题,本申请实施例还提供一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述基于数字孪生的产线管控方法的步骤。

35、为了解决上述技术问题,本申请实施例还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述基于数字孪生的产线管控方法的步骤。

36、本发明实施例提供的基于数字孪生的产线管控系统、方法、计算机设备及存储介质,通过采集产线的实时数据,其中,实时数据为不同设备和通信接口的多源异构数据;基于实时数据,确定机器人的实际运行轨迹,并基于实际运行轨迹与期望轨迹,确定轨迹误差;基于轨迹误差,对机器人的运行参数进行调整,并根据调整后的参数对机器人进行控制。实现对产线的精准控制和及时纠正,有利于提高产线效率。

技术特征:1.一种基于数字孪生的产线管控系统,其特征在于,所述基于数字孪生的产线管控系统包括:数据采集模块、质量检测模块、生产任务模块、故障诊断模块、预警模块、系统管理模块,各模块之间通过无线通讯的方式进行连接,其中,

2.如权利要求1所述的基于数字孪生的产线管控系统,其特征在于,所述预警模块包括3d场景自由漫游组件和设备健康状态管理组件。

3.一种基于数字孪生的产线管控方法,其特征在于,所述基于数字孪生的产线管控方法包括:

4.如权利要求3所述的基于数字孪生的产线管控方法,其特征在于,所述基于所述实时数据,确定机器人的实际运行轨迹,并基于所述实际运行轨迹与期望轨迹,确定轨迹误差包括:

5.如权利要求4所述的基于数字孪生的产线管控方法,其特征在于,所述计算期望数据和实际数据之间的数值误差包括:

6.如权利要求4所述的基于数字孪生的产线管控方法,其特征在于,所述计算所述期望曲线和所述实际曲线的方向误差包括:

7.如权利要求4所述的基于数字孪生的产线管控方法,其特征在于,所述基于所述数值误差和所述方向误差,计算误差系数包括:

8.如权利要求3所述的基于数字孪生的产线管控方法,其特征在于,所述方法还包括:

9.一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求3至8任一项所述的基于数字孪生的产线管控方法。

10.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求3至8任一项所述的基于数字孪生的产线管控方法。

技术总结本发明公开了一种基于数字孪生的产线管控系统、方法、设备及介质,包括:通过采集产线的实时数据,其中,实时数据为不同设备和通信接口的多源异构数据;基于实时数据,确定机器人的实际运行轨迹,并基于实际运行轨迹与期望轨迹,确定轨迹误差;基于轨迹误差,对机器人的运行参数进行调整,并根据调整后的参数对机器人进行控制。本发明实现对产线的精准控制和及时纠正,有利于提高产线效率。技术研发人员:夏娜,李公文,万家山,汪子健,项敏敏受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240730/199486.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表