一种油船壁墩的焊接方法与流程

- 国知局

- 2024-08-05 12:09:22

本发明属于船舶焊接,具体涉及一种油船壁墩的焊接方法。

背景技术:

1、在大型成品油船/化学品船建造中,货油舱的隔舱壁下角与内底板处于高应力区,为了降低应力集中,隔舱壁设计采用槽型壁的方式,并在槽型壁的下端设计2米高的倒u型壁墩,该倒u型的壁墩在总组搭载时与船舶内底板角接成一个密闭箱体,其焊接方法为:在壁墩下脚装配开k形坡口采用co2半自动焊进行平角焊缝全熔透焊接;先在壁墩箱体内内焊接完后,壁墩箱体外侧采用碳弧气刨反扣清根;壁墩箱体外反侧扣清根后,继续采用co2半自动焊回焊接。

2、大型成品油船/化学品船隔舱槽壁壁墩总组搭载全熔透平角焊缝,开k形坡口采用co2半自动焊的焊接方法,焊后ut100%无损探伤检测合格率低。其一般存在以下问题:

3、壁墩内总组搭载是箱体结构密闭有限空间全熔透平角焊,焊接作业时,产生大量焊接烟尘在空气不对流的舱室内回旋,工人施工作业环境恶劣。焊接质量无法保证,ut100%无损探伤检测合格率低;

4、由于壁墩是倒u型,壁墩腹板往内倾,不断内全熔透平角焊焊接时受腹板往内倾操作姿势受障碍,作业环境恶劣,使得焊接质量无法达到理想预期,焊后经ut探伤检测,一次合格率87%,返修量大;

5、壁墩开k形坡口,由于壁墩内焊接质量差,碳弧气刨反扣难于清根、碳弧气刨工作量大,反扣坡口造成既大又深造成co2半自动焊焊接量大,co2半自动焊焊接道数达42道,效率有待提高。

技术实现思路

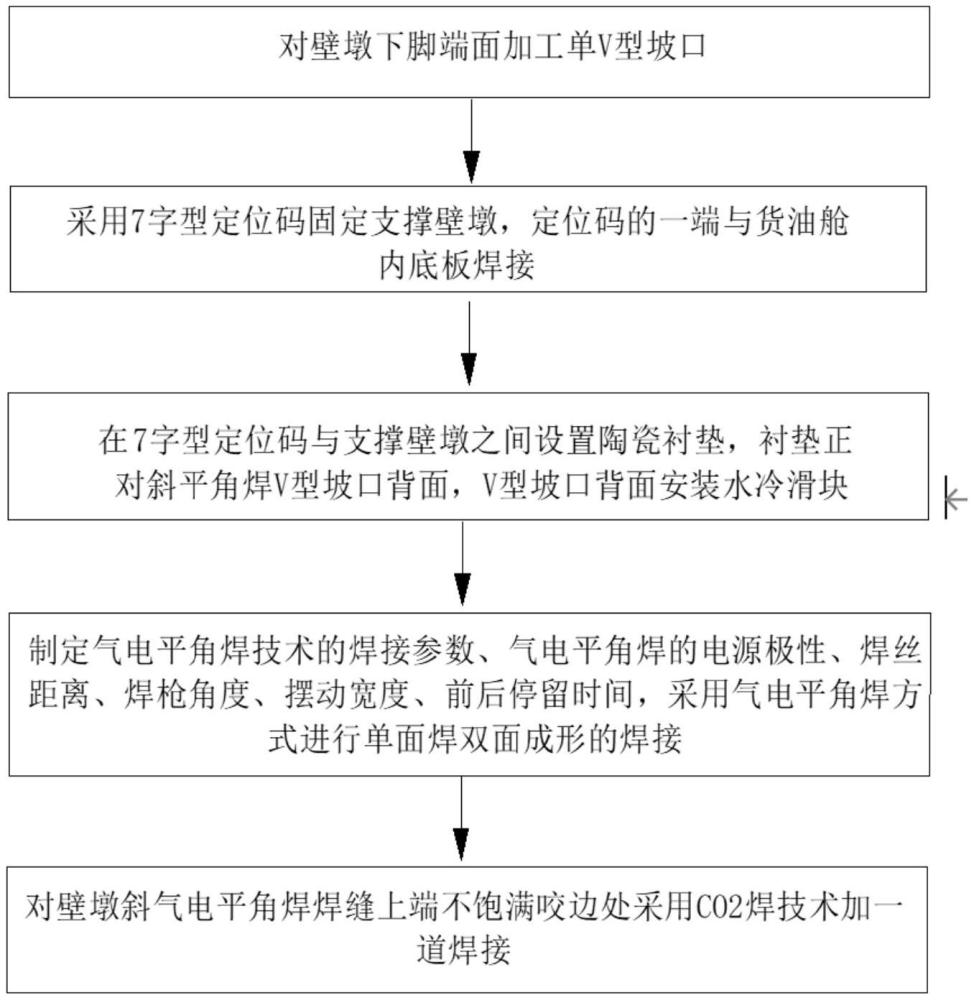

1、为了解决现有技术中的技术问题,本发明提供了一种油船壁墩的焊接方法,包括以下步骤:

2、坡口设计,对壁墩下脚端面加工单v型坡口;

3、壁墩装配,采用7字型的定位码固定支撑壁墩,所述定位码的一端与货油舱内底板焊接;

4、焊前准备,在定位码与支撑壁墩之间设置陶瓷衬垫,衬垫正对斜平角焊v型坡口背面,v型坡口背面安装水冷滑块;

5、制定气电平角焊的焊接参数,采用气电平角焊的方式进行单面焊双面成形的焊接,最后对壁墩斜气电平角焊焊缝上端不饱满咬边外采用co2焊技术加一道焊接。

6、进一步的,坡口设计具体包括:

7、由原来k形坡口改进为壁墩外侧单v形坡口,根据壁墩eh36高强钢18mm板厚,为实现单面焊双面成形,坡口角度为坡口25°,装配组对间隙6~8mm,钝边0mm。

8、进一步的,壁墩装配具体包括:根据设计的单v形坡口,由壁墩板材与内底板拼接在一起组对形成平角接缝,由于单面焊双面成形,采用定位7字码板焊接固定;

9、坡口边缘正面及背面50mm范围内用砂轮清除毛刺、马脚、金属飞溅物,确保坡口正面水冷滑块顺利滑移和坡口反面衬垫贴紧。

10、进一步的,制定气电平角焊的焊接参数具体包括:

11、水冷滑块设计;

12、焊接材料的确定;

13、焊接工艺参数及焊接操作设计;

14、焊接检验。

15、进一步的,保证壁墩平角焊正面强制成形和焊脚k的尺寸,水冷滑块设计为半v形凹槽滑块,为了在焊脚平角焊时更好观察熔池,其长度方向设计为往上端斜口型;

16、水冷滑块长度为80mm、斜口端长度65mm、宽度为55mm、厚度18mm、凹槽宽度为24mm、半v形凹槽弧深度为16-18mm;

17、水冷滑块在调节专用焊接辅助小车滑块压紧机构上下旋钮保证壁墩平角焊内底板与水冷滑块半v型下端边紧贴钢板。

18、进一步的,焊接材料的确定包括:

19、陶质焊接衬垫的选择,陶质衬垫设计为半u形凹槽结构,所述陶质衬垫的宽度为43mm、厚度10mm、凹槽宽度为15mm、半u形凹槽圆弧深度r为2mm,陶瓷凹槽外底用1mm铁皮包围固定;陶质焊接衬垫陶瓷的硫<0.05%、磷<0.1%、吸潮率≤0.4%、体积密度≥1.75g/cm3、抗折强度≥83g/cm2、180°剥离力≥20n/2.5cm、耐火度1300℃的技术性能;

20、药芯焊丝的选择,采用牌号规格为sc-egh、φ1.4mm,其药芯焊丝成分满足以下要求:碳≤0.05%、硫<0.004%、磷<0.007%、硅≤0.90%、锰≤2.0%、铜≤0.35%、镍≤0.30%、钼≤0.35%、钒≤0.08%;

21、焊接气体的选择,采用纯度大于99.9%的co2气体。

22、进一步的,所述焊接工艺参数包括:

23、焊道布置,沿坡口在坡口正面进行气电平角焊一次成形,沿气电平角焊正面上端口不饱满或咬边采用二氧化碳气体保护焊加一道焊;

24、焊接电源极性,焊接电源选用适用于气电平角焊接特性的xd600g专用电源,焊接时电源极性采用直流正接法,即壁墩母材接正极,焊枪接负极;

25、焊接参数,七点平角焊的焊接参数包括:焊接填充材料选择φ1.4的sc-egh、焊接电流选择297~363a、电弧电压选择32~36v、焊接速度选择63-106mm/min、气体流量选择30l/min、热输入选择60.0~87.7kj/cm,二氧化碳气体保护焊的焊接参数包括:焊接填充材料选择φ1.2的supercored71、焊接电流选择216~264a、电弧电压选择24~28v、焊接速度选择43.5~72.6mm/min、气体流量选择25l/min、热输入选择4.9~8.1kj/cm。

26、进一步的,焊接操作包括:

27、陶质衬垫安装:安装衬垫时必须保证壁墩平角焊内底板与衬垫单u下端边紧贴钢板,衬垫之间推紧无间隙,衬垫单u槽面端紧贴壁墩坡口钢板背面,衬垫固定用铁楔方式打压紧7字码板孔;

28、水冷滑块安装:水冷滑块安装在焊接小车上滑块压紧机构上,调节滑块压紧机构上下旋钮保证壁墩平角焊内底板与滑块单v下端边紧贴钢板,随着焊接小车左右移动,微调节滑块压紧旋钮的合适压力,水冷滑块紧贴壁墩立板坡口表面移动,使焊接过程水冷滑块托住熔池强迫气电平角焊焊缝成形;

29、焊枪安装:将焊枪固定在焊接小车上的焊枪支架上,然后将小车再由左端向右爬行一次,检查焊枪中送出的焊丝是否全部对准焊缝离内底板3~4mm。如有偏差,焊前必须将导轨调整到位,其焊枪向上倾斜至与壁墩内底板面夹角8°~10°;

30、焊丝伸出长度:气电平角焊焊丝伸出长度为35~40mm;

31、焊丝摆幅及停留时间:前后摆幅10~12mm、焊丝摆幅至坡口背面坡口边2mm,衬垫面停留时间1.0~1.2sec、v坡口正面停留时间1.5~1.8sec、摆动速度31mm/sec;

32、焊接过程中,根据实际坡口和间隙随时观察焊丝对中和焊缝热量分布情况,修正焊接参数,随时通过焊接参数将熔池调整到离滑块保护气体5~10mm位置,同时还要用绝缘棒随时除掉水冷滑块保护气体盒里的飞溅物;

33、气电平角焊焊接完毕后,清理焊缝表面的焊渣,并认真对倾斜气电平角焊上端边不饱满或咬边处焊渣、飞溅物清理干净,再采用co2焊焊接小车或手工co2焊对壁墩立板焊缝不饱满或咬边加一道焊。

34、进一步的,所述焊接检验包括:

35、目视焊缝正反面成形情况,并焊后24小时后进行焊缝100%ut+mt无损探伤;

36、试板焊接接头力学性能情况。

37、进一步的,试板焊接接头力学性能情况包括:

38、拉伸与弯曲试验:采用气电平角焊方法焊接的接头平均抗拉强度为520mpa,焊接接头强度满足母材强度匹配的最小抗拉强度490mpa要求;

39、冲击试验:冲击试样分别在上表面(坡口面侧)、下表面(坡口根侧)两层取样,上表面冲击试验v型缺口开在焊缝中心、熔合线、线外2mm、线外5mm,下表面冲击试验v型缺口开在焊缝中心、熔合线、线外2mm,试验温度为-40℃。

40、与现有技术相比,本发明的有益效果在于:

41、本发明通过改进装配坡口形式,由k型坡口改进为外侧单v型坡口,解决了壁墩内总组搭载是箱体结构密闭有限空间全熔透平角焊,焊接作业时,产生大量焊接烟尘在空气不对流的舱室内回旋,工人施工作业环境恶劣;加上壁墩是倒u型,壁墩腹板往内倾,不断内全熔透平角焊焊接时受腹板往内倾操作姿势受障碍,作业环境恶劣,使得焊接质量无法达到理想预期,ut100%无损探伤检测合格率87%,返修量大;

42、对气电平角焊衬垫、滑块改进创新,制定了气电平角焊的焊接电源极性、焊丝距离、焊枪角度、摆动宽度、前后停留时间、焊接参数等焊接工艺及操作方法,实现壁墩倾斜平角焊的单面焊双面一次成形气电平角焊技术机械化自动化焊接,改善作业环境,减少焊接缺陷产生,提升焊接质量及提高作业效率;

43、气电平角焊的焊接技术只需1道焊,解决了壁墩碳弧气刨反扣难于清根,碳弧气刨工作量大、反扣坡口既大又深造成co2半自动焊焊接道数达42道工作量大的工序。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261304.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表