一种滚塑淋浴底盆及其制备方法与流程

- 国知局

- 2024-08-19 14:20:51

本技术涉及淋浴用品制备,尤其是涉及一种滚塑淋浴底盆及其制备方法。

背景技术:

1、淋浴底盆是淋浴房中基础组成部件之一,淋浴产生的水流汇聚于淋浴底盆,通过的淋浴底盆的出水孔流向卫生间的下水管道。2000年以前,淋浴底盆通常采用天然石材、人造石材、搪瓷等材质制成,赋予其较好的耐磨、防滑性能,但是其缺点是质量重不易安全且不抗冲击,容易受外界冲击而成损毁。

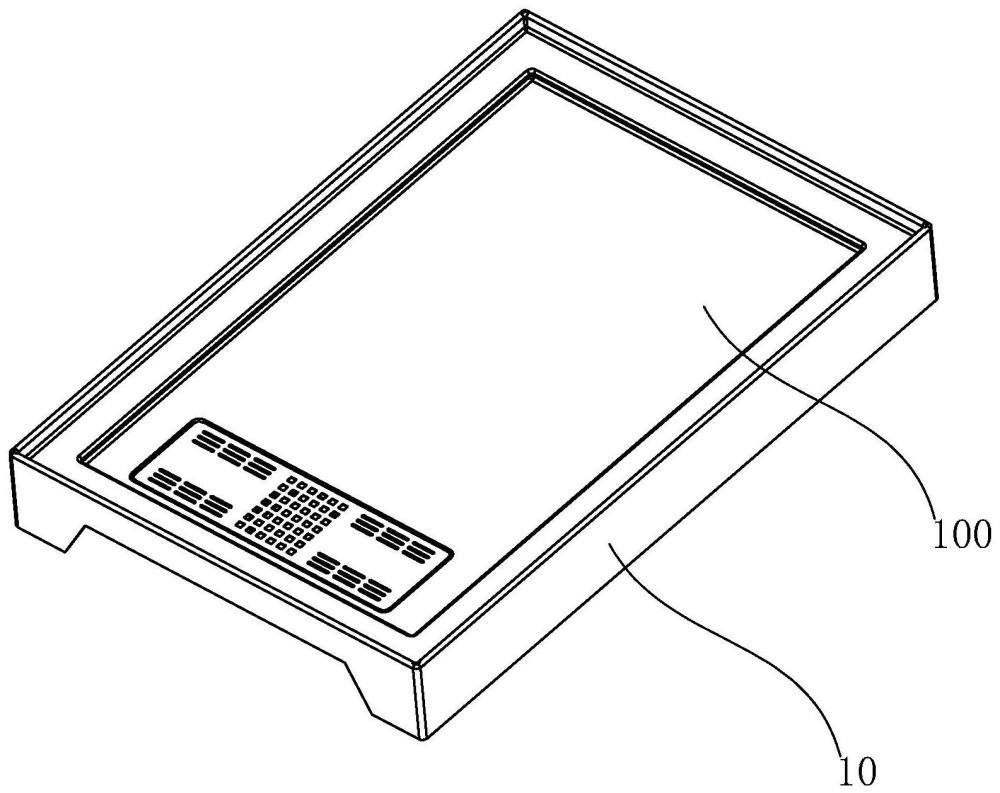

2、随着高分子材料的发展与突破,2008年以后采用无机填料/亚克力复合材料和玻纤/亚克力复合材料制备的淋浴底盆成为了行业的主流技术发展方向。参见图1-2,玻纤/亚克力复合材料制备淋浴底盆包括由亚克力树脂+玻璃纤维制成的加固基座10,加固基座10上表面固定连接有耐磨型亚克力复合板材层100;加固基座10背向耐磨型亚克力复合板材层100的表面固定连接有金属支架101;加固基座10背向耐磨型亚克力复合板材层100的表面固定连接有加强条102;加固基座10和耐磨型亚克力复合板材层100均开设有出水孔103;出水孔103装有过滤网筛组件104。耐磨型亚克力复合板材层100由亚克力树脂和耐磨填料制成。

3、老式玻纤/亚克力复合材料制备淋浴盆底,存在以下缺点:

4、1.模具在生产过程中因为使用亚克力树脂+玻璃纤维进行复合处理时,亚克力树脂需加入促进剂钴笨和固化剂过氧化甲乙铜参与反应,反应时会产生有害气体这就对环境和操作人员造成影响,而模具在制造时需对模具进行切割及打磨处理,易造成粉尘及气体污染;

5、2.加固基座10背面的加强条102需在加固基座10制造后进行加固连接处理,加强条102也是使用树脂+玻璃纤维进行复合处理,反应时会产生有害气体,对环境和操作人员造成污染和安全隐患。

6、3.操作人员在对边料进行切除时,需要用电动切割机进行加工容易造成工伤事故,且切边和磨边产生粉尘和气体对环境和人员造成污染和安全隐患;产生的边角余料不能回收利用。

7、4.加固基座10和耐磨型亚克力复合板材层100均开设出水孔103时需用到大口径开孔器,加工难度较大同时开孔器高速旋转与背面加固层接触时产生粉尘及气体对环境和人员造成污染和安全隐患,而开孔产生的产生的边角余料不能回收利用。

8、综上所述,上述老式淋浴盆底存在生产加工难度偏大,对环境和操作人员造成影响,易造成粉尘及气体污染,加工产生废料无法回收利用,整体的生产成本偏高。为了解决上述老式淋浴盆底存在技术难题,本技术提供了一种滚塑淋浴底盆及其制备方法。

技术实现思路

1、为了解决老式淋浴盆底存在技术问题,本技术提供了一种滚塑淋浴底盆及其制备方法。

2、本技术提供的一种滚塑淋浴底盆,是通过以下技术方案得以实现的:

3、一种滚塑淋浴底盆,包括淋浴底盆下基座和淋浴底盆上导水壳体,所述淋浴底盆上导水壳体与淋浴底盆下基座固定连接;所述淋浴底盆上导水壳体与淋浴底盆下基座之间形成有填充型腔;所述填充型腔内填充有pu高泡填充层;所述淋浴底盆下基座一体成型有下导水孔;所述淋浴底盆上导水壳体一体成型有上导水孔;所述淋浴底盆上导水壳体的上导水孔设置有滤水网件;所述淋浴底盆下基座和淋浴底盆上导水壳体之间通过导水管道连通将下导水孔和上导水孔连通;所述淋浴底盆上导水壳体上表面的一点距离所述上导水孔的距离越远,则淋浴底盆上导水壳体上表面的一点距离地面的相对距离越大,便于水流汇集流入上导水孔;

4、所述淋浴底盆下基座由以下质量百分数的原料制成:0.4-0.8%的偶联剂、2-4%的相容剂、3-6%的增韧剂、20-32%的增强填料组合物、0.5-2%的抗菌剂、余量为基体pp树脂;

5、淋浴底盆上导水壳体由以下质量百分数的原料制成:0.4-0.8%的偶联剂、4-8%的相容剂、8-15%的增韧剂、20-32%的增强填料组合物、0.5-2%的抗菌剂、余量为基体pp树脂;

6、所述淋浴底盆下基座和淋浴底盆上导水壳体中的偶联剂为硅氧烷偶联剂;

7、所述淋浴底盆下基座和淋浴底盆上导水壳体中的相容剂为pp-g-mah;

8、淋浴底盆下基座和淋浴底盆上导水壳体中增韧剂为tpu、tpee、tpv中的至少一种;

9、所述淋浴底盆下基座和淋浴底盆上导水壳体中的抗菌剂为单原子抗菌抗病毒除醛防霉剂、氧化锌、纳米银颗粒、纳米铜颗粒、纳米锌颗粒、甲壳素、石墨烯中的至少一种;

10、所述淋浴底盆下基座和淋浴底盆上导水壳体中增强填料组合物是由颗粒状填料、晶须状填料、纤维状填料组成;

11、所述颗粒状填料为碳酸钙、硫酸钡、氧化铝、钛白粉、白炭黑、碳化硅、氮化铝、氮化硅、氮化钛、二硫化钼中的至少一种;

12、所述晶须状填料为二硼化钛晶须、氮化硼晶须、碳化硅晶须、碳酸钙晶须、氧化铝晶须、氧化锌晶须、碳化锆晶须、钛酸钾晶须中的至少一种;

13、所述纤维状填料为纳米碳纤维、纳米芳纶纤维、聚酰亚胺短纤、陶瓷短纤、短切碳纤维、短切芳纶纤维、超高分子量聚乙烯纤维uhmwpe中的至少一种。

14、传统的pp树脂力学性能和耐磨性偏低且其加工成型收缩率偏大无法满足上述新型滚塑淋浴底盆结构要求。本技术中对淋浴底盆下基座和淋浴底盆上导水壳体所采用的pp复合树脂材料进行针对性的开发设计,pp复合树脂材料配方中采用相容剂、增韧剂和偶联剂表面改性的增强填料组合物有效提升了整体的抗拉伸强度、抗弯曲强度和抗冲击韧性且也有效降低加工成型收缩率,满足模具型腔中吹塑尺寸精准度要求。在实际使用过程中,淋浴房盆地处于水热环境,其表面易滋生细菌和防霉,因此,pp复合树脂材料配方中填料了高效的抗菌剂,赋予上述滚塑淋浴底盆良好的抗菌防霉性能,即可有效提升整体的使用寿命。本技术中针对淋浴底盆下基座和淋浴底盆上导水壳体两者的结构特定针对性开发了淋浴底盆下基座用母粒和淋浴底盆上导水壳体用母粒,采用淋浴底盆下基座用母粒制备的淋浴底盆下基座具有更优异的机械强度和结构稳定性能;而采用淋浴底盆上导水壳体用母粒制备的淋浴底盆上导水壳体具有优良的抗冲击韧性和良好的抗弯曲强度,当使用者站在淋浴底盆上导水壳体上时,淋浴底盆上导水壳体受力向下发生一定量的形变,即使得pu高泡填充层发生一定形变,起到良好的缓冲作用,降低使用者脚底刚性受力情况,提升了整体的使用舒适性能。综上所述,本技术中的滚塑淋浴底盆具有良好的力学性能、耐水解老化性、耐磨防滑性和使用舒适性,且用pp复合材料制备滚塑淋浴底盆,不仅加工性能优良,且赋予其绿色可回收的优点。

15、优选地,所述淋浴底盆下基座由以下质量百分数的原料制成:0.5-0.6%的偶联剂、3-4%的相容剂、4-5%的增韧剂、25-30%的增强填料组合物、0.8-1.2%的抗菌剂、余量为基体pp树脂;所述偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷kh-560;所述相容剂为pp-g-mah;所述增韧剂为tpu;所述抗菌剂为单原子抗菌抗病毒除醛防霉剂;所述增强填料组合物由以下质量百分数的原料制成:5-20wt%的晶须状填料、20-40wt%的纤维状填料、余量为颗粒状填料。

16、优选地,所述增强填料组合物由以下质量百分数的原料制成:6-8wt%的晶须状填料、25-32wt%的纤维状填料、余量为颗粒状填料;所述颗粒状填料是由碳酸钙、氧化铝、碳化硅、氮化钛组成;所述晶须状填料为氮化硼晶须、碳酸钙晶须、氧化锌晶须、钛酸钾晶须组成;所述纤维状填料是由纳米碳纤维、长度0.5-15mm的短切芳纶纤维、长度0.5-15mm的超高分子量聚乙烯纤维uhmwpe组成。

17、优选地,所述颗粒状填料由以下质量百分数的原料制成:10-20wt%的超细氧化铝、5-20wt%的超细碳化硅、1-5wt%的超细氮化钛,余量为超细碳酸钙;所述晶须状填料由以下质量百分数的原料制成:5-20wt%的氮化硼晶须、5-10wt%的氧化锌晶须、15-30wt%的钛酸钾晶须、余量为碳酸钙晶须;所述纤维状填料由以下质量百分数的原料制成:5-20wt%的纳米碳纤维、10-25wt%的长度0.5-15mm的短切芳纶纤维、10-25wt%的长度0.5-15mm的短切碳纤维、余量为长度0.5-15mm的超高分子量聚乙烯纤维uhmwpe。

18、本技术中自制的淋浴底盆下基座用母粒所制备的淋浴底盆下基座具有更优异的机械强度和结构稳定性能、耐水解老化性、抗菌防霉性能,满足消费者对淋浴底盆的物化性能需求。且对增强填料组合物进行优化设计不仅可保证整体的物化性能,而且可有效降低生产成本。

19、优选地,所述淋浴底盆上导水壳体由以下质量百分数的原料制成:0.6-0.8%的偶联剂、6-8%的相容剂、12-15%的增韧剂、20-26%的增强填料组合物、0.8-1.2%的抗菌剂、余量为基体pp树脂;所述偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷kh-560;所述相容剂为pp-g-mah;所述增韧剂为tpu和tpee;所述抗菌剂为单原子抗菌抗病毒除醛防霉剂;所述增强填料组合物由以下质量百分数的原料制成:5-20wt%的晶须状填料、35-50wt%的纤维状填料、余量为颗粒状填料。

20、优选地,所述增强填料组合物由以下质量百分数的原料制成:8-12wt%的晶须状填料、38-44wt%的纤维状填料、余量为颗粒状填料;所述颗粒状填料是由碳酸钙、钛白粉、氧化铝、碳化硅、氮化钛组成;所述晶须状填料为氮化硼晶须、氧化锌晶须、钛酸钾晶须组成;所述纤维状填料是由纳米碳纤维、长度0.5-15mm的短切芳纶纤维、长度0.5-15mm的超高分子量聚乙烯纤维uhmwpe组成。

21、优选地,所述颗粒状填料由以下质量百分数的原料制成:5-20wt%的超细氧化铝、5-10wt%的超细碳化硅、1-5wt%的超细氮化钛、10-30wt%的钛白粉、余量为超细碳酸钙;所述晶须状填料由以下质量百分数的原料制成:10-25wt%的氮化硼晶须、5-20wt%的氧化锌晶须、余量为钛酸钾晶须;所述纤维状填料由以下质量百分数的原料制成:10-15wt%的纳米碳纤维、15-20wt%的长度0.5-15mm的短切碳纤维、25-30wt%的长度0.5-15mm的短切芳纶纤维、余量为长度0.5-15mm的超高分子量聚乙烯纤维uhmwpe。

22、本技术中采用自制的淋浴底盆上导水壳体用母粒制备的淋浴底盆上导水壳体,其具有优良的抗冲击韧性、良好的抗弯曲强度、耐水解老化性、抗菌防霉性能,且当使用者站在淋浴底盆上导水壳体上时,淋浴底盆上导水壳体受力向下发生一定量的形变,即使得pu高泡填充层发生一定形变,起到良好的缓冲作用,降低使用者脚底刚性受力情况,提升了整体的使用舒适性能。增强填料组合物优化设计不仅可保证整体物化性能,而且可有效降低生产成本。

23、优选地,所述短切芳纶纤维为表面掺杂改性短切芳纶纤维,所述表面掺杂改性短切芳纶纤维包括长度5-15mm短切芳纶纤维基体和固定连接于长度5-15mm短切芳纶纤维基体的纳米级金属氧化物;所述短切碳纤维为表面掺杂改性短切碳纤维,所述表面掺杂改性短切碳纤维包括长度5-15mm碳芳纶纤维基体和通过电聚合法复合于长度5-15mm短切碳纤维基体的聚烯烃薄膜。

24、本技术中的表面掺杂改性短切芳纶纤维和表面掺杂改性短切碳纤维与基体pp树脂具有较好的相容性,即可使得表面掺杂改性短切芳纶纤维和表面掺杂改性短切碳纤维较为均匀分散于基体pp树脂中,进而保证整体的力学强度、抗冲击韧性、抗弯曲强度和尺寸稳定性能。

25、本技术提供的一种滚塑淋浴底盆的制备方法,是通过以下技术方案得以实现的:

26、一种滚塑淋浴底盆的制备方法,包括以下步骤:

27、步骤一,高含量颗粒状填料母粒、高含量晶须状填料、高含量纤维状填料母粒、抗菌母粒的制备;所述高含量颗粒状填料母粒中含有40-50wt%的颗粒状填料;所述高含量晶须状填料中含有25-40wt%的晶须状填料;所述高含量纤维状填料母粒中含有40-50wt%的纤维状填料母粒;所述抗菌母粒中含有25-40wt%的抗菌剂;

28、步骤二,按照淋浴底盆下基座的配方准确称量基体pp树脂、偶联剂、相容剂、增韧剂、高含量颗粒状填料母粒、高含量晶须状填料、高含量纤维状填料母粒、抗菌母粒,置于高速分散机中,以600-800rpm/min分散4-6h即可得到混合料a;同时按照淋浴底盆上导水壳体的配方准确称量基体pp树脂、偶联剂、相容剂、增韧剂、高含量颗粒状填料母粒、高含量晶须状填料、高含量纤维状填料母粒、抗菌母粒,置于高速分散机中,以600-800rpm/min分散4-6h即可得到混合料b;步骤三,将步骤二中所得混合料a投入密炼机中,密炼温度165-170℃下密炼240-320s,所得呈流动态混合料a;同时将步骤二中所得混合料b投入密炼机中,密炼温度165-170℃下密炼240-320s,所得呈流动态混合料b;

29、步骤四,将步骤三中的呈流动态混合料a投入双螺杆挤出机中进行熔融挤出、拉丝、冷却、造粒、干燥即可得到粒径0.5-2mm的淋浴底盆下基座用母粒;

30、同时将步骤三中的呈流动态混合料b投入双螺杆挤出机中进行熔融挤出、拉丝、冷却、造粒、干燥即可得到粒径0.5-2mm的淋浴底盆上导水壳体用母粒;

31、步骤五,将步骤四中的淋浴底盆下基座用母粒投入双螺杆挤出机中进行熔融挤出,所得熔融挤出物置于模具型腔内进行吹塑、冷却、开模即可得淋浴底盆下基座;同时将步骤四中的淋浴底盆上导水壳体用母粒投入双螺杆挤出机中进行熔融挤出,所得熔融挤出物置于模具型腔内进行吹塑、冷却、开模即可得淋浴底盆上导水壳体;

32、步骤六,淋浴底盆下基座上填充pu高泡填充层后,将淋浴底盆上导水壳体通过超声波焊接于淋浴底盆下基座,所得pu高泡填充层嵌合于所述淋浴底盆上导水壳体与淋浴底盆下基座之间形成有填充型腔,最后对超声波焊接缝处进行打磨抛光处理即可得到成品滚塑淋浴底盆。

33、本技术中提供的制备方法相对简单,实施操作难度较低,便于实现工业化生产制造。

34、优选地,所述步骤一中高含量颗粒状填料母粒的制备方法:先采用有机溶剂溶胀基体pp树脂,所述有机溶剂与所述基体pp树脂的质量比为(80-120):(16-32),有机溶剂充分溶胀基体pp树脂即可所得高分子溶胀液,同时采用γ-缩水甘油醚氧丙基三甲氧基硅烷kh-560对颗粒状填料进行表面改性处理得表面改性的颗粒状填料;将表面改性的颗粒状填料加入高分子溶胀液中,所述表面改性的颗粒状填料与高分子溶胀液中基体pp树脂的质量比为(68-100):100,以200-400rpm/min磁力搅拌15-30min,再进行超声波分散处理30-60min,然后减压蒸馏除去有机溶液,所得固态物进行破碎处理,所得破碎粒料真空干燥得高含量颗粒状填料母粒;

35、优选地,所述步骤一中高含量晶须状填料的制备方法:先采用有机溶剂溶胀基体pp树脂,所述有机溶剂与所述基体pp树脂的质量比为(80-120):(16-32),有机溶剂充分溶胀基体pp树脂即可所得高分子溶胀液,同时采用γ-缩水甘油醚氧丙基三甲氧基硅烷kh-560对晶须状填料进行表面改性处理得表面改性的晶须状填料;将表面改性的晶须状填料加入高分子溶胀液中,所述表面改性的晶须状填料与高分子溶胀液中基体pp树脂的质量比为(34-66):100,以200-400rpm/min磁力搅拌15-30min,再进行超声波分散处理30-60min,然后减压蒸馏除去有机溶液,所得固态物进行破碎处理,所得破碎粒料真空干燥得高含量晶须状填料母粒;优选地,所述步骤一中高含量纤维状填料母粒的制备方法:先采用有机溶剂溶胀基体pp树脂,所述有机溶剂与所述基体pp树脂的质量比为(80-120):(16-32),有机溶剂充分溶胀基体pp树脂即可所得高分子溶胀液,同时采用γ-缩水甘油醚氧丙基三甲氧基硅烷kh-560对纤维状填料进行表面改性处理得表面改性的纤维状填料;将表面改性的纤维状填料加入高分子溶胀液中,所述表面改性的纤维状填料与高分子溶胀液中基体pp树脂的质量比为(68-100):100,以200-400rpm/min磁力搅拌15-30min,再进行超声波分散处理30-60min,然后减压蒸馏除去有机溶液,所得固态物进行破碎处理,所得破碎粒料真空干燥得高含量纤维状填料母粒;

36、优选地,步骤一中抗菌母粒的制备方法:将抗菌剂、kh-560偶联剂、硬脂酸锌、基体pp树脂以质量比(25-40):(4-6):(6-10):(44-65)混合均匀得抗菌混合料,所得抗菌混合料投入双螺杆挤出机中进行熔融挤出、拉丝、冷却、造粒、干燥即可得到0.5-2.0mm的成品抗菌母粒。

37、通过采用上述技术方案,可制备得到高质量的高含量颗粒状填料母粒、高含量晶须状填料、高含量纤维状填料母粒、抗菌母粒,即颗粒状填料、晶须状填料、纤维状填料、抗菌剂可在基体pp树脂体系中分散更均匀,进而保证所在制备的滚塑淋浴底盆具有良好的力学性能、抗冲击性能、耐水解老化性能、耐磨防滑性能和抗菌防霉性能。此外,采用母粒方式配料及利用其制备滚塑淋浴底盆,可改善滚塑淋浴底盆制备工艺的生产效率和质量稳定性,同时也便于精准化配料,自动化生产,批量化生产,降低滚塑淋浴底盆整体的生产成本。

38、综上所述,本技术具有以下优点:

39、1、本技术中的滚塑淋浴底盆具有良好的力学性能、抗冲击韧性、耐水解老化性能、抗菌防霉性能、耐磨防滑性能和使用舒适性,且用pp复合材料制备淋浴底盆下基座和淋浴底盆上导水壳体即滚塑淋浴底盆,不仅制备工艺的加工性能优良,且赋予其绿色可回收的优点。

40、2、本技术中提供的制备方法相对简单,实施操作难度较低,便于实现工业化生产制造。

41、3、本技术中自制的淋浴底盆下基座用母粒制备的淋浴底盆下基座,具有更优异的机械强度、结构稳定性、耐水解老化性、抗菌防霉性能,满足消费者对淋浴底盆的物化性能需求;且对增强填料组合物进行优化设计不仅可保证整体的物化性能,而且可有效降低生产成本。

42、4、本技术中采用自制的淋浴底盆上导水壳体用母粒制备的淋浴底盆上导水壳体,其具有优良的抗冲击韧性、良好的抗弯曲强度、耐水解老化性、抗菌防霉性能,且当使用者站在淋浴底盆上导水壳体上时,淋浴底盆上导水壳体受力向下发生一定量的形变,即使得pu高泡填充层发生一定形变,起到良好的缓冲作用,降低使用者脚底刚性受力情况,提升了整体的使用舒适性能。

43、5、本技术中的短切芳纶纤维和短切碳纤维均进行了表面掺杂改性处理,所得表面掺杂改性短切芳纶纤维和表面掺杂改性短切碳纤维与基体pp树脂具有较好的相容性,即可使得表面掺杂改性短切芳纶纤维和表面掺杂改性短切碳纤维较为均匀分散于基体pp树脂中,进而保证整体的力学强度、抗冲击韧性、抗弯曲强度和尺寸稳定性能。

44、6、本技术中采用母粒方式配料及利用其制备滚塑淋浴底盆,不仅可改善增强填料组合物在pp基体树脂中的分散均匀性,保证整体具有良好的力学性能、抗冲击韧性、耐水解老化性能、抗菌防霉性能、耐磨防滑性能和使用舒适性能,而且可改善滚塑淋浴底盆制备工艺的易加工性,同时整体的生产效率和质量稳定性,同时也便于自动化生产,精准化配料,降低人工劳动强度,实现批量化生产制造,有利于进一步降低滚塑淋浴底盆整体的生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274807.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表